- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

2.4. Компоновка станочных систем

При компоновке станков в станочные системы: автоматические линии, автоматические участки и производства, возможно множество вариантов. Наиболее целесообразную структуру размещения станков выбирают, исходя из минимума приведенных затрат, обеспечения требуемой производительности, минимума занимаемой площади, удобства обслуживания, простоты и надежности транспорта и манипулирующих устройств.

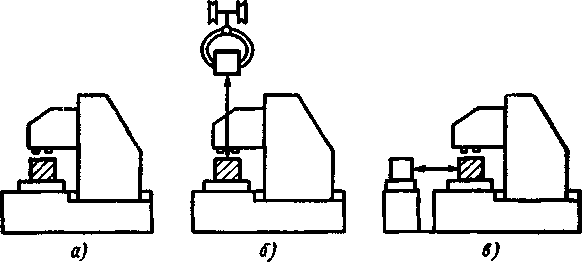

Автоматические линии целевого назначения для крупносерийного и массового производства состоят обычно из станков, выполняющих в заданной последовательности отдельные технологические операции. В зависимости от расположения потока обрабатываемых деталей автоматические линии предусматривают сквозной транспорт деталей через рабочую зону (рис. 11, а) или при верхнем и боковом расположении потока детали вводятся в рабочую зону дополнительным поперечным перемещением (рис. 11, б, в).

Рис. 11. Основные способы ввода потока обрабатываемых деталей в рабочую зону станка: а - сквозным

транспортированием; б - вертикальным перемещением;

в - горизонтальным перемещением

Структура автоматических линий в значительной мере зависит от характера связи станков потоком обрабатываемых деталей.

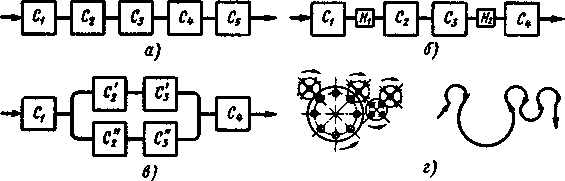

В том случае, когда деталь, обработанная на одном из станков, сразу попадает на следующий, станки оказываются технологически жестко связанными. Вынужденная остановка одного из станков (рис. 12, а) неизбежно вызывает остановку всей автоматической линии. Введение так называемых гибких связей в виде бункеров-накопителей между последовательно расположенными станками (рис. 12, б) дает возможность в ряде случаев повысить коэффициент технического использования и тем самым фактическую производительность автоматической линии.

Рис. 12. Принципиальные схемы компоновок автоматических линий: а — с жесткой технологической связью;

б — с накопителями; в — с разветвлением потока

деталей; г — роторного типа; С1,...С5 — станки;

Н1, Н2 — накопители

Решение вопроса о разделении всех станков автоматической линии на отдельные участки, связанные накопителями, и определяет оптимальную компоновку однопоточной автоматической станочной линии.

Выбор оптимальной компоновки автоматической линии целесообразно осуществлять на основе моделирования и использования средств вычислительной техники. Основным критерием выбора является минимум приведенных затрат. При этом анализируют варианты компоновки постоянного набора станков. Незначительные различия в транспортных устройствах не влияют существенно на капитальные и текущие затраты. Оптимальный вариант можно определить по критерию наибольшей производительности.

При работе автоматической линии каждый ее участок может либо работать, либо простаивать из-за собственных отказов или отказов смежных участков. Принимая некоторое начальное состояние работы автоматической линии (например, все участки работают, а накопители пусты) и задаваясь законом распределения отказов на каждом из участков линии и в каждом накопителе, можно шаг за шагом проследить работу всей автоматической линии и определить ее фактическую производительность. Кроме того, можно проследить за изменением числа деталей в каждом накопителе.

По результатам моделирования определяются фактическая производительность и коэффициент технического использования для всех вариантов структуры и исследуется изменение запаса деталей в накопителях.

Оптимизация структуры и компоновки средствами вычислительной техники особо целесообразна при анализе сложных обрабатывающих комплексов из ряда разнородных автоматических линий. Особым видом компоновки являются роторные автоматические линии при совмещении транспортных движений с основными технологическими операциями. Детали на роторной автоматической линии перемещаются по непрерывной траектории, на отдельных участках которой они обрабатываются рабочими органами станков, которые синхронно перемещаются с обрабатываемыми деталями. Компоновка роторных автоматических линий отличается большой компактностью, а принцип их действия обеспечивает исключительно высокую производительность. Вместе с тем возможности их использования ограничиваются малым машинным временем обработки и условиями массового однотипного производства.

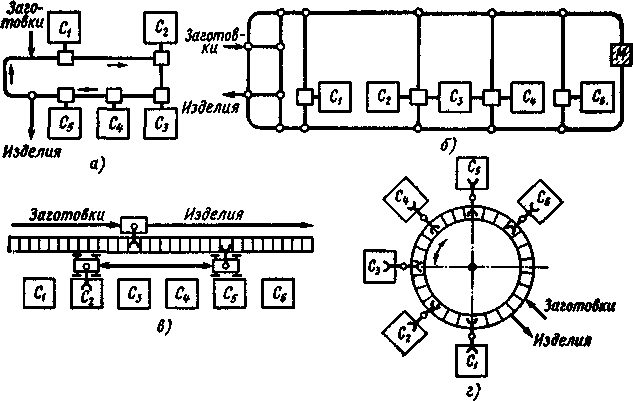

Автоматические производства высокой степени универсальности компонуют из многооперационных станков по схемам, представленным на рис. 13. Компоновка с фиксированным потоком деталей (рис. 13, а), как это выполнено в обрабатывающей системе фирмы Буркхардт и Вебер для корпусных деталей, позволяет использовать простейшие транспортные устройства, но лишена возможности оптимизировать загрузку станков и использование всей системы. Такого типа компоновки целесообразны для систем сравнительно узкого целевого назначения с небольшим набором обрабатываемых деталей.

Рис. 13. Компоновки обрабатывающих систем:

а — с фиксированным потоком деталей;

б — с разветвлением потока деталей;

в — с промышленными роботами;

г — кругового типа

Компоновка с разветвленной транспортной системой (рис. 13, б) дает возможность управлять потоком деталей и оптимизировать загрузку станков и технологический процесс обработки совокупности деталей по многим параметрам. Заготовки с приспособлениями-спутниками попадают в транспортную систему, и их путь от станка к станку определяется в ЭВМ оптимальным образом в зависимости от конкретной обстановки. Главным недостатком указанной компоновки с разветвленным транспортом является относительно высокая стоимость транспортных устройств и недостаточная мобильность производства.

Компоновка с адресным складированием заготовок и универсальными транспортно-загрузочными устройствами типа промышленных роботов показана на рис. 13, в. Такая компоновка является наиболее универсальной и мобильной; ее можно осуществлять на принципах агрегатирования и с различной степенью автоматизации транспортно-загрузочных устройств и всей обрабатывающей системы.

Прямолинейная компоновка по сравнению с круговой компоновкой (рис. 13, г) имеет то преимущество, что дает большие возможности для последующего изменения и модернизации обрабатывающей системы, для дополнительного включения основного и вспомогательного оборудования, а в случае необходимости и его замены.