Учебное пособие 800606

.pdf

тами Z, может быть найдена из простых геометрических соображений:

Z = (S - h)tg , |

(2.1) |

где S – толщина заготовки (рис. 2.1). |

|

Как показали опыты, средняя величина угла |

колеблется |

в пределах от 4 до 6 , уменьшаясь с увеличением прочностных характеристик материала заготовки. В то же время глубина внедрения h до появления трещин колеблется в пределах от 0,1 до 0,5 толщины заготовки, увеличиваясь с увеличением пластичности материала заготовки (с уменьшением прочностных характеристик) при h = 0,1S и = 4 ; Z = 0,07S; при

до 6 , уменьшаясь с увеличением прочностных характеристик материала заготовки. В то же время глубина внедрения h до появления трещин колеблется в пределах от 0,1 до 0,5 толщины заготовки, увеличиваясь с увеличением пластичности материала заготовки (с уменьшением прочностных характеристик) при h = 0,1S и = 4 ; Z = 0,07S; при

h = 0,5S и = 6 ; Z = 0,05.

С учетом приведенных данных можно заметить, что минимальная величина зазора, обеспечивающая совпадение трещин, развивающихся от режущих кромок, уменьшается с повышением пластичности штампуемого металла (с уменьшением прочностных характеристик).

Минимальный зазор, обеспечивающий совпадение трещин в разделительных операциях, называют оптимальным зазором. Уменьшение зазора по сравнению с оптимальным значением приводит к тому, что трещины, развивающиеся от режущих кромок, не встречаются и в процессе деформирования поверхность среза получается рваной с поясками дополнительных срезов.

Увеличение зазора относительно оптимального не приводит к несовпадению трещин, однако при увеличении зазора возрастает наклон поверхности среза к оси (разница в поперечных размерах заготовки и отверстия), а также искажения, вызванные действием момента (т.к. плечо, на котором действуют силы, увеличивается с увеличением зазора).

Необходимо отметить, что при отрезке момент будет вызывать поворот отделяемых частей заготовки относительно линии отрезка, величина которого будет ограничена и должна определяться равенством момента сил резания и реактивного момента, образованного давлением заготовки на боковые по-

31

верхности режущего инструмента. При вырубке и пробивке момент сил резания вызывает прогибы в отделяемой и остающейся на матрицы частях заготовки. Величина прогибов определяются действием активного и реактивного моментов, которые в данном случае будут представлены моментом сил, вызванных давлением заготовки на боковые поверхности инструмента, и моментом сил, возникающих в изгибаемых частях заготовки.

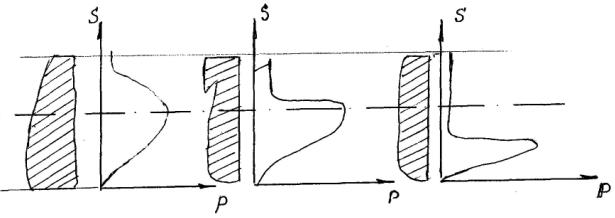

Изложенное выше относительно процесса деформирования заготовки в разделительных операциях без снятия стружки позволяет перейти к анализу силовых условий деформирования. Типовые графики изменения усилия по пути при вырубке с нормальным и уменьшенным зазором, а также при пластичном и малопластичном материале приведены на рис. 2.2.

Из рассмотрения графиков видно, что в начальных стадиях деформирования усилие возрастает вначале медленно (смятие и образование очага деформации с врезанием кромок) затем быстро (процесс сдвига одной части относительно другой в начальной стадии – до образования трещин).

Затем при определѐнной глубине внедрения инструмента усилие резко падает у малопластичных материалов или плавно изменяется, переходя через максимум, у пластичных материалов, Однако и у пластичных материалов при определѐнном внедрении инструмента усилие резко падает до величины, соответствующей усилию проталкивания. Это происходит при ходе значительно меньшем толщины заготовки. Однако такой характер изменения усилия по пути имеет место при оптимальном зазоре. В случае уменьшенного зазора, во–первых, увеличивается максимальное значение усилия, а во–вторых, не наблюдается резкого уменьшения усилия за его максимальной величиной, а по мере дальнейшего внедрения режущих кромок усилие снижается рывками, ступенчато.

32

33

Рис. 2.2. Типовые графики изменения усилия по пути вырубки а) пластичный материал; б) при уменьшенном зазоре;

в) малопластичный материал.

Очевидно, что резкое уменьшение усилия при нормальном зазоре объясняется совпадением трещин, идущих от режущих кромок, а ступенчатое снижение усилия при малом зазоре объясняется тем, что трещины не встречаются и требуется усилие для срезания и проталкивания поясков между трещинами.

Представляет интерес объяснение увеличения усилия деформирования в начальных стадиях разделения, когда площадь среза уже уменьшается. Объясняется это явление упрочнением, что нетрудно показать, приняв упрочнение по кривой в 2 раза.

Рассмотрим теперь еще некоторые явления, связанные с изменением зазора между режущими кромками.

Ранее было показано, что излишне малый зазор приводит к образованию рваной поверхности среза. Однако величина зазора оказывает влияние и еще на некоторые показатели процесса деформирования в разделительных операциях. Увеличение зазора сверх оптимальных значений увеличивает вероятность образования торцевого заусенца. Действительно, с увеличением зазора увеличивается изгибающий момент и его влияние на процесс деформирования, благодаря которому величина растягивающих напряжений у свободных поверхностей возрастает, что и приводит к тому, что трещина образуется не от режущих кромок, а от свободной поверхности, создавая торцевой заусенец. Заметим, что этому же и весьма интенсивно способствует притупление режущих кромок, которое, уменьшая концентрацию напряжений (сжимающих) у режущих кромок, также увеличивает растягивающие напряжения вблизи свободных поверхностей.

Кроме того, зазор оказывает влияние на величину максимального усилия деформирования и на распределение нормальных напряжений на контактных поверхностях. С уменьшением зазора уменьшается плечо, а следовательно, и величина изгибающего момента, благодаря чему уменьшается изгиб (или поворот) заготовки в процессе деформирования. Как следствие этого уменьшается влияние растягивающих напря-

34

жений, растет шаровой тензор сжатия, уменьшается ширина зоны пластической деформации и возрастает концентрация нормальных напряжений и максимальная величина этих напряжений у режущей кромки. Благодаря росту концентрации напряжений и уменьшению ширины зоны пластических деформаций, увеличивается усилие деформирования, в том числе и его максимальная величина. Таким образом, с целью уменьшения усилия деформирования желательно увеличение зазора, однако пределы возможного увеличения ограничиваются возможностью появления торцевого заусенца, а также увеличением искажений (изгиба) заготовки вследствие роста момента с увеличением зазора.

Рост максимальной величины нормального напряжения у режущих кромок с уменьшением зазора приводит к более быстрому их смятию (притуплению), а следовательно, к ускоренному выходу режущего инструмента из строя, вследствие появления брака заготовок по торцевому заусенцу. Нужно отметить, что с уменьшением зазора, особенно от его оптимального значения, увеличивается износ боковых поверхностей режущего инструмента. Это объясняется, во–первых, увеличением поверхности трения при появлении поясков вторичного среза (трещины не встречаются), а во–вторых, увеличением сил трения вследствие заклинивания срезанных перемычек между трещинами и роста нормальных напряжений на боковых поверхностях.

Одновременно необходимо отметить изменение характера уменьшения деформирующего усилия после Pmax в случае вырубки и пробивки при зазоре меньше оптимального. В этом случае уменьшение усилия с момента начала образования трещин происходит не резко, а ступенчатообразно вплоть до полного проталкивания отделяемой части. Это обстоятельство объясняется дополнительными усилиями, потребными для разрушения (срезания) перемычек между трещинами и на проталкивании уже срезанных перемычек.

Из сказанного следует что, с уменьшением зазора несколько увеличивается максимальное усилие деформирования

35

и значительно увеличивается работа деформирования (площадь под кривой усилие – путь).

Рассматривая механизм процесса резания без снятия стружки необходимо обратить внимание и на то обстоятельство, что вблизи поверхности среза образуется участок, в котором при резании имело место упрочнение. Наличие упрочненной зоны у поверхности среза может являться вредным в случае, если при последующем деформировании периметр заготовки по срезу будет увеличиваться (отбортовка) или же в случае, если наклепанные участки в условиях эксплуатации детали будут получать переменные циклические нагрузки или деталь будет работать в агрессивной среде. В первом случае, вследствие снижения пластичности при упрочнении, наклепанный участок при деформировании растяжением быстрее дает разрушение, во втором случае, вследствие значительных остаточных напряжений, может снизиться усталостная прочность и снижается сопротивление коррозии, что приводит к быстрейшему разрушению детали в работе. В связи с этим представляет интерес ознакомления с влиянием основных факторов на размеры наклепанной зоны и с характером распределения прочностных характеристик в этой зоне. Размеры наклепанной зоны в разделительных операциях могут быть установлены экспериментально в результате анализа микроструктуры (по вытянутости зерен), по изменениям твердости (которые увеличиваются с упрочнением), по глубине стравливания (наклепанный металл стравливается интенсивней), по размерам зѐрен после рекристаллизации (деформации 5 – 7 % дадут резкое увеличение зерен).

Проведенными опытами было установлено, что протяженность зоны пластических деформаций увеличивается с увеличением зазора, с ростом притупления режущих кромок и кроме того обычно эта зона больше для более мягких металлов

(меньше |

в |

и больше ), а также незначительно зависит от |

|

|

толщины заготовки (относительная ширина наклепанной зоны уменьшается с увеличением толщины заготовки). Отмеченный характер влияния основных факторов на ширину наклепанного

36

слоя может быть объяснен тем, что с уменьшением зазора и притуплением кромок растет концентрация напряжений у режущих кромок, а следовательно, уменьшается ширина наклепанной зоны вследствие большей локальности распределения деформации. Более мягкие металлы дают большее смятие металла под инструментом, что увеличивает ширину контактного участка, а это одновременно с ростом глубины внедрения до появления трещин приводит к увеличению ширины наклепанного слоя.

Влияние последнего фактора может быть объяснено нарушением подобных условий деформирования, когда с увеличением толщины даже при постоянной величине относительного зазора (Z/S) в случае постоянства протяженности линии реза закон подобия нарушается. Постоянство же, например, диаметра вырубаемого кружка ( как это имело место в опытах) при увеличении толщины заготовки приводит к уменьшению ее прогибов при вырубке (жесткость заготовки растет) и, как следствие, уменьшается ширина контактной поверхности, а следовательно, концентрация напряжений растет и ширина наклепанного слоя уменьшается.

Как показали опыты, ширина наклепанного слоя колеблется в пределах от 0,2 до 0,3 толщины заготовки. Величины деформаций в зоне пластических деформаций изменяются от 0 на границе зон до максимума вблизи поверхности разделения, причем интенсивности роста величины деформации по мере приближения и поверхности раздела возрастает по степенному закону.

Аналогично распределению деформации в этой зоне будет распределение и прочностных свойств, измененных в результате упрочнения. Последнее обстоятельство весьма важно с точки зрения назначения величины припуска под зачистку или механическую обработку. Припуск, назначаемый для удаления наклепанного слоя, будет определяться условиями последующей штамповки или работы детали, и величина его может составлять определенную долю ширины наклепанного

37

слоя. Удаление половины наклепанного слоя в ряде случаев может оказаться вполне достаточным.

Наконец, рассматривая механизм резания без снятия стружки, нужно отметить и то обстоятельство, что величина зазора оказывает влияние на величину и характер упругого изменения размеров отдельных частей заготовки при вырубке и пробивке относительно размеров пуансона и матрицы.

В заключение коротко остановимся на приближенном определении максимального усилия деформирования.

Учитывая сложность процесса деформирования в этих операциях, в практике принят способ определения Pmax с использованием найденных в опытах значениях сопротивления среза ср, как частного от деления Pmax, полученном в опытах (обычно в статических условиях), на площадь среза, определяемую как произведение длины линии резания (на толщину заготовки) при параллельных режущих кромках. Найденные в опытах значения ср приводятся в справочниках, нормалях и монографиях в виде таблиц и служат исходными данными для определения усилия деформирования.

При расчетах усилия деформирования считается (в достаточном соответствии с практикой), что сопротивление срезу для любого металла не зависит от площади среза при оптимальных зазорах при отсутствии притупления режущих кромок и при одинаковой скорости деформации. В этих условиях

значение деформирования определится по формуле |

|

P = LSσcpk. |

(2.2) |

В этой формуле кроме известных уже обозначений введен коэффициент k = 1,1  1,3, учитывающий возможные отклонения реальных условий деформирования от тех, при которых было найдено значение σср , а именно - возможное притупление режущих кромок, колебания в толщине заготовки (прокат имеет допуск по толщине), колебания в механических свойствах (вследствие колебаний в химсоставе, условия прокатки и термических условиях нагрева и охлаждения).

1,3, учитывающий возможные отклонения реальных условий деформирования от тех, при которых было найдено значение σср , а именно - возможное притупление режущих кромок, колебания в толщине заготовки (прокат имеет допуск по толщине), колебания в механических свойствах (вследствие колебаний в химсоставе, условия прокатки и термических условиях нагрева и охлаждения).

38

В некоторых случаях, кроме максимального усилия деформирования, оказывается необходимым определить работу деформирования. Последняя при параллельных режущих кромках и при оптимальном зазоре может быть приближенно определена по формуле

A Ph LSh cp , |

(2.3) |

где Р – максимальное усилие деформирования; h - высота блестящего пояска; λ – коэффициент полноты диаграммы «усилие

– путь» в разделительных операциях; L - длина линии реза. Значение λ при нормальном зазоре колеблется от 0,7 до 0,8.

2.2. Отрезка и вырезка

Отрезка – отделение части заготовки по незамкнутой линии осуществляется на ножницах или в штампах.

Вырезка – отделение части заготовки по замкнутому контуру, осуществляется на ножницах.

Ножницы – специализированная машина, позволяющая вести резку полос (заготовок) разной ширины и длины, а также вырезку заготовок различной конфигурации и размеров. По характеру движения режущих кромок различают ножницы с поступательным движением и ножницы с вращательным движением режущих кромок.

Ножницы с поступательным движением режущих кромок могут иметь параллельные режущие кромки ножей или под углом α (углом створа). Последний тип ножниц обычно называют – гильотинные ножницы.

Отрезка на ножницах с возвратно-поступательным движением ножей

Рассмотрим конструкцию рабочих органов ножниц, область их применения и методы определения усилия.

Отрезка на ножницах с параллельным расположением режущих кромок ножей.

39

Ножницы с параллельным расположением режущих кромок (рис. 2.3) применяются для резки листа на узкие полосы.

Рис. 2.3. Схема ножниц с параллельным расположением ножей

При отрезке на ножницах с параллельным расположением режущих кромок отделение одной части металла от другой происходит одновременно по всему поперечному сечению листа (или полосы) и сопровождается ударом.

Технологическое усилие отрезки Рт определяется приближенно как произведение площади поперечного сечения листа или полосы F на сопротивление срезу σср

PT F cp , |

(2.4) |

где сопротивление срезу σср есть величина условная и, как это следует из формулы (1.2), определяется как частное от деления технологического усилия резки на первоначальную площадь поперечного сечения листа или полосы, а не на площадь поверхности, отделенную ножом к моменту начала разрушения (скола).

В результате исследований, выполненных М.Е. Зубцовым, было установлено, что на величину сопротивления срезу

40