Учебное пособие 800606

.pdf

В реальном случае можно принять, что = |

s |

= |

s |

, тогда |

|||||||||

|

|||||||||||||

2 |

4 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

amax = 0,5. |

|

|

|

|

|

|

|

|

|

|

|

|

|

При a = 0,5 и |

= |

|

|

|

|

= 0,682 s ln |

R |

. |

|

|

|

|

|

|

|

|

max |

|

|

|

|

|

|||||

|

4 |

|

|

|

|

ry |

|

|

|

|

|||

Если принять |

max = s , |

то максимальная величина ко- |

|||||||||||

эффициента вытяжки k = |

R |

= 4,3 (без учета влияния сил тре- |

|||||||||||

|

|||||||||||||

|

|

|

|

ry |

|

|

|

|

|

|

|

||

ния, изгиба).

В реальных условиях можно получить коэффициент вы-

тяжки |

|

|

|

|

k = |

R |

, |

kв = 3,5 ÷ 4,0 . |

|

ry |

||||

|

|

|

||

В угловых участках |

|

больше, чем в прямолинейных, |

||

что при вытяжке тонкостенных коробок вызывает различное упругое сокращение радиальных размеров в угловых и прямолинейных участках и при разгрузке приводит к возникновению в плоских стенках меридиональных сжимающих напряжений (―хлопуны‖).

При проектировании технологического процесса предельная величина вытяжки в одну операцию может быть вы-

ражена предельным отношением hr , поэтому различают вы-

тяжку низких и высоких коробок.

Высота коробки, получаемая за один переход, зависит от ширины коробки B; Br ; DS . Методы расчета заготовок охваты-

вают лишь частные случаи. Точное построение получают методом характеристик.

Рассмотрим основные случаи построения заготовок для вытяжки коробок.

1. При построении заготовок для коробок с относительно

191

малыми радиусами угловых закруглений условно принимают, что вытяжка происходит в угловых участках, а прямолинейные - отгибаются.

Конфигурация заготовки получается путем геометрической развертки элементов прямоугольной коробки на плоскость основания с вычерчиванием плавного контура в углах развертки.

2.При построении заготовок для коробок с относительно большими радиусами угловых закруглений необходимо учитывать вытеснение металла из углов в стенки и некоторое увеличение высоты стенок.

3.Для высоких коробок форма заготовки близка к кругу или овалу и размеры заготовки определяют исходя из равенства поверхностей.

4.При многооперационной вытяжке высоких квадратных

H

и прямоугольных коробок 0,65 ÷ 0,70 заготовка также

B

имеет форму круга или овала; по В.П. Романовскому коэффициент однопереходной вытяжки определяется как

m = |

d |

= |

d |

|

= |

|

1 |

|

. |

|||

D |

|

|

|

|

|

|

||||||

|

|

2 rh |

|

|

|

2 |

h |

|

|

|

||

|

|

|

|

|

|

|

|

r |

||||

|

|

|

|

|

|

|

|

|

||||

Устойчивость фланца определяется отношением DS .

При многооперационной вытяжке квадратных коробок определение количества переходов производят по средней степени деформации, характеризующейся средним коэффициентом вытяжки.

Различают три способа многопереходной вытяжки квадратных коробок.

1. Заготовка на промежуточных переходах имеет цилиндрическую форму и на последних превращается в квадрат

при ( BS 100  2).

2).

192

2. Постепенная перетяжка цилиндра в квадрат на перехо-

дах n = 2, n = 1 при ( BS 100 > 1).

3. На переходах n = 1, n = 2 заготовка получает форму четырехугольника с выпуклыми сторонами. Аналогичное построение технологии и при многооперационной вытяжке высоких прямоугольных коробок.

Усилие вытяжки коробчатых изделий определяется по  max в опасном сечении заготовки и складывается из усилия

max в опасном сечении заготовки и складывается из усилия

вытяжки цилиндра с r - радиусом скругления в угловом участке и усилия гибки прямолинейных участков.

Формулы для определения усилий, применяемые на практике, даны в справочной литературе.

3.2.13 Вытяжка с утонением

При вытяжке с утонением Z < S . Применяется вытяжка с утонением при изготовлении деталей с большим отношением

h и толщиной дна больше толщины стенки. d

Принудительное утонение заготовки в зазоре между пуансоном и матрицей может быть на первом и последующих переходах при вытяжке из плоской заготовки, и приращение отношения высоты к диаметру при вытяжке с утонением больше, чем при обычной вытяжке (рис. 3.44).

193

Рис. 3.44 Вытяжка с утонением

Силы трения на наружной поверхности заготовки способствуют увеличению растягивающих напряжений, действующих в стенках протянутой части заготовки, а на внутренней – разгружают опасное сечение, уменьшая растягивающие напряжения в стенках протянутой части заготовки. Это и является основной причиной наличия сравнительно больших допустимых деформаций и приращения относительной высоты заготовки за один переход. Очаг деформации состоит из участка утонения. В участке утонения внутренний диаметр не из-

меняется, а наружный при значительном |

dM |

претерпевает |

|

S |

|||

|

|

небольшие изменения. Это позволяет считать, что деформирование осуществляется по схеме близкой к плоской деформации, для которой среднее напряжение равно полусумме край-

194

них |

= |

1 |

2 |

(главные нормальные напряжения, дейст- |

|

2 |

|||

|

|

|

|

вующие в меридиональном сечении заготовки 1 и 2 ).

С учетом влияния основных факторов и получения более простых зависимостей поле напряжений при вытяжке с утонением можно получить с помощью приближенного метода работ.

Основной составляющей работы внутренних сил является работа элементарных сил, создаваемых напряжениями  и

и

и касательными напряжениями, действующими в очаге в

радиальном и тангенциальном направлениях.

Из анализа формулы, полученной в результате решения по равенству работ

|

= |

|

ln |

S0 |

|

|

|

(1 |

1 |

ln |

S0 |

)(1 |

S1 |

) tg |

|

, (3.75) |

|

z |

s |

|

|

|

|

|

|

|

|

||||||||

|

|

S1 |

|

|

|

|

|

2 S1 |

S0 |

2 |

|

||||||

|

|

|

|

|

2Sin |

|

|

|

|

||||||||

|

|

|

|

|

2 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

можно отметить, что составляющие, учитывающие влияние трения, увеличиваются с уменьшением и составляющая z ,

учитывающая сдвиг – уменьшается.

Оптимальное значение угла конусности, при котором растягивающие напряжения в стенках протянутой части заготовки имеют минимальную величину, можно определить, если

d z /d = 0 (Sin |

|

|

|

tg |

|

|

|

) |

|

|

|

|

|

|

|

|

|

|

|

|||||

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

tg |

|

|

опт. |

= |

|

|

|

|

(1 |

1 |

ln |

S0 |

)(1 |

|

S1 |

) . |

(3.76) |

||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

2 |

|

|

|

2 |

|

2 |

|

S1 |

|

S0 |

|

||||||||

Величина |

опт |

возрастает с увеличением |

и степени |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

деформации |

|

S0 |

|

и увеличением |

|

S0 |

|

(при анализе на основе |

||||||||||||||||

|

S1 |

|

d |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

195

решения уравнений равновесия и пластичности). Анализ при 1  2 и без учета упрочнения.

2 и без учета упрочнения.

Усилие деформирования при вытяжке может быть определено по формуле

P |

dп S1 z |

2 dп cp. |

S0 |

S |

, |

Sin |

|

где dп - диаметр пуансона;

2 - коэффициент трения по пуансону.

На пуансон действуют две системы сил: на торец – донная часть заготовки, на боковую поверхность – силы трения, вызванные действием растягивающих напряжений z . Усилие

со стороны пуансона должно уравновесить эти силы. После подстановки получим

|

|

|

|

S |

0 |

|

1 |

|

2 |

|

1 |

|

S |

0 |

|

S 2 |

S 2 |

|

|

|

|

P d |

S |

|

ln |

|

|

|

(1 |

|

ln |

|

)( |

0 |

1 |

) tg |

|

|

. (3.77) |

||||

s |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

п 1 |

|

S1 |

|

|

|

|

|

2 |

|

S1 |

S0 S1 |

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

4tg 2 |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Усилие вытяжки больше, |

чем произведение |

|

z |

на пло- |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щадь сечения протянутой части заготовки. Увеличение коэф-

фициента трения по пуансону 2 по сравнению с 1 - |

коэф- |

фициентом трения по матрице приводит к уменьшению |

z , а |

усилие вытяжки увеличивается, но это не свидетельствует об опасности разрушения (Б.Д.Попов).

Для уменьшения разносторонности и искривления оси детали и для увеличения допустимой степени деформации применяется вытяжка через две матрицы.

В результате совмещения вытяжки с вытяжкой с утонением в процессе вытяжки уменьшается внутренний диаметр и стенка. Очаг деформации разделяется на два участка – вытяжка без принудительного утонения и вытяжка с утонением.

196

В определенных условиях, как показал С.А. Валиев, этот процесс позволяет получить большее увеличение относительно высоты заготовки, чем вытяжка с утонением.

Степень деформации определяют: k |

|

|

F0 |

F1 |

100% ; |

||||||||||||||

|

|

F0 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

k |

|

S0 |

|

S1 |

100% |

; k |

|

|

Fn |

1 |

Fn |

100% ; |

|

|

|||||

|

п |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

Fn |

|

|

|

||||||||||

|

|

|

S0 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

||||||

|

k |

|

|

S0 S1 |

100% (приближенно). |

|

|

|

|||||||||||

|

п |

|

|

|

|

|

|||||||||||||

|

|

|

S0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Коэффициент вытяжки: |

m |

|

|

Fn |

|

; |

m |

|

|

Sn |

|

(при- |

|||||||

|

|

|

|

|

|

|

п. ут. |

Fn |

|

|

п. ут. |

Sn |

|

|

|||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|||

ближенно).

Количество переходов, не считая первой операции определится по формуле

n |

lg Fn |

lg F0 |

, |

|

lg(1 |

kср. ) |

|||

|

|

где kср. - средняя допустимая степень деформации за 1 операцию вытяжки ( по справочнику: kср. k1 kn ).

При вытяжке с утонением из плоской заготовки

n' |

lg Fn |

lg Fз |

, |

|

|

||

|

lg(1 |

kср. ) |

|

где Fз - площадь боковой поверхности.

Fз  Dз S .

Dз S .

3.2.14 Особые способы вытяжки.

Основное применение особых способов вытяжки в индивидуальном и мелкосерийном производстве обосновано экономичностью процесса.

1. Вытяжка жестким или эластичным пуансоном в эластичной или жесткой матрице.

197

Вытяжка жестким пуансоном в резиновой матрице применяется при штамповке полых цилиндрических и конических изделий из тонколистового материала (S < 3 мм) на гидропрессах при q 6,0 8,5МПа .

Вытяжку глубоких деталей с помощью резины можно осуществить, если в контейнере в процессе штамповки находится под регулируемым высоким удельным давлением от 0 до 60 МПа от гидроподушки (рис. 3.45)

Рис. 70 Глубокая вытяжка эластичной матрицей с прижимом

Особенности процесса:

отсутствует вредное трение между заготовкой и резиной;

отсутствует вредное трение между заготовкой и резиной;

гидростатическое давление со стороны резиновой матрицы по всей поверхности заготовки распределяется равномерно и между пуансоном и заготовкой возникают полезные силы трения;

гидростатическое давление со стороны резиновой матрицы по всей поверхности заготовки распределяется равномерно и между пуансоном и заготовкой возникают полезные силы трения;  радиус перехода от фланца в процессе вытяжки изменяется от max до min.

радиус перехода от фланца в процессе вытяжки изменяется от max до min.

198

Все это способствует разгрузке опасного сечения от  и

и

дает возможность увеличить предельную степень деформации по сравнению с вытяжкой в штампах.

Вытянутые детали по всему сечению имеют равномерную толщину, поверхности изделия без задиров, царапин и других дефектов.

Недостаток процесса – необходимость создания высоких удельных давлений и их регулировка.

Резина должна иметь определенные механические характеристики: B 5,0 5,5МПа , % 600 700 , остаточное уд-

линение 25 ÷ 30 %. Твердость по Шору – 70. Пуансон изготавливается из стали, дерева, пластмасс, алюминия, чугуна.

2. Вытяжка эластичным (резиновым) или жидкостным пуансоном в жесткой матрице.

Особый интерес представляет гидравлическая вытяжка. Благодаря равномерному распределению давления рези-

ны или жидкости на заготовку удается отштамповать полые детали различной конфигурации. m 0,5 на первой операции.

Не требуется пригонка пуансона к матрице, что делает способ экономически выгодным.

Недостаток: у дна заготовки получается утонение до 40 % от S. Из-за отсутствия трения возможно смещение заготовки в одну сторону. Применение в штампе пружинных или гидравлических фиксаторов позволяет свести к минимуму эти дефек-

ты.

Давление изменяется от 0 до 250 атм.

100S

pл rп B ,

где pл - удельное давление в конечный момент деформирования;

rп - внутренний радиус закругления у дна изделия, (мм).

199

Гидравлическая вытяжка в последнее время получила распространение и в массовом производстве на специальных гидропрессах двойного действия для материалов с S = 12 - 15 мм,

Dз 813, hвыт. 305, p 715 1060 атм.

Число двойных ходов n = 90 ÷ 240 в час.

3. Вытяжка полых деталей с подогревом фланца и с местным охлаждением заготовки.

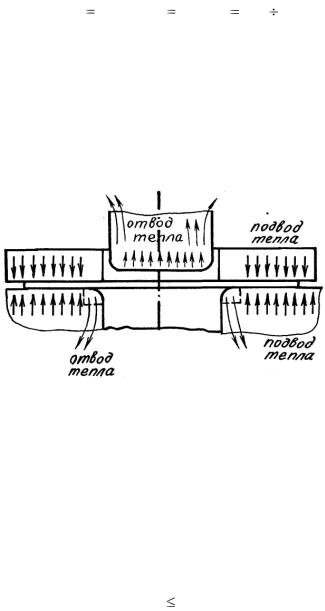

Предельную степень деформации при вытяжке можно увеличить, повысив пластичность во фланце и увеличив прочность в опасном сечении. Это достигается применением искусственного подогрева фланца при одновременном охлаждении стенок (рис. 3.46).

Рис. 3.46. Вытяжка с подогревом фланца и охлаждением стенок

Охлаждается пуансон и вытяжное ребро матрицы. Применяют вытяжку с подогревом при штамповке дета-

лей из алюминиевых и магнитных сплавов наиболее сложной формы.

Нагрев осуществляется до температуры, при которой достигается максимальная степень деформации.

Для: АМ – 310 - 3400 , Д16АТ - 380 - 4000 , Л62 - 470 - 5000 , сталь - 550 - 5800 .

Температура пуансона 1000 .

200