Учебное пособие 800606

.pdf

пуансона части к цилиндрическим стенкам стакана, и разрушение обычно происходит в этом месте.

Усилие вытяжки по пути пуансона

|

P 2 rгр S P max sin , |

где |

- угол между направлениями действия напряжения |

P max |

и горизонталью (равен углу обхвата заготовкой скруг- |

|

ления кромок пуансона и матрицы, если образующая в зазоре

прямолинейна). Напряжение |

max |

возникает |

при |

|

|

и |

||

2 |

||||||||

|

|

|

|

|

||||

|

|

|

|

|

|

|||

h rП rM |

S . |

|

|

|

|

|

|

|

График |

усилия по пути: |

1) при Z |

Zном. ; |

2) при |

||||

Z Zнорм , показан на (рис. 3.29). |

|

|

|

|

|

|

||

Рис. 3.29. Графики усилия вытяжки по ходу пресса

161

При Z Zнорм имеет место принудительное утонение,

сопровождающееся увеличением напряжений, действующих нормально на контактных поверхностях, вызывая повышенный износ инструмента, «налипание» металла на инструмент и появление продольных царапин на деталях. Поэтому необходимо назначать зазор

Z S Dd .

Утонение заготовки приводит к изменению ее поверхности. Кроме того, уменьшение rM приводит к увеличению вы-

соты втягиваемого стакана при k значительно меньше предельного значения. Для учѐта указанных явлений можно использовать формулу Л.А. Шофмана:

F1 |

F0 |

0,95 |

0,8 |

Sk2 |

|

|

|

|

. |

(3.62) |

|||

|

|

|||||

|

|

|

rM |

|

||

3.2.3. Последующие переходы вытяжки цилиндрических деталей

При получении деталей с большим отношением dh про-

цесс вытяжки расчленяется на несколько переходов. В качестве заготовки для последующих переходов берется цилиндрический полуфабрикат, что приводит к существенному отличию процесса деформирования и поля напряжений от процесса вытяжки из плоской заготовки.

Процесс деформирования заготовки в конической матрице В начале деформации заготовка контактирует с матрицей по узкому пояску, а пуансон воздействует на центральную зо-

ну донной части заготовки; при определенном ходе пуансона донная часть заготовки войдет в цилиндрический поясок матрицы. При дальнейшем перемещении пуансона элементы заго-

162

товки встраиваются в зазор, образуя стенки вытягиваемой детали. Этот переход сопровождается изменением кривизны срединной поверхности элементов заготовки под действием изгибающих моментов.

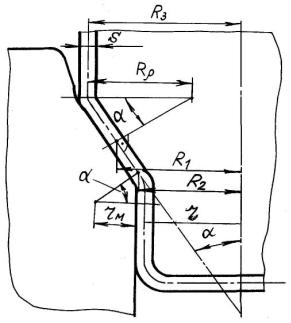

Между недеформированной цилиндрической частью исходной заготовки и конической частью очага деформации образуется участок свободного изгиба (рис. 3.30). Далее, по мере втягивания заготовки в матрицу, образуется участок изгиба на переходе конического участка матрицы в цилиндрический, и наступает установившийся этап процесса деформирования, характеризующийся фазами деформирования, когда размеры очага деформации остаются постоянными.

Рис. 3.30. Параметры установившегося этапа последующего перехода вытяжки

163

Точный анализ поля напряжений может быть выполнен по моментной теории оболочек, раздельно для контактного и внеконтактного участков деформирования.

Для установившегося этапа деформирования по приближенной методике можно получить решение для всех участков очага деформирования (без учета упрочнения, изменения толщины заготовки).

Радиус свободного изгиба определится из формулы

Rp |

Rз S |

. |

|

sin |

|||

|

|

Напряжение на участке свободного изгиба (участок с постоянным радиусом кривизны срединной поверхности и резким изменением радиуса кривизны срединной поверхности на переходе в недеформированную цилиндрическую часть):

|

|

|

S ln |

Rз |

|

S |

, |

|

|

|

p |

|

S |

|

4Rp |

||

|

|

|

|

|

|

|

|

|

при |

трении |

0 , граничном |

условии |

Rз , с учѐтом |

||||

p |

p - приращения напряжения, |

вызываемого изгибом |

||||||

элементов. |

|

|

|

|

|

|

|

|

|

Для конического участка |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tg |

|

|

p tg |

|

R |

|

S |

|

p tg |

||||||||

|

|

1 |

|

|

1 |

|

|

|

|

ln |

|

з |

|

|

|

|

. |

|||

p |

S |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

R1 |

|

R1 |

|

2Rp |

|

R1 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

Исходные уравнения для приведенной выше формулы – |

||||||||||||||||||||

условия равновесия и пластичности: |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

0; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

d |

|

|

|

|

|

|

tg |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

s ;

164

при граничных условиях:

R |

; R |

|

; |

R1 ; |

||

cos |

||||||

|

|

|

|

|

||

|

S ln c; |

|

S |

. |

||

|

|

|

||||

|

|

|

|

4R |

||

На скругленной кромке матрицы имеет место изгиб и спрямление каждого элемента с изменением радиуса кривизны

S

срединной поверхности от до rM при изгибе и от

2

r |

S |

до |

при спрямлении, что учитывается |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||

M |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

S S |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

2rM |

|

S |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Влияние |

сил |

трения |

учитывается |

|

|

множителем |

|||||||||||||||||||

e |

1 |

|

и после ряда упрощений получим значение |

p |

в |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

опасном сечении при |

|

r : |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

1 |

|

|

|

S |

|

cos |

|

1 |

r |

|

|

S |

sin |

|

S |

|

1 |

(3.63) |

|||||

p max |

|

S |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

tg |

|

|

Rз |

|

|

Rз |

|

Rз |

|

|

|

2rM |

S |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

Формула (3.63) отражает характер влияния основных |

|||||||||||||||||||||||||

факторов на величину напряжения |

|

p max , |

в опасном сечении |

|||||||||||||||||||||||

заготовки.

С увеличением  составляющие, учитывающие трение по конусу, уменьшаются, а составляющее изгиба – увеличиваются.

составляющие, учитывающие трение по конусу, уменьшаются, а составляющее изгиба – увеличиваются.

165

|

|

|

Оптимальный |

угол |

|

определяется, |

если 1 |

1; |

|||||||||||||

|

d p max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

R |

|

|

r |

|

|

|

|

|

|

||||

|

|

|

|

|

0 . |

sin |

|

|

|

|

|

з |

1 |

|

|

. |

|

|

|

||

|

d |

|

|

|

|

|

|

|

S |

|

Rз |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Угол увеличивается с увеличением |

, |

с уменьшением S |

||||||||||||||||

и с увеличением K |

|

Rз |

. |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

||

|

|

|

Если |

основные условия |

|

|

вытяжки |

0,005 |

0,1, |

||||||||||||

|

S |

|

0,1 |

0,001, |

Rз |

1,2 |

1,5, |

|

то |

оптимальный |

угол |

||||||||||

|

Rз |

r |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

10 |

|

350 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Учет упрочнения можно привести приблизительно. Заго- |

||||||||||||||||||

товки во втором переходе без отжига потребуют для своего деформирования больших напряжений. Увеличению напряжения способствует и изменение толщины заготовки от дна к

краю. При этом |

p max |

будет увеличиваться с увеличением ко- |

|||

|

|

|

|

||

эффициента вытяжки |

K |

Rз |

и модуля упрочнения П .При |

||

r |

|||||

|

|

|

|

||

вытяжке без отжигов неравномерность значений напряжений текучести в очаге деформации меньше.

Последующие переходы вытяжки характеризуются возникновением растягивающих напряжений, вызывающих продольные трещины.

Растягивающие напряжения возникают в результате действия момента, который вызывает изгиб и появление тангенциальных напряжений  постоянной величины по высоте в

постоянной величины по высоте в

стенках, еще не получивших пластическую деформацию (рис. 3.31).

166

Рис. 3.31. Особенности вытяжки последующих переходов

Величина  может быть определена из условия равенства моментов в упругой и пластической зонах:

может быть определена из условия равенства моментов в упругой и пластической зонах:

1 |

|

S 2 R d |

2 Sl |

d |

|

l |

. |

|

S |

|

|

||||

4 |

з |

2 |

2 |

|

|||

|

|

|

|||||

Как показал И.А. Норицын, растягивающие напряжения  , действующие в непротянутой части заготовки могут в оп-

, действующие в непротянутой части заготовки могут в оп-

ределенных условиях вызвать разрушения заготовки – при многооперационной вытяжке без отжигов.

Деформирование заготовки в матрице с глубокой реактивной полостью дает возможность уменьшить величину  и

и

167

производить многопереходную вытяжку без межоперационных отжигов (рис. 3.32).

Рис. 3.32. Вытяжка в матрице с глубокой реактивной полостью

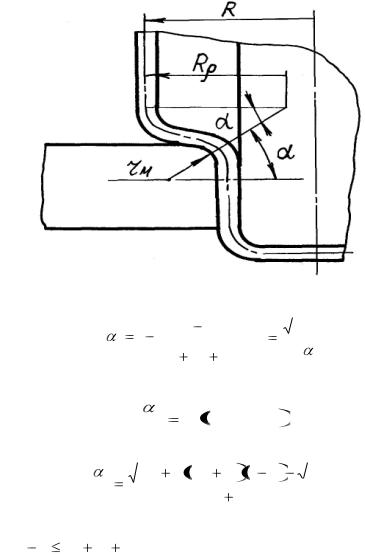

3.2.4. Вытяжка в радиусной матрице

Очаг деформации состоит из 2 участков – свободного изгиба и контактного деформирования на торообразной поверхности матрицы. В 1 участке распределение напряжений аналогично вытяжке в конической матрице.

Во 2 участке влиянием трения можно пренебречь и

учесть его e |

1 |

|

|

. Напряжение в опасном сечении |

|

||||||

|

|

ln |

R |

|

S |

|

S |

|

1 |

, |

(3.64) |

max |

S |

|

|

|

|

|

|

||||

|

r |

|

2Rp |

|

2rM |

S |

|

|

|||

|

|

|

|

|

|

|

|||||

168

где  - угол между осью симметрии и касательной, проведен-

- угол между осью симметрии и касательной, проведен-

ной в меридиональном сечении к образующей заготовки в точке сопряжения участков свободного изгиба и контактного деформирования (рис. 3.33).

Рис. 3.33. Вытяжка в радиусной матрице

|

cos |

1 |

|

|

R |

r |

|

|

; Rp |

|

|

RS |

|

; |

|

|

|||||||

|

|

Rp rM |

S |

|

|

sin |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sin |

|

|

f |

R; r; rM ; S ; |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

sin |

|

|

|

|

|

RS |

|

4 2rM |

S R r |

|

|

|

rS |

|

; |

||||||||

2 |

|

|

|

|

|

|

|

|

2rM |

|

|

2S |

|

|

|

|

|

|

|

||||

R r rM |

|

|

S |

Rp (при 2 участках очага деформации). |

|||||||||||||||||||

|

|

|

|

||||||||||||||||||||

2 |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

169

Когда неравенство не соблюдается, участок свободного изгиба и контактный участок не имеют общей границы и разделены участком внеконтактной деформации.

3.2.5 Определение количества вытяжных переходов

Количество переходов (рис. 3.34) и коэффициент вытяжки зависят от:

|

|

|

n |

|

|

|

|

n-2 |

n-1 |

|

h |

|

|||

h |

h |

|

|

|

|||

|

|

|

|

hn-3

Рис. 3.34. К определению количества переходов вытяжки

1.Механических характеристик материала, величины

2.зерна.

3.Способа вытяжки.

4.Относительной толщины DS .

5.Геометрии инструмента, зазора Z.

6.Скорости вытяжки.

Соотношение размеров заготовки, полуфабриката и изделий, полученных на каждом переходе вытяжки:

170