Учебное пособие 800606

.pdf

P Pизг Рпр Ризг 1 К . |

(3.32) |

Рис. 3.6. Индикаторная диаграмма гибки

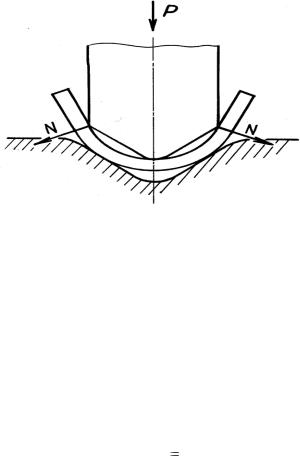

Усилие, необходимое для гибки двухугловых деталей Гибка П – образных деталей (или двухугловая гибка) вы-

полняется с прижимом, который препятствует выпучиванию заготовки (рис. 32). При обратном ходе пресса прижим работает как выталкиватель и удаляет изогнутую деталь из штампа.

Рис. 3.7. Схема двухугловой гибки

111

Экспериментально установлено, что усилие прижима должно быть не менее 1,25 – 1,3 усилия гибки, при этом деталь получается требуемой формы без дополнительной правки в упор. В данном случае необходимо усилие пресса

P PГ Q 2,25 2,3 PГ , |

(3.33) |

где РГ - усилие гибки; Q - усилие прижима.

Усилие гибки PГ существенно зависит от характеристик

механических свойств материала заготовки, ее толщины и длины, а также от величины радиуса матрицы, относительного радиуса изгиба и величины зазора между пуансоном и матрицей.

На основании экспериментальных данных, полученных В. Ф. Сгибневым и И.Б. Дряшиным, усилие пресса, необходимое для гибки П – образных деталей, можно определять по следующей эмпирической формуле:

PГ 1,25 1,3 К а L в , |

(3.34) |

где К – коэффициент, учитывающий влияние величины радиуса;

a - толщина заготовки;

L–ширина заготовки;

в- предел прочности материала заготовки.

Величина К колеблется в пределах от 0,1 до 0,54, она увеличивается с уменьшением радиуса матрицы RM и радиуса пуансона RП и с увеличением толщины заготовки а . При этом

предполагается зазор между пуансоном и матрицей больше толщины изгибаемой заготовки.

Упругие деформации и способы их уменьшения Упругие деформации при гибке одноугловых деталей

Пластический изгиб, как и другие виды пластической деформации, сопровождается упругими деформациями, величина которых пропорциональна действующим напряжениям. Это

112

наглядно можно представить себе, рассматривая диаграмму нагрузки и разгрузки, автоматически записанную при испытании стандартного образца на растяжение.

Из диаграммы видно, что линия разгрузки параллельна линии нагружения и что полная деформация состоит из двух

слагаемых: деформации пластической |

пл |

и деформации упру- |

|

|

|

|

|

гой у , т.е. п |

пл у . |

|

|

При изгибе упругие деформации, возникающие после снятия изгибающего момента или усилия, вызывают изменение формы и размеров заготовки: радиус кривизны ее увеличивается, и, следовательно, увеличивается угол между прямолинейными участками заготовки (рис. 3.8).

Рис. 3.8. Параметры пружинения при гибке

113

Указанное явление можно объяснить тем, что при разгрузке слои заготовки, находящиеся в зоне растяжения, вследствие упругой деформации укорачиваются, а слои, находящиеся в зоне сжатия, удлиняются.

Разноименные упругие деформации в зонах растяжения и сжатия вызывают поворот поперечных сечений заготовки на так называемый угол пружинения  , в результате чего происходит изменение радиуса ее кривизны и , следовательно, угла изгиба.

, в результате чего происходит изменение радиуса ее кривизны и , следовательно, угла изгиба.

Величину упругих деформаций (или пружинение) следует учитывать при назначении размеров гибочного инструмента, корректируя их на величину пружинения. Это дает возможность устранить трудоемкие и дорогостоящие операции ручной правки после гибки в штампах.

Если известна величина пружинения, характеризуемая изменением радиуса изгиба R и угла изгиба , то размеры гибочного инструмента (пуансона и матрицы) определяются следующими зависимостями:

RИ |

RД R , |

|

(3.35) |

И |

Д |

, |

(3.36) |

|

|

где RИ - радиус скругления рабочей части пуансона;

И - угол между рабочими гранями пуансона (матри-

цы);

RД , Д - радиус и угол изгиба детали, указанные в чертеже

детали.

Для стадии линейного чистопластического изгиба теоретическим путем получены формулы, дающие вполне приемлемую для практических целей точность. К числу наиболее универсальных, учитывающих влияние основных факторов на величину пружинения, следует отнести расчетные формулы, предложенные Е.Н.Мошниным:

114

|

|

|

|

|

|

R |

|

rД |

|

|

|

|

|

|

|

||

|

|

|

|

|

r |

И |

|

|

|

|

|

|

|

, |

|

|

(3.37) |

|

|

|

|

|

а |

1 2m |

|

T |

r |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

E |

Д |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

, |

(3.38) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

И |

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

2m |

|

T |

r |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где rИ |

|

RИ |

- относительный радиус инструмента (пуансона); |

||||||||||||||

|

а |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

K1 |

|

K 0 |

- относительный изгибающий момент; |

|||||||||||||

|

|

||||||||||||||||

|

|

|

|

2rД |

|

|

|

|

|

|

|

|

|

|

|

|

|

K1 |

S |

- коэффициент профиля; |

|

|

|||

W |

|||

|

|||

|

|

K 0  П - коэффициент упрочнения;

П - коэффициент упрочнения;

Т

S – статический момент поперечного сечения заготовки; W – момент сопротивления поперечного сечения заготовки; Е – модуль упругости материала заготовки.

Величина коэффициента профиля K1 зависит от формы

поперечного сечения заготовки:

для полосы, квадрата и уголка……………………К = 1,5, для круглого сечения……………………………...К = 1,7, для швеллера и двутавра……………………….….К = 1,8.

При изгибе неупрочняющейся заготовки с прямоуголь-

ным поперечным сечением K1 |

1,5 , П=0 и K 0 |

0 . В этом |

||||||

случае |

|

|

|

|

|

|

|

|

rП |

|

rД |

|

|

|

. |

(3.39) |

|

|

|

|

|

|

|

|||

|

|

|

T |

|

|

|||

1 |

3m |

|

r |

|

|

|

||

|

|

Д |

|

|||||

|

|

|

|

E |

|

|||

|

|

|

|

|

|

|

||

Приведенная формула была получена С.К.Абрамовым. Формулы для определения радиусов и углов гибочного инструмента с учетом упругих деформаций при изгибе С.К. Абра-

115

мов представил в виде номограмм (рис. 3.9), получивших широкое практическое применение.

Представляет интерес формула для определения угла пружинения на стадии линейного чистопластического изгиба моментом с учетом упрочнения, предложенная Е.А.Поповым:

|

3 |

|

П |

а |

|

|

|

|

|

|

|

|

|

T 0 |

|

|

|

|

|

|

|

|

|

|

2 |

2Rв |

а Rв |

|

|

|

|||||

|

|

|

|

|

|||||||

|

|

|

1 |

|

, (3.40) |

||||||

|

|

|

Е |

|

|

|

|

а |

Д |

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

где Т 0 - экстраполированный предел текучести материала заготовки;

Rв - внутренний радиус кривизны изгиба заготовки;

-угол между прямолинейными участками детали.

Анализ приведенных формул позволяет установить, что

на величину пружинения существенно влияет отношение |

T 0 |

. |

|

||

|

E |

|

Поэтому наклепанный металл пружинит больше, чем отожженный, а цветные металлы, имеющие предел текучести приблизительно такой же, как у стали, но значительно меньший модуль упругости Е, пружинят больше, чем сталь.

На величину угла пружинения также оказывает влияние модуль упрочнения П, относительный радиус изгиба заготовки

Rв |

а |

и угол изгиба |

Д . С ростом этих величин угол пружине- |

|

|||

|

|

|

ния увеличивается.

Формулы для определения величины пружинения в условиях линейного чистопластического изгиба получены Е.Н. Мошниным применительно к изгибу моментом. Гибка в штампах происходит под действием поперечной силы, приложенной к заготовке между опорами.

116

Рис. 3.9. Номограммы для определения исполнительных размеров инструмента при гибке

Однако, как указывает Е.Н. Мошнин, закономерности, полученные для изгиба моментом, с известным приближением могут быть применены при изгибе поперечной силой (что подтверждено проведенными им экспериментами), за исключением изгиба на малые радиусы, величины которых соответствуют стадии объемного чистопластического изгиба.

Процесс гибки в штампах на малые радиусы теоретически исследован недостаточно. Это объясняется большим коли-

117

чеством факторов, влияющих на величину пружинения. Основные из них следующие: величина усилия гибки на стадии правки (после полного соприкосновения уже изогнутой детали с пуансоном и матрицей); объемность схемы напряженного состояния, при которой напряжения, действующие в направлении главных осей, соизмеримы с пределом текучести материала заготовки; неравномерное распределение деформаций по длине заготовки; смешение нейтральной поверхности напряжений относительно срединной и др.

Поэтому исследование пружинения в условиях объемного чистопластического изгиба выполнялось главным образом экспериментальным путем.

Наиболее полные и тщательно проверенные эксперименты по определению угла пружинения V – образных деталей из черных металлов при гибке на малые радиусы были выполнены и обобщены Б.В. Рябининым. Угол пружинения определялся им в функции радиуса изгиба заготовки, ее толщины и характеристик механических свойств материала заготовки, угла и усилия гибки. В результате выполненного исследования было установлено, что усилие гибки влияет на величину угла пружинения только до вполне определенного момента, после чего рост усилия на величину угла пружинения не влияет. Это усилие гибки является оптимальным.

Было также установлено, что в зависимости от величины

относительного радиуса изгиба r |

R |

пружинение может |

|

|

|||

a |

|||

|

|

быть: положительным, когда происходит увеличение угла изогнутой детали после снятия нагрузки, в этом случае И  Д

Д  , и отрицательным, когда происходит уменьше-

, и отрицательным, когда происходит уменьше-

ние угла изогнутой детали после снятия нагрузки, в этом слу-

чае |

И |

Д |

. Кроме того, было установлено, что пружи- |

|

|

нение может отсутствовать, когда  0 и, следовательно,

0 и, следовательно,

И  Д .

Д .

118

Причины отрицательного пружинения можно объяснить результатом действия реакций N, возникающих в точках соприкосновения изгибаемой заготовки и пуансона в начале правки, при весьма малых радиусах скругления пуансона (рис.

3.10).

В процессе правки во внутренних слоях прямолинейных участков заготовки начнут изгибаться в обратном - растягивающем направлении, а в наружных – в сжимающем. При разгрузке растянутые слои сокращаются по длине, а сжатые – удлиняются, в результате чего первоначальный угол изгиба уменьшается. При этом пружинение будет «отрицательным».

Рис. 3.10. Начальный момент стадии правки

В условиях объемного чистопластического изгиба изменением размеров радиусов изгиба заготовки обычно пренебрегают, так как абсолютная величина этих радиусов мала.

Результаты исследовательской работы, выполненной Б.В.Рябининым, представлены в виде графиков (рис. 3.11) и в виде эмпирических формул, по которым можно определить величину угла пружинения для корректировки размеров гибочного инструмента. Графики углов пружинения составлены для различных углеродистых и конструкционных сталей.

Анализ графиков углов пружинения показывает, что для каждого угла изгиба существует относительный радиус изгиба, при котором угол пружинения  0. Этот относительный

0. Этот относительный

119

радиус изгиба является оптимальным вследствие того, что отсутствуют упругие деформации.

Графики и формулы, предложенные Б.В.Рябининым, составлены применительно к черным металлам. Для определения пружинения цветных металлов (алюминий, латуни, бронзы и т.д.), можно пользоваться результатами, полученными Д.А. Вайнтраубом экспериментальным путем, а также данными, приведенными в справочной литературе.

a

R

Рис. 3.11. Параметры пружинения

120