Учебное пособие 800606

.pdf

Упругие деформации при гибке двухугловых П–образных деталей

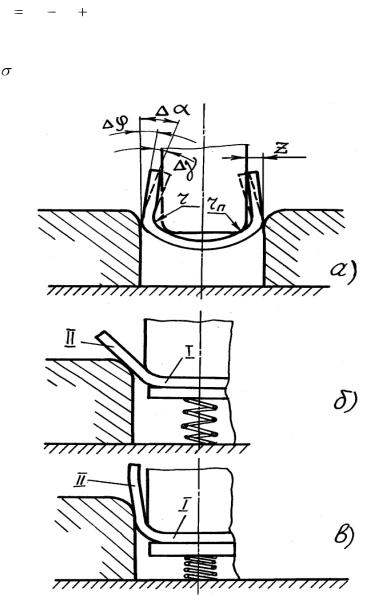

Гибка П–образных деталей осуществляется в штампах, как правило, в условиях объемного чистопластического изгиба, т.е. когда радиусы изгиба малы. Особенностями условий гибки, существенно влияющими на величину упругих деформаций, являются: увеличенный, по сравнению с толщиной изгибаемой заготовки, зазор Z между пуансоном и матрицей и прижим заготовки к торцу пуансона. Увеличенный зазор Z назначается в целях устранения возможности заклинивания заготовки в штампе, а также уменьшения сил трения. В зависимости от величины положительного допуска на толщину заготовки, величина зазора колеблется в пределах от 1,1 до 1,3 толщины заготовки.

При свободной гибке, т.е. когда матрица имеет сквозное провальное отверстие и отсутствует прижим, заготовка изгибается до тех пор, пока ее концы не упрутся в боковые грани пуансона. При этом угол изгиба получается меньше π/2 на величину  , а радиус изгиба r может быть больше радиуса

, а радиус изгиба r может быть больше радиуса

скругления рабочей части пуансона rП (рис.3.12, а). Одновре-

менно происходит выпучивание средней части заготовки, находящейся под торцом пуансона. Дополнительный угол изгиба  и выпучивание средней части заготовки прямо пропор-

и выпучивание средней части заготовки прямо пропор-

ционально величине зазора Z между пуансоном и матрицей. После удаления изогнутой заготовки из штампа угол

увеличивается в результате упругих деформаций (пружинения) заготовки на величину  .

.

Суммарный угол  , равный сумме

, равный сумме  и

и  , можно, с

, можно, с

известным приближением, определить по формуле, предложенной В.П.Романовским:

tg |

0,75 |

l |

|

S |

, |

(3.41) |

|

|

|||||

1 x a |

|

E |

||||

|

|

|

|

|

где  - односторонний дополнительный угол изгиба;

- односторонний дополнительный угол изгиба;

121

l rM rП Z - плечо гибки;

х – коэффициент смещения нейтральной поверхности деформаций );

T - предел текучести материала заготовки.

Рис. 3.12. Стадии двухугловой гибки

При двухугловой гибке с прижимом заготовки к торцу пуансона (рис. 37б) средний ее участок не деформируется, при

122

этом, согласно предложению В.Т.Мещерина и А.Н.Ильина, угол пружинения можно рассматривать как сумму двух слагаемых, а именно: угла пружинения криволинейного участка I, прилегающего к пуансону (рис. 3.12, в) и угла пружинения участка II, расположенного в зазоре между пуансоном и матрицей:

1

1  2 .

2 .

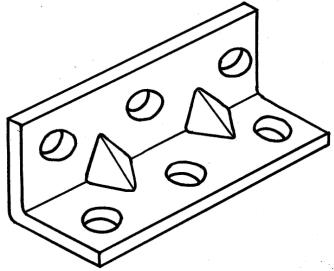

Сделав допущения о том, что деформация участка I заканчивается в момент, когда центры радиусов скругления пуансона и матрицы находятся на одном уровне и что при дальнейшем опускании пуансона поворот полок происходит только в результате деформации участка II (при неподвижном участке I) , В.Т.Мещерин и А.Н.Ильин получили формулу для определения полного угла пружинения при двухугловой гибке. В целях ускорения расчетов эта формула, после некоторых упрощений, показана в виде номограммы на рис. 3.13.

Номограмма расположена в двух квадратах. По оси ординат отложен относительный радиус изгиба и общий угол пружинения  . Номограмма составлена для различных зазоров, изменяющихся от Z a до Z 1,4a , применительно к

. Номограмма составлена для различных зазоров, изменяющихся от Z a до Z 1,4a , применительно к

сталям марок: 08кп, 20 и 45. Порядок изменения номограммы позволяет установить, что угол пружинения уменьшается с уменьшением относительного радиуса изгиба rП и уменьшением зазора Z.

Если известна величина угла пружинения  , то как и при одноугловой гибке, на эту величину корректируются угловые размеры инструмента. На торцевой части пуансона делается пологая впадина, угол наклона касательной к которой в точке сопряжения пуансона равен

, то как и при одноугловой гибке, на эту величину корректируются угловые размеры инструмента. На торцевой части пуансона делается пологая впадина, угол наклона касательной к которой в точке сопряжения пуансона равен  . Такая же впадина, сопряженная с формой пуансона, выполняется на прижимной планке гибочного штампа.

. Такая же впадина, сопряженная с формой пуансона, выполняется на прижимной планке гибочного штампа.

В заключение отметим, что двухугловую гибку П–образ- ных деталей рекомендуется выполнять в том случае, когда

123

расстояние между отогнутыми полками меньше суммы их длин: l l1 l2 . Если это условие не соблюдается, применяют одноугловую гибку.

Рис. 3.13. Номограмма для определения суммарного угла пружинения П-образных деталей

124

Способ уменьшения упругих деформаций при гибке Следует отметить, что корректировка формы и размеров

гибочного инструмента на величину упругих деформаций, определяемых при помощи имеющихся в научно –технической литературе данных, не всегда приводит к положительным результатам. Поэтому иногда требуется экспериментальная доводка инструмента для обеспечения требуемой точности размеров гнутых деталей, повышающая стойкость инструмента и удлиняющая сроки его изготовления. Это объясняется, по крайней мере, двумя обстоятельствами, существенно влияющими на величину упругих деформаций при гибке. Первое обстоятельство заключается в том, что реальные металлы одной и той же марки обладают неодинаковыми механическими свойствами вследствие довольно широкого диапазона колебаний их химического состава, предусмотренного ГОСТом. Второе обстоятельство, возникающее в реальных производственных условиях, связано с довольно частыми заменами марок металла, предназначаемого для получения гнутых деталей одного и того же наименования. В связи с этим, применяются различные способы уменьшения пружинения при гибке различного рода деталей.

Одним из таких способов является гибка при оптимальных значениях относительного радиуса изгиба. Ранее было показано, что на стадии объемного чистопластического изгиба существуют оптимальные радиусы изгиба, при которых упругие деформации малы или совсем отсутствуют. Величина оптимальных относительных радиусов изгиба зависит от угла изгиба и характеристик механических свойств материала заготовки. С увеличением угла изгиба и предела изгиба прочности материала заготовки относительный оптимальный радиус изгиба увеличивается.

Оптимальный относительный радиус изгиба можно определить с помощью графиков пружинения (см. рис. 3.11), предложенных Б.В. Рябининым. Отыскивыется он в точках пересечения графиков углов пружинения с осью абсцисс. Оптимальные радиусы изгиба следует рекомендовать для практиче-

125

ского применения, если это не вызывает обоснованных возражений со стороны конструкторов гнутых деталей.

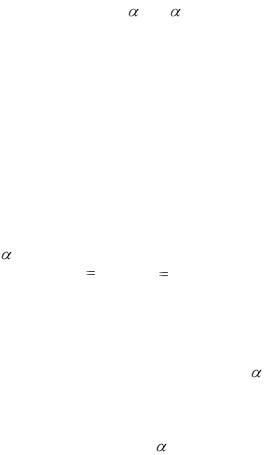

Вторым способом уменьшения упругих деформаций при гибке является применение некоторых конструктивных изменений гнутых деталей, заключающихся в проектировании ребер жесткости, пересекающих линию изгиба (рис. 3.14). Ребра жесткости сдерживают упругие деформации изогнутой детали и препятствуют разгрузке в зоне изгиба, чем способствуют уменьшению величины угла пружинения. При этом остаточные напряжения III рода в зоне изгиба возрастают.

Рис. 3.14. Изогнутая деталь с рѐбрами жѐсткости

Третий способ уменьшения упругих деформаций при гибке заключается в применении специальных машин и штампов, при помощи которых заготовка не только изгибается, но и одновременно растягивается (или сжимается) продольными силами. Более подробно гибка с растяжением нами будет рассмотрена несколько ниже.

126

Минимально допустимые радиусы изгиба Величина минимально допускаемого радиуса изгиба оп-

ределяется условием сохранения устойчивости периферийных слоев изгибаемой заготовки. При гибке широкой заготовки потеря устойчивости приводит в конечном итоге к появлению трещины в зоне растяжения, при гибке узкой полосы на ребро

– к появлению шейки в зоне растяжения или складок в зоне сжатия.

Величина предельно допустимого радиуса изгиба зависит от целого ряда факторов, главные из которых следующие: характеристики механических свойств материала заготовки, толщина заготовки, качество поверхности и состояния ее кромок, ориентировка волокон металла относительно кромок заготовки и др.

Кроме того, на величину минимально допускаемого радиуса изгиба влияет способ гибки, величина угла изгиба и ширина заготовки. Такое большое количество факторов, влияющих на величину предельно допускаемого радиуса изгиба, затрудняет возможность определения его теоретическим путем.

Экспериментально установлено, что в зоне растяжения относительное удлинение периферийных слоев изгибаемой заготовки, деформируемой в условиях, близких к линейному растяжению, в 1,5 – 2 раза больше, чем относительное удлинение при испытании на растяжение. Это объясняется неравномерным характером деформации отдельных слоев заготовки, расположенных на разном расстоянии от нейтрального слоя деформаций. Периферийный слой деформируется больше, чем слои, расположенные ближе к нейтральному слою деформаций, в результате чего последние препятствуют (сдерживают) возможности разрушения периферийного слоя, увеличивая его относительное удлинение.

Попытки установить коррелятивную связь между относительным удлинением кромки изгибаемой заготовки и относительным удлинением стандартного образца при растяжении пока не дали положительных результатов.

127

Поэтому становится понятным тот факт, что до настоящего времени отсутствует точное, учитывающее влияние основных факторов, решение рассматриваемой задачи.

В отечественной и зарубежной научно–технической литературе опубликовано большое количество формул для определения величины минимально допускаемого радиуса изгиба. Большинство этих формул получены в предположении, что при гибке предельно допускаемая относительная деформация периферийного слоя заготовки в зоне растяжения имеет значение

R a |

|

R |

a |

|

|

|

|

|

|

|

|

|

a |

|

|

||

2 |

|

|

, |

(3.42) |

||||

|

|

|

|

|

||||

R |

a |

|

|

|

2R a |

|||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т.е. равна относительной деформации стандартного образца в момент появления шейки. Принимая во внимание, что равномерная относительная деформация растяжения p связана с

относительным равномерным сужением |

p зависимостью |

|||||

|

|

|

p |

|

, |

(3.43) |

p |

1 |

|

|

|||

|

|

|

|

|||

|

|

p |

|

|||

|

|

|

|

|

||

минимально допускаемый радиус изгиба в момент появления шейки

1 |

|

2 |

p |

|

|

|

Rmin |

|

|

|

. |

(3.44) |

|

|

|

|

|

|||

|

2 |

|

p |

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

В приведенных зависимостях приняты обозначения:  - угол изгиба заготовки; Rmin - минимально допускаемый радиус

- угол изгиба заготовки; Rmin - минимально допускаемый радиус

изгиба.

Несколько более точное решение по отысканию минимально допускаемого радиуса изгиба полосы на ребро выпол-

128

нено с учетом смещения нейтрального слоя деформаций и упрочнения металла. Полученная формула для определения величины Rmin имеет вид:

Rmin |

|

|

|

|

, |

(3.45) |

e |

2 |

p |

|

|||

|

|

1 |

|

|||

|

|

|

|

|

|

|

где  - коэффициент смещения нейтрального слоя деформа-

- коэффициент смещения нейтрального слоя деформа-

ции; е – основание натуральных логарифмов.

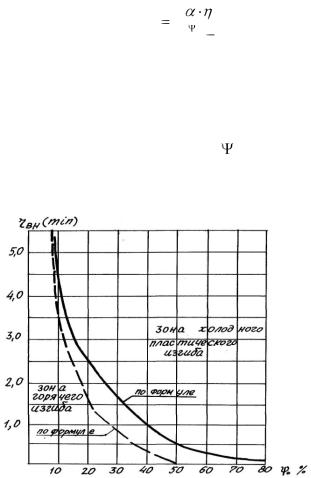

Графическая интерпретация формул (3.44) и (3.45) показана на рис. 3.15. Анализ приведенных формул показывает, что с увеличением относительного сужения , а следовательно, с увеличением пластических свойств металла, величина Rmin уменьшается.

3.4

3.4

Рис. 3.15. Зависимость минимального допустимого радиуса гибки от степени деформации

Величина предельно допускаемого радиуса изгиба зависит от расположения линии изгиба относительно направления

129

волокон материала заготовки. Чем меньше угол между линией изгиба и направлением волокон металла, тем минимально допускаемый радиус изгиба больше. Поэтому при гибке деталей, имеющих несколько направлений линий изгиба, контур заготовки нужно ориентировать так, чтобы угол между линией изгиба и направлением волокон металла был бы не менее 30 град. Невыполнение этого условия при раскрое металла может привести к появлению брака при гибке на малые радиусы.

При наличии заусенцев по контуру заготовки, полученной вырубкой, величина Rmin значительно увеличивается, по-

скольку заусенцы еще до изгиба являются очагом трещин. Поэтому плоские заготовки, полученные вырубкой, должны укладываться в гибочный штамп так, чтобы заусенцы были бы направлены в сторону сжатых волокон (к пуансону), тогда кромки заготовки с заусенцами будут сжиматься и трещины не появятся.

При изгибе заготовок, полученных вырубкой, величина минимально допускаемого радиуса изгиба уменьшается еще вследствие упрочнения периферийного слоя. Если упрочнение кромок заготовки является причиной образования трещин, то заготовки следует подвергнуть нормализации или отжигу или же удалить наклепанный слой металла механическим путем (например, зачисткой).

Величина предельно допускаемых радиусов изгиба приводится в справочной литературе в зависимости от состояния (твердости) заготовки, направления линии изгиба относительно направления волокон металла, рода материала и его толщины.

В зависимости от перечисленных факторов, величина минимально допускаемых радиусов изгиба колеблется в пределах от 0 до 8 толщин заготовки.

Минимально допускаемые радиусы изгиба назначают лишь в случае крайней конструктивной необходимости, во всех остальных случаях следует назначить радиусы изгиба, увеличенные по сравнению с минимально допускаемыми на 10 – 20 %.

130