- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.8.2. Электрические методы обработки

В современном машиностроении применяют ряд методов электрической обработки заготовок. Основными из них являются следующие: электрохимический, электротермический, электроискровой, электрогидравлический, ультразвуковой и электронно- и светолучевой.

Электрохимический метод обработки (электрохимическое полирование металлов и анодно-химическая обработка) основан на явлениях, связанных с прохождением электрического тока через растворы электролитов.

Этот метод обработки позволяет очищать поверхности обрабатываемых материалов от окислов, ржавчины, жировых пленок и других загрязнений, а также сглаживать, доводить, шлифовать и полировать поверхности заготовки.

В процессе электрохимического полирования при анодном растворении металла [т. е. при переходе в раствор металла с поверхности электрода (анода), соединенного с положительным источником тока] на поверхности полируемой заготовки образуется вязкая пленка солей, защищающая микровпадины полируемой поверхности от действия тока, но не препятствующая растворению выступов. Интенсивность съема металла составляет 3 - 10 мкм/мин, длительность процесса зависит от заданного съема: для черных и цветных металлов 4 ÷ 10 мин, для легких сплавов 3 ÷ 5 мин. Достижимая точность обработки в пределах 7-8-го квалитетов, шероховатость 0,16-0,32 мкм.

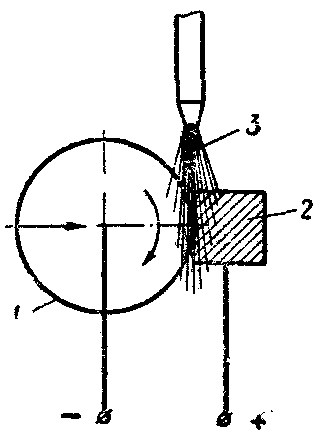

Анодно-механическая обработка основана на растворении поверхности анода с образованием пленок, которые удаляют механическим путем - путем движения металлического катода. На этом принципе, например, построена анодно-механическая резка металла (рис. 3.43).

Рис. 3.43. Схема анодно-механической резки металла

При движении катода 1 (диска или ленты), соприкасающегося под давлением через образующуюся пленку с поверхностью разрезаемого металла (анода) 2, происходит направленное разрушение металла в результате совместного действия электрохимического и электротермического тока 3, проходящего между разрезаемым материалом и диском в среде водного раствора жидкого стекла. При разрезании интенсивность съема металла составляет 2000 ÷ 6000 мм3/мин; точность обработки по 12-му квалитету, шероховатость поверхности 80 мкм

Электроискровой метод обработки основан на разрушении металла в результате импульсного разряда между поверхностями обрабатываемой заготовки и электрода. Так как преимущественно разрушается анод (обрабатываемый металл), то по форме и размерам разрушенный участок соответствует катоду (электроду).

Это свойство успешно используют для выполнения отверстий, диаметр которых составляет доли миллиметра, а также для резки металла, прорезки узких пазов, фигурной резки, формообразования режущих кромок, гравирования и других подобных операций.

В последнее время в промышленности получил распространение электрогидравлический метод обработки, основанный на возбуждении импульсного высоковольтного разряда в среде жидкости. В результате этих импульсов возникают сверхвысокие давления жидкости также в виде импульсов, при фокусировании которых на заданный участок поверхности производится обработка. Мощность и длительность импульсов определяются параметрами электрической схемы.

Этот метод применяют для наклепа поверхностей металлических заготовок, прошивания отверстий в неметаллических хрупких материалах и т. п.

В настоящее время для обработки твердых и хрупких материалов (например, стекла, рубина, алмаза, керамики, карбида вольфрама и др.), с большим трудом обрабатываемых обычными методами, применяют ультразвуковой метод. Использование ультразвуковых колебаний для обработки твердых и хрупких материалов основано на создании высокой скорости изнашивания обрабатываемого материала при контакте вибрирующего инструмента и абразивов (в виде пасты, водной или масляной суспензии) с местом обработки. Инструмент изготовляют преимущественно из пластичного металла, в который абразивные частицы внедряются без его существенного износа.

Производительность ультразвуковой обработки зависит от свойств обрабатываемого материала, амплитуды и частоты колебаний инструмента, вида и зернистости абразивного материала, размеров обрабатываемой площади, конфигурации обрабатываемой поверхности и величины давления (статического) между инструментом и заготовкой.

Существующие модели ультразвуковых станков позволяют обрабатывать отверстия диаметром от 0,15 до 90 мм при максимальной глубине обработки два-пять диаметров с точностью обработки для твердых сплавов 0,01 мм.

Ультразвуковой метод может быть применен при изготовлении твердосплавных штампов, для чеканки рельефов (например, медалей); в этом случае вибрирующий инструмент должен иметь рельеф детали.

Метод обработки электронным лучом (электронная бомбардировка). Практика применения электронного микроскопа позволила установить возможность использования энергии концентрированного электронного луча для обработки твердых материалов методом расплавления.

Производительность обработки электронным лучом значительно выше, чем при прочих методах обработки; так, для обработки паза шириной 0,005 мм и длиной 3 мм в пластинке из стали толщиной 0,5 мм необходимо 29 ÷ 30 с. Стальные листы толщиной до 1 мм режут электронным лучом со скоростью 1200 мм/мин.

Электронным лучом в настоящее время обрабатывают отверстия диаметром до 0,001 мм в изделиях точного приборостроения, а также фрезеруют сложные профили.

Электронный луч применяют для очистки поверхностей деталей, изготовленных из таких материалов, как тантал, молибден, цирконий, ниобий, титан и вольфрам, а также для сварки некоторых сплавов.

Метод обработки световым лучом. Этот метод основан на использовании электромагнитных колебаний светового диапазона, получаемых с помощью квантово-оптических генераторов (лазеров).

Этими электромагнитными колебаниями можно управлять, их можно фокусировать в очень тонкие пучки, измеряемые единицами угловых минут (~ 30'), с высокой когерентностью, т. е. с колебаниями в излучаемом свете практически одной фазы и частоты.