- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.2.8. Приспособления для обработки отверстий

Методы обработки отверстий требуют для своей реализации широкую номенклатуру технологической оснастки и, в частности, приспособления. Их можно разделить на следующие виды:

установочные приспособления;

приспособления для обеспечения взаимного расположения обрабатываемых поверхностей (кондукторы);

приспособления для осуществления многоинструментальной обработки;

устройства для расширения технических характеристик оборудования;

приспособления для крепления инструмента.

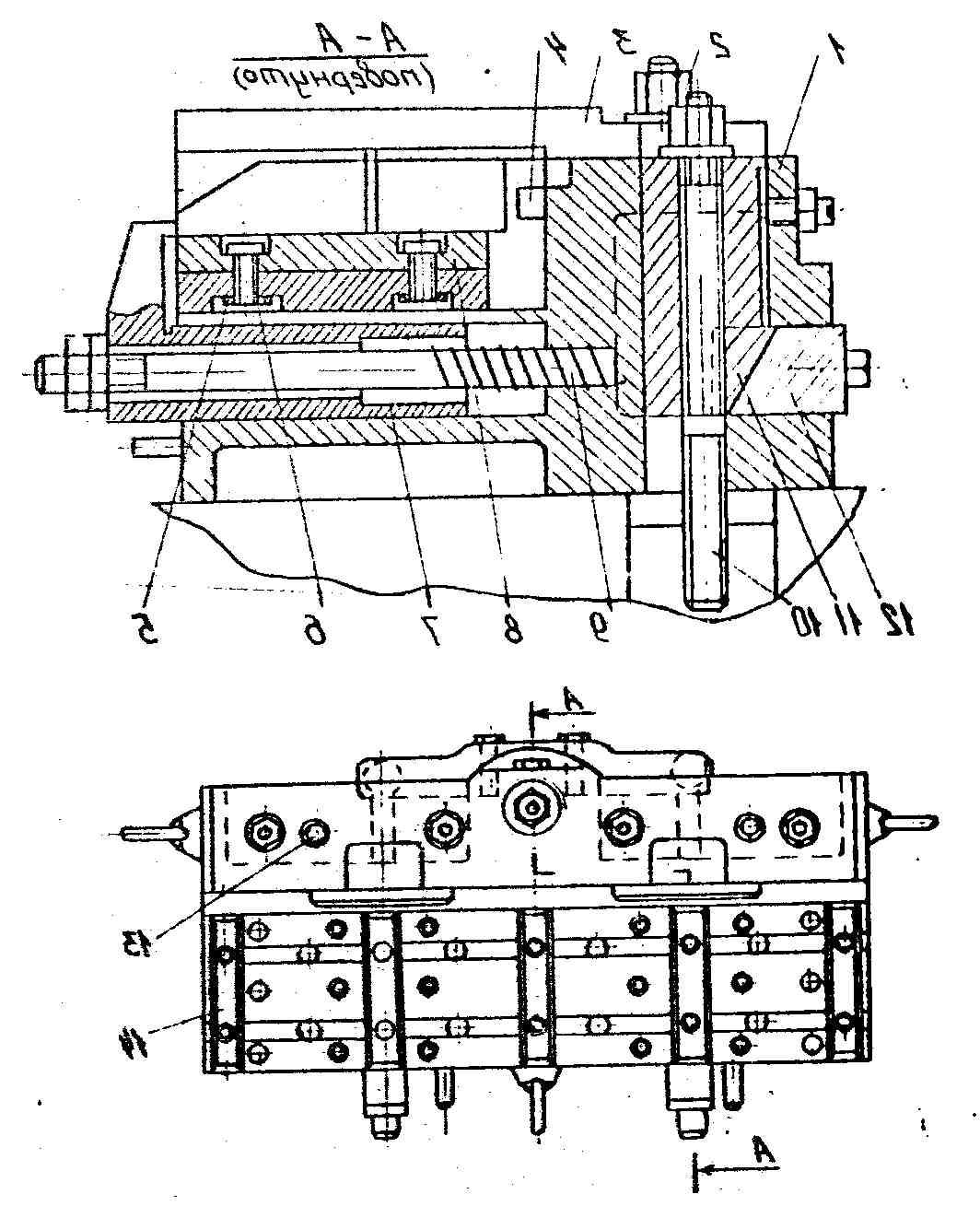

В качестве наиболее характерного представителя кондукторов приведена конструкция, представленная на рис. 3.23.

Специализированный наладочный кондуктор, выполняющий роль сменной наладки, предназначен для установки и закрепления заготовок деталей типа "планок" и "реек".

Рис. 3.23. Наладочный кондуктор для сверления отверстий

в планках и рейках

Кондуктор устанавливают на стол станка со встроенным пневматическим приводом. Шпильку 10 ввинчивают в шток поршня цилиндра пневмопривода. Обрабатываемые заготовки устанавливают на планке 14, и два сблокированных Г-образных прихвата 7 прижимают их к планкам 4. При движении поршня пневмоцилиндра тумбы вниз перемещается плунжер 11 со скосом, при этом скос плунжера перемещает скос рычага 12 влево, передавая усилие зажима через шарнирные болты 9 прихватам 7. Раскрепляются обрабатываемые заготовки при переключении рукоятки пневматического распределительного крана. Плунжер 11 возвращается в исходное положение при перемещении поршня вверх, а прихваты 7 - под действием пружин 8. Положение планок регулируется путем перемещения их по пазам корпуса 1. Закрепляются планки посредством винтов 6 и сухарей 5. Сменные наладки - кондукторные плиты с кондукторными втулками - устанавливают на корпусе приспособления с помощью штырей, входящих в отверстия втулок 13, и закрепляют гайками 2.

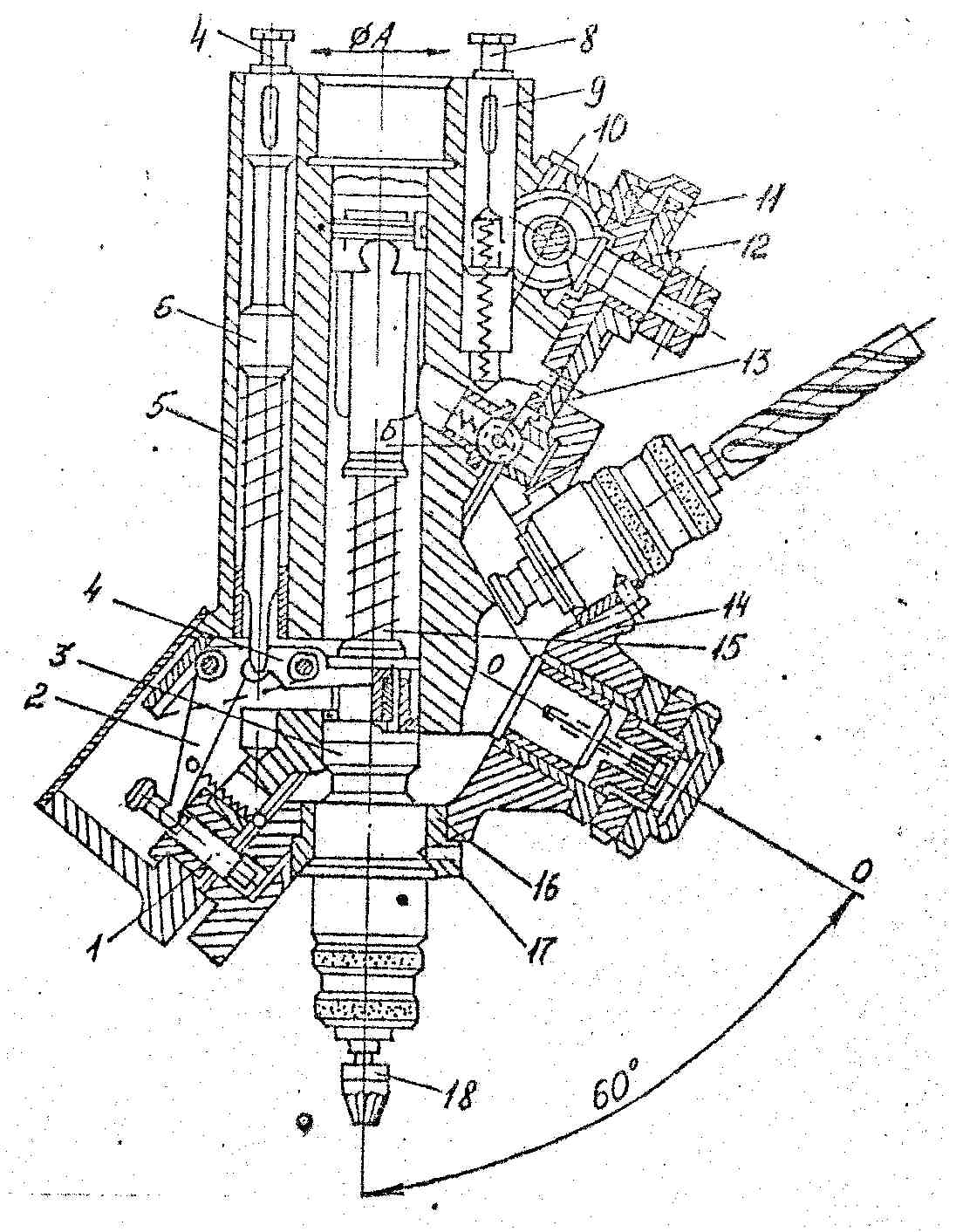

Для реализации многоинструментальной обработки применяют многошпиндельные револьверные головки. Они эффективны в тех случаях, когда необходимо обрабатывать отверстия в заготовке последовательно несколькими инструментами. Чаще всего головки имеют четыре или шесть позиций. Обычно в головке устанавливаются сменные шпиндели, которые располагают в технологическом порядке, т.е. в соответствии с очередностью выполнения перехода в данной операции. Это дает возможность без остановки и переналадки станка производить сверление ступенчатых отверстий, подрезку торцов, снятие фасок, зенкерование, развертывание и т.п.

Такие головки получили широкое распространение в мелкосерийном производстве. Повышение производительности обработки происходит за счет сокращения вспомогательного времени на смену инструмента и на управление станком. Позиционные головки работают в комплекте с кондуктором. Проектируют головки с автоматическим или ручным поворотом шпинделя в следующую позицию.

На рис. 3.24 представлена головка с автоматическим поворотом рабочего шпинделя в вертикальное положение без остановки станка.

Рис. 3.24. Сверлильная револьверная головка

Головка центрируется поверхностью диаметра А и закрепляется клепным зажимом на панели вертикально-сверлильного станка. Вращение сменному шпинделю, находящемуся в рабочей позиции, передается от шпинделя станка через передник, валик 15 и муфту 3 с торцовыми шлицами. Поворот головки и установление следующего шпинделя в рабочее положение осуществляется следующим образом: при подъеме головки регулировочный болт 7 упирается в торец шпиндельной бабки и начинает перемещать вниз стержень 6, который, нажимает на рычаг 4. Рычаг, поднимая муфту 3 и рабочий шпиндель, перестает вращаться. Затем стержень 6 нажимает на рычаг 2, который, поворачиваясь, выводит фиксатор 1 из втулки. При дальнейшем подъеме регулировочный болт 8 упирается в торец шпиндельной бабки и опускает стержень 9 с зубчатой рейкой. Рейка вращает зубчатое колесо 10, которое через пару конических зубчатых колес 11 и храповой механизм, в свою очередь, поворачивает зубчатое колесо 12 и находящееся с ним в зацеплении зубчатое колесо 13; последнее поворачивает корпус 14 с соответствующим шпинделем в вертикальное рабочее положение. Шариковый фиксатор Б предварительно фиксирует положение головки.

При перемещении вниз механизм головки работает в обратной последовательности и фиксатор 1 под действием пружины фиксирует точное положение поворотной части головки и шпинделя с инструментом 18. Корпус головки не может повернуться в обратную сторону, т.к. храповой механизм работает вхолостую. Пружина, установленная на валике 15, включает муфту 3, и шпиндель начинает вращаться, производя соответствующий переход.