- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.5. Образование резьбовых поверхностей

3.5.1. Виды резьб, их назначение и классификация

Резьбы подразделяют на цилиндрические и конические. Основным видом цилиндрической резьбы в СССР является метрическая резьба. По величине шага эту резьбу делят на резьбу с крупным и мелким шагом. Таким образом, одному и тому же номинальному (наружному) диаметру резьбы соответствует несколько шагов разной величины.

Ограниченно применяют стандартную дюймовую резьбу. Кроме указанных резьб, используют специальные цилиндрические резьбы: трубную, трапецеидальную, упорную, часовую, круглую.

Трубная резьба представляет собой измельченную по шагу дюймовую резьбу с закругленными впадинами.

Трапецеидальную резьбу применяют в резьбовых соединениях, передающих движение (ходовые и грузовые винты).

В резьбовых соединениях, предназначенных для передачи движения, иногда используют прямоугольную резьбу с квадратным профилем.

Упорную резьбу применяют в резьбовых соединениях, испытывающих большое одностороннее давление (в винтовых прессах, специальных нажимных винтах и др.).

Часовую резьбу применяют в точном приборостроении для резьбовых соединений диаметром меньше 1 мм.

Круглую резьбу используют в соединениях с повышенными динамическими нагрузками или в условиях, загрязняющих резьбу.

Конические резьбы, как правило, применяют в трубных соединениях, если необходимо обеспечить плотность соединения без специальных уплотняющих материалов (пряжи с суриком, льняных нитей и др.).

Наиболее распространенным видом является трубная коническая резьба, профиль которой соответствует закругленному профилю трубной цилиндрической резьбы.

В зависимости от назначения и характера работы резьбовые сопряжения разделяют на неподвижные и кинематические. К первым относят обычные резьбовые соединения (болт - гайка), соединения труб и т. п., а ко вторым - ходовые винты, микрометрические пары, грузовые винты и др.

3.5.2. Нарезание наружной резьбы

Наружную резьбу нарезают плашками различных конструкций, резьбонарезными головками (с раздвигающимися плашками), резьбовыми резцами, гребенками, дисковыми и групповыми резьбовыми фрезами, одно- и многониточными шлифовальными кругами, а также накатыванием.

Круглыми плашками нарезают резьбы невысокой точности, так как у этих плашек профиль резьбовой нитки не шлифуют.

В некоторых случаях применяют плашки особо высокой точности изготовления, у которых режущие кромки, притирая, доводят до высокой точности. Такими плашками можно нарезать и калибровать точные резьбы. Однако этот способ нарезания резьбы неэкономичен и вследствие этого применяется редко.

Круглые плашки используют главным образом для нарезания резьб на заготовках из цветных металлов, а также для нарезания резьб малых диаметров (менее 3 мм). Их изготовляют разрезными, или регулируемыми по диаметру, и неразрезными. Неразрезные плашки более надежны и обеспечивают получение более правильной и чистой резьбы, чем разрезные.

При нарезании наружной резьбы (так же, как и внутренней) на заготовках из вязких металлов происходит «поднятие нитки» (вспучивание металла), т. е. наружный диаметр резьбы получает некоторое приращение по сравнению с первоначальным диаметром стержня перед нарезанием резьбы. Поэтому диаметр стержня под нарезаемую резьбу делают на 0,1 - 0,2 мм меньше наружного диаметра резьбы.

При нарезании резьбы круглыми плашками на станках их вставляют в самовыключающиеся от упора патроны. Плашку закрепляют в патроне тремя упорными винтами. Патрон подают на нарезаемый стержень вручную до тех пор, пока нарезаемая резьба захватит и поведет плашку, после чего происходит самозатягивание.

При ручном нарезании применяют круглые и раздвижные плашки.

Нарезание наружной резьбы на сверлильных, револьверных, болторезных станках и автоматах резьбонарезными (винторезными) головками является более совершенным, производительным и точным способом.

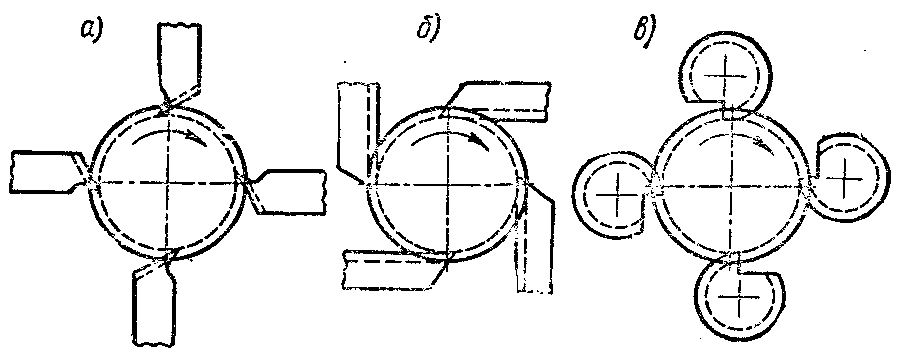

В зависимости от расположения гребенок различают следующие типы резьбонарезных головок: с радиальным расположением гребенок для точных резьб (рис. 3.31, а); с тангенциальным расположением гребенок для менее точных резьб (рис. 3.31, б).

По конструкции гребенок резьбонарезные головки могут быть с круглыми (дисковыми) (рис. 3.31, в) и плоскими (призматическими) гребенками (рис. 3.31, а и б).

Рис. 3.31. Схемы работы гребенок в резьбонарезных головках

Резьбовые резцы и гребенки применяют при нарезании особо точных наружных резьб, например для резьбовых калибров, ocoбо ответственных резьб в отдельных деталях, а также при чистовом нарезании точных ходовых трапецеидальных и прямоугольных резьб. Для нарезания наружных резьб применяют резьбовые резцы стержневые, призматические, а также круглые.

Профиль резьбового резца представляет собой профиль впадины между двумя соседними витками нарезаемой резьбы.

Нарезание резьбовыми резцами является малопроизводительной операцией, так как для полного нарезания ниток необходимо сделать большое число проходов. В особенности мала производительность нарезания резьбы резцами в упор, так как в этом случае независимо от нарезаемой резьбы число оборотов должно быть не более 50 в минуту.

Резьбонарезные гребенки представляют собой как бы несколько резьбовых резцов, соединенных вместе в ряд (от 2 до 8). Гребенки имеют режущую, или приемную, часть со срезанными зубьями (обычно 2 ÷ 3 зуба) и направляющую часть - остальные зубья. Благодаря наличию нескольких зубьев гребенка не требует большого числа проходов, как резьбовой резец, и, следовательно, дает большую производительность. Гребенки изготовляют плоскими (призматическими) и круглыми.

Эффективным способом, повышающим производительность резьбонарезания, является нарезание резьб вращающимися резцами, так называемое «вихревое» нарезание резьбы. Этот способ заключается в следующем: обрабатываемая заготовка вращается с числом оборотов от 30 до 300 в минуту (в зависимости от обрабатываемого материала, диаметра и шага резьбы), а один из резцов, закрепленных в резцовой головке, вращающийся с числом оборотов от 1000 до 3000 в минуту, периодически (один раз за каждый оборот головки) приходит в соприкосновение с обрабатываемой поверхностью. Резцовая головка размещена на шпинделе, расположенном эксцентрично по отношению к оси обрабатываемой заготовки (рис. 3.32).

Рис. 3.32. Схема «вихревого» нарезания резьбы

В головках закрепляют один, два или четыре резца. Этим способом можно нарезать как наружные, так и внутренние резьбы диаметром более 50 мм, 7-го квалитета с шероховатостью поверхности 2,5 мкм. При применении резцов, оснащенных пластинками Т15К6, скорость резания достигает 400 м/мин.

Шлифование резьбы абразивными кругами на резьбошлифовальных станках применяют для обработки метчиков, резьбовых фрез, резьбовых калибров, накатных роликов и т. п. В настоящее время в практике производства преимущественно применяют следующие основные способы шлифования резьбы :

шлифование однониточным шлифовальным кругом, профилированным в соответствии с профилем одной впадины резьбы. Режим обработки характеризуется соотношением глубины резания и окружной скорости обрабатываемой детали. При большой глубине резания и малой окружной скорости можно шлифовать резьбу с небольшим шагом «из целого», т. е. без предварительного прорезывания. Этот метод позволяет получить резьбу очень высокой точности, например с погрешностью по половине угла профиля резьбы в пределах ± 3;

шлифование резьбы многониточным кругом с кольцевыми нитками, этот способ позволяет шлифовать короткие резьбы (длина которых меньше ширины круга) способом врезания: круг получает поперечную подачу на высоту витка при медленном вращении заготовки, после чего последняя совершает один полный оборот (перемещается вдоль своей оси на один шаг). Этого достаточно, чтобы прошлифовать всю резьбу по заготовке. Описанный способ отличается высокой производительностью и позволяет шлифовать резьбы с мелким шагом «из целого» (без предварительного прорезывания), но точность резьбы, достигаемая при этом, ниже, чем при работе однониточным кругом - погрешность по половине угла профиля составляет ± 6. Резьбы большей длины шлифуют при продольной подаче круга.

Кроме указанных, применяют способ бесцентрового шлифования резьбы на бесцентрово-шлифовальном станке, оснащенном дополнительными специальными устройствами. Здесь также используют многониточный шлифовальный круг.

Точность резьбы, полученная бесцентровым шлифованием, ниже, чем точность, достигаемая другими методами, но вполне достаточна для обычных деталей. Это обстоятельство и высокая производительность способа делают его применение целесообразным в массовом производстве резьбовых деталей, не требующих высокой точности.