- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.2.6. Отделочные виды обработки отверстий

К основным отделочным видам обработки отверстий относятся: тонкое, или алмазное растачивание, хонингование (шлифование брусками) и притирка.

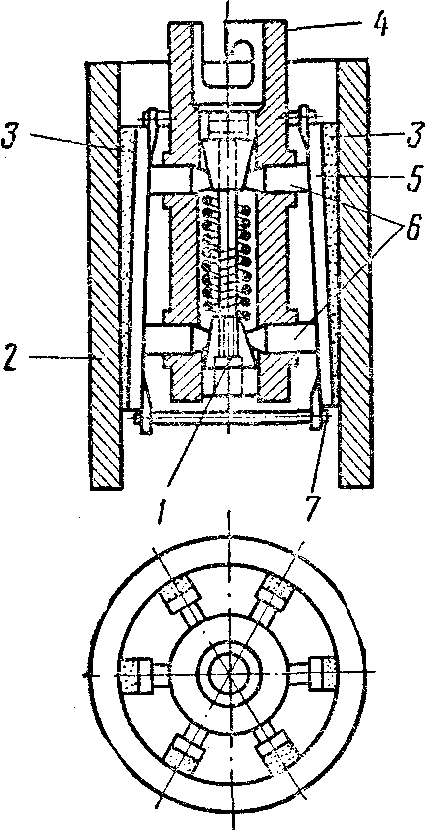

Хонингование (шлифование брусками) является основным видом отделочной обработки отверстий. Инструмент (рис. 3.16) - доводочная головка (хон) представляет собой цилиндр 4, вдоль образующих которого расположено шесть абразивных брусков 3, укрепленных на соответствующих планках 5 и соединенных попарно с радиальными стержнями 6, которые входят в соответствующие пазы головки. Внутри головки смонтирован двусторонний конический регулируемый стержень 1, с помощью которого радиальные стержни вместе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя износ абразивных брусков. Абразивные бруски соединены между собой попарно пружинами 7. Доводочную головку соединяют со шпинделем хонинговального станка шарниром.

Шпиндель станка сообщает доводочной головке одновременно вращательное (20 - 50 м/мин при обработке стали и 65 - 80 м/мин при обработке чугуна) и возвратно-поступательное движение (10 - 20 м/мин) в отверстии обрабатываемой заготовки 2. При этом хон абразивными брусками сглаживает поверхность обрабатываемого отверстия заготовки и доводит его до нужного размера и чистоты поверхности. Точность отверстия соответствует 6 ÷ 7-му квалитетам с шероховатостью поверхности в пределах Ra = 0,16…0,04 мкм.

Рис. 3.16. Схема конструкции хонинговальной головки

Притирка - способ отделки отверстий с вращающимся притиром. Отверстия протирают лишь в единичном и мелкосерийном производствах, при обработке точных небольших отверстий, когда применение хонингования затруднительно. Притирка может быть грубой, средней и тонкой. При грубой притирке достигается шероховатость Ra = 0,63…0,32, при средней 0,16…0,32, при тонкой 0,16…0,08 мкм.

Одним из наиболее экономичных видов отделочной обработки является калибрование шариком. Способ заключается в продавливании шарика заданного размера через отверстие, диаметр которого на 0,05 – 0,1 мкм меньше диаметра шарика. Обработанная этим способом поверхность имеет шероховатость Ra = 0,32…0,08 мкм и поверхность с повышенной степенью наклепа.

3.2.7. Режущие инструменты для обработки отверстий

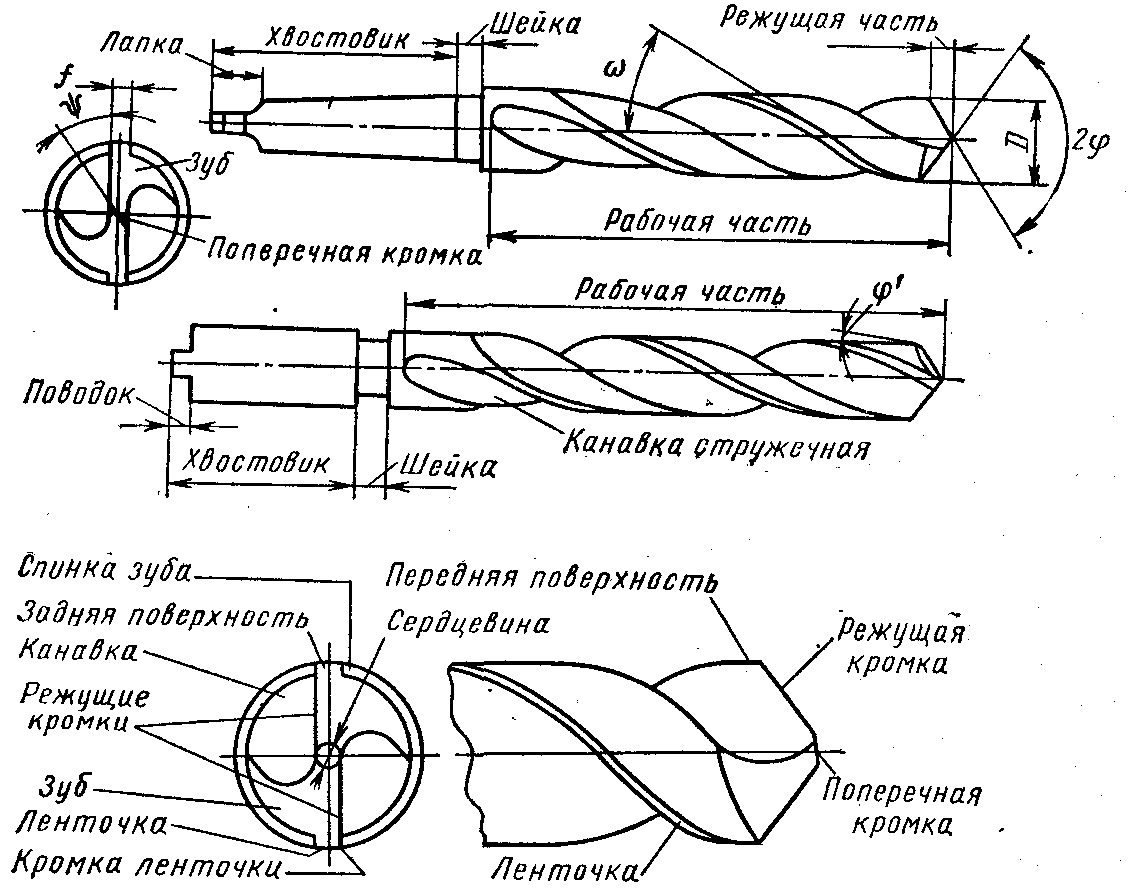

При сверлении режущим инструментом является сверло. Сверла бывают спиральными, перовыми, трубчатыми и т.д. Наибольшее применение находят спиральные сверла. Основные элементы спирального сверла представлены на рис. 3.17.

Рис. 3.17. Части и элементы спирального сверла

Сверла изготавливают из инструментальных сталей У9А, У10А, 9ХС, быстрорежущих сталей Р6М5, Р18 и др., твердых сплавов. Сверла, оснащенные пластинками из твердых сплавов, обладают высокой стойкостью, обеспечивают более высокую производительность, повышают качество обработанной поверхности и в результате снижают затраты на обработку. Особенно эффективно применять сверла с пластинками из твердых сплавов при сверлении чугунов и рассверливании чугунов и сталей.

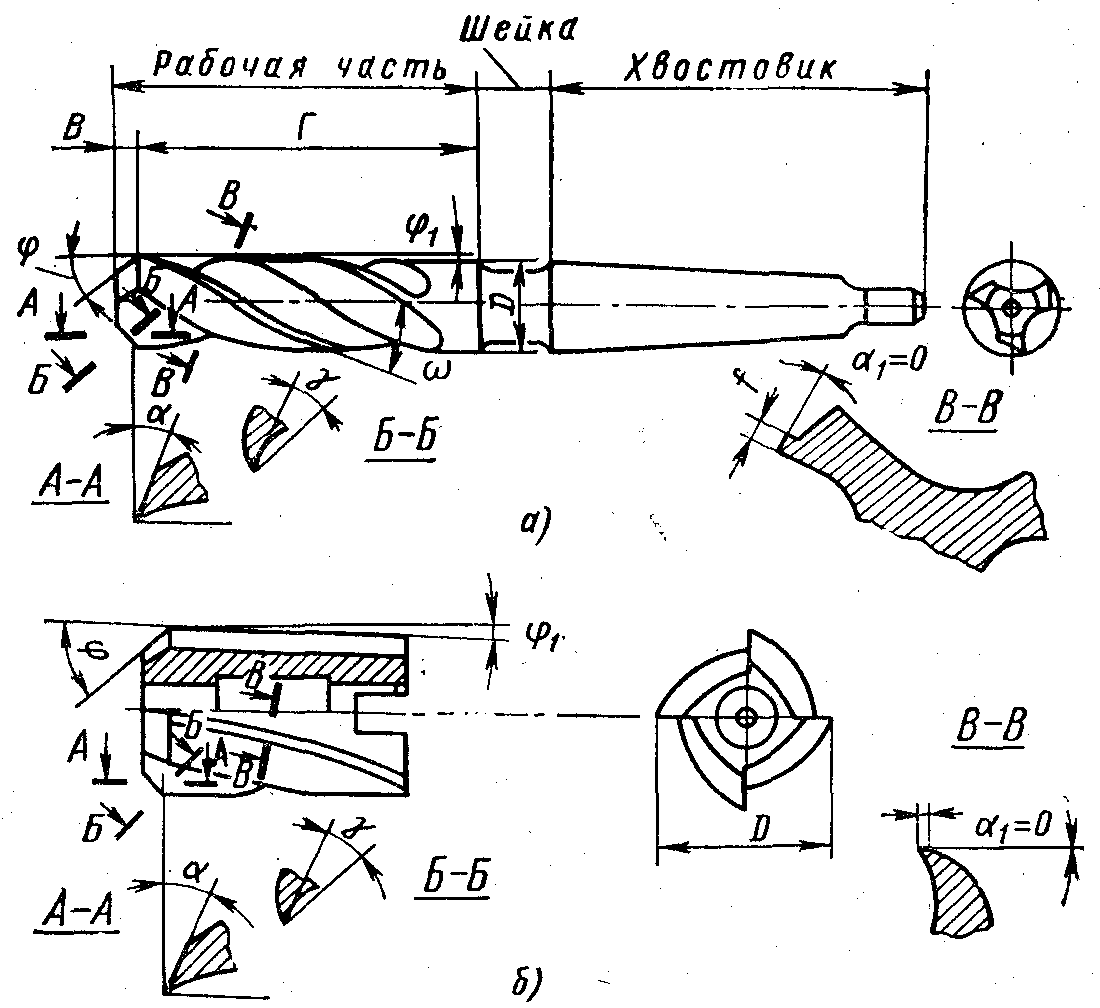

Основным инструментом при зенкеровании и развертывании являются зенкер и развертка. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три - четыре зуба (рис. 3.18).

Рис. 3.18. Основные части зенкеров: a - цельного с конусным

хвостовиком; 6 - насадного цельного

Процесс развертывания осуществляется разверткой. Развертка (рис. 3.19) во многом напоминает зенкер; основное ее отличие от зенкера заключается в том, что она снимает значительно меньший припуск и имеет большее число зубьев - от 6 до 12.

Рис. 3.19. Основные части развертки

Зенкеры и развертки изготовляют как из инструментальных сталей У12А, 9ХС, Р18 и Р9, так и с пластинками из твердых сплавов (Т15К6 при обработке сталей; ВК8, ВК6 и ВК4 при обработке чугунов); ручные развертки изготовляют из сталей 9ХС и У12A.

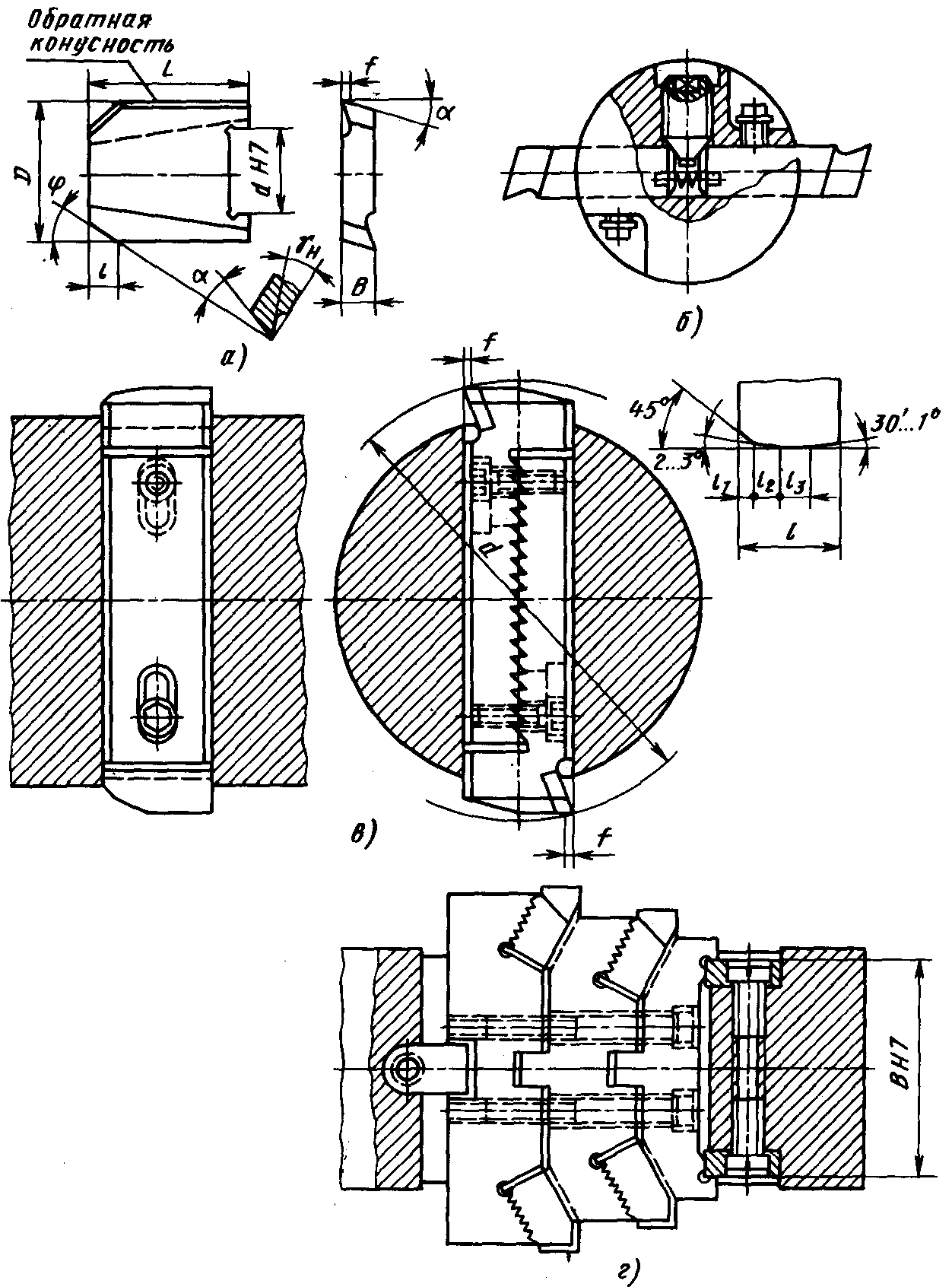

Рабочая часть зенкера и развертки (см. рис. 3.18 и 3.19) снабжена зубьями и состоит, в свою очередь, из двух частей: режущей В и калибрующей Г. Калибрующая часть служит для направления инструмента при работе, для калибрования отверстий и сохранения размера инструмента после его переточки. У развертки, в отличие от зенкера, калибрующая часть состоит из двух участков: цилиндрического Д и конического Е, так называемого обратного конуса (рис. 3.19). Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и меньшей разбивки диаметра отверстия.

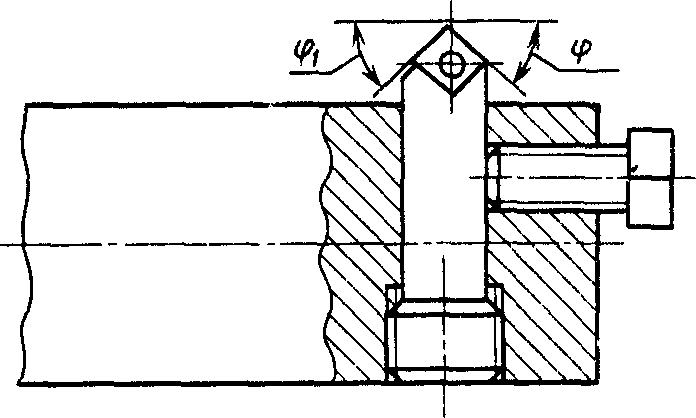

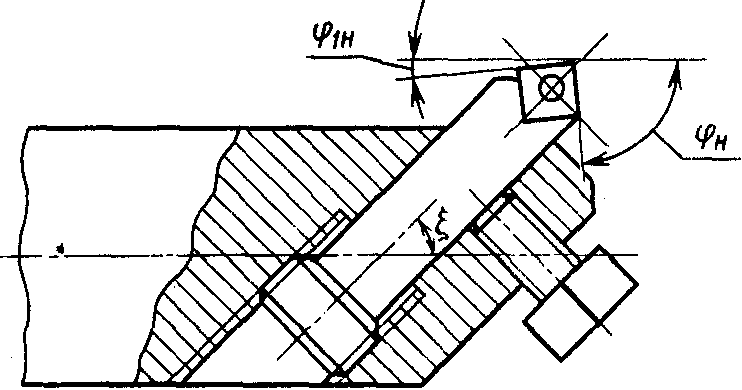

Для расточных операций применяют следующие типы инструментов: стержневые резцы с одной режущей кромкой (рис. 3.20); двусторонние пластинчатые резцы (резцы-блоки) с двумя или более режущими кромками; расточные головки с одной или несколькими режущими кромками (рис. 3.21).

Рис. 3.20. Способы расположения расточных резцов

при креплении их в оправках

Рис. 3.21. Двусторонние резцы и блоки

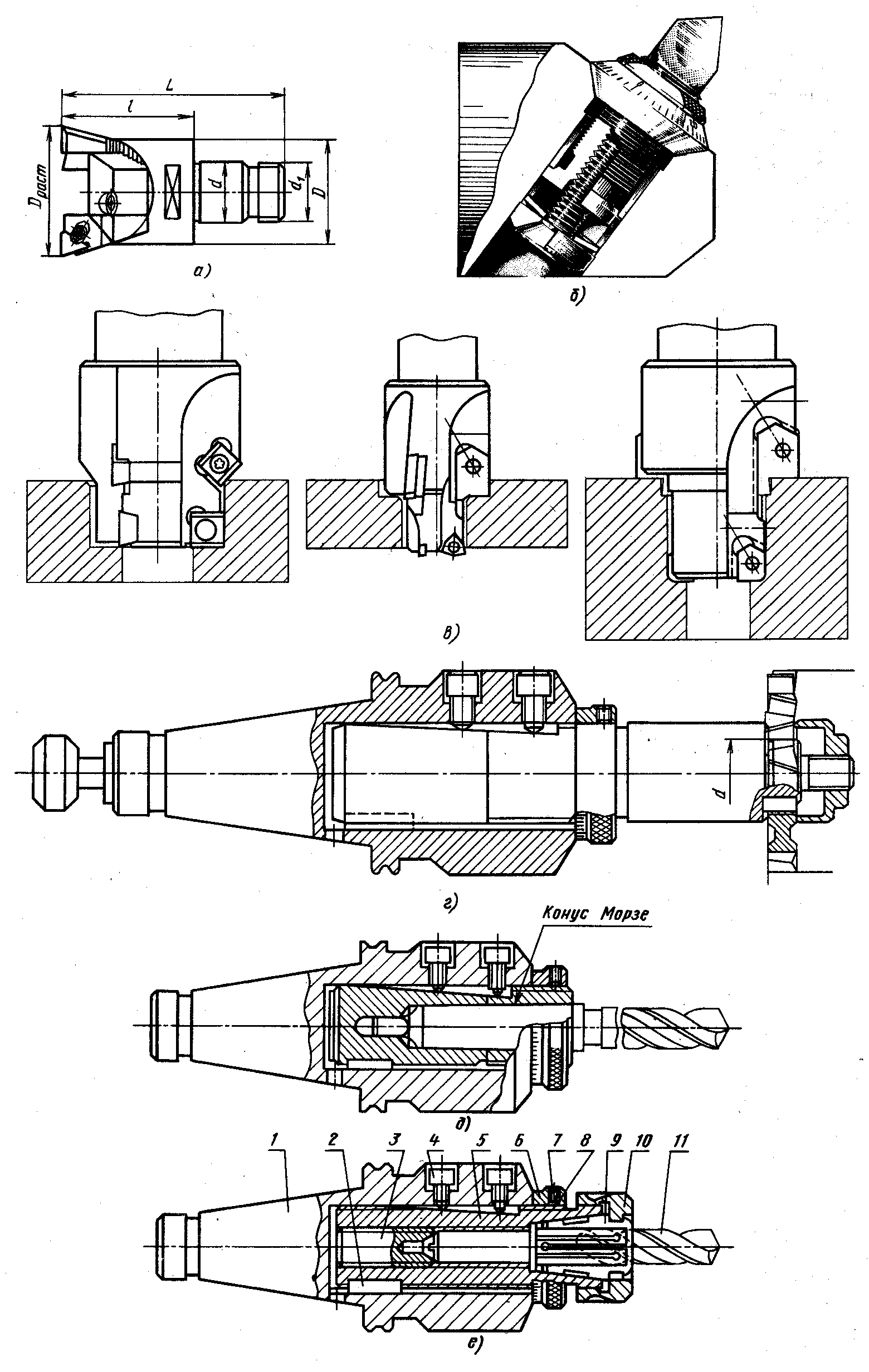

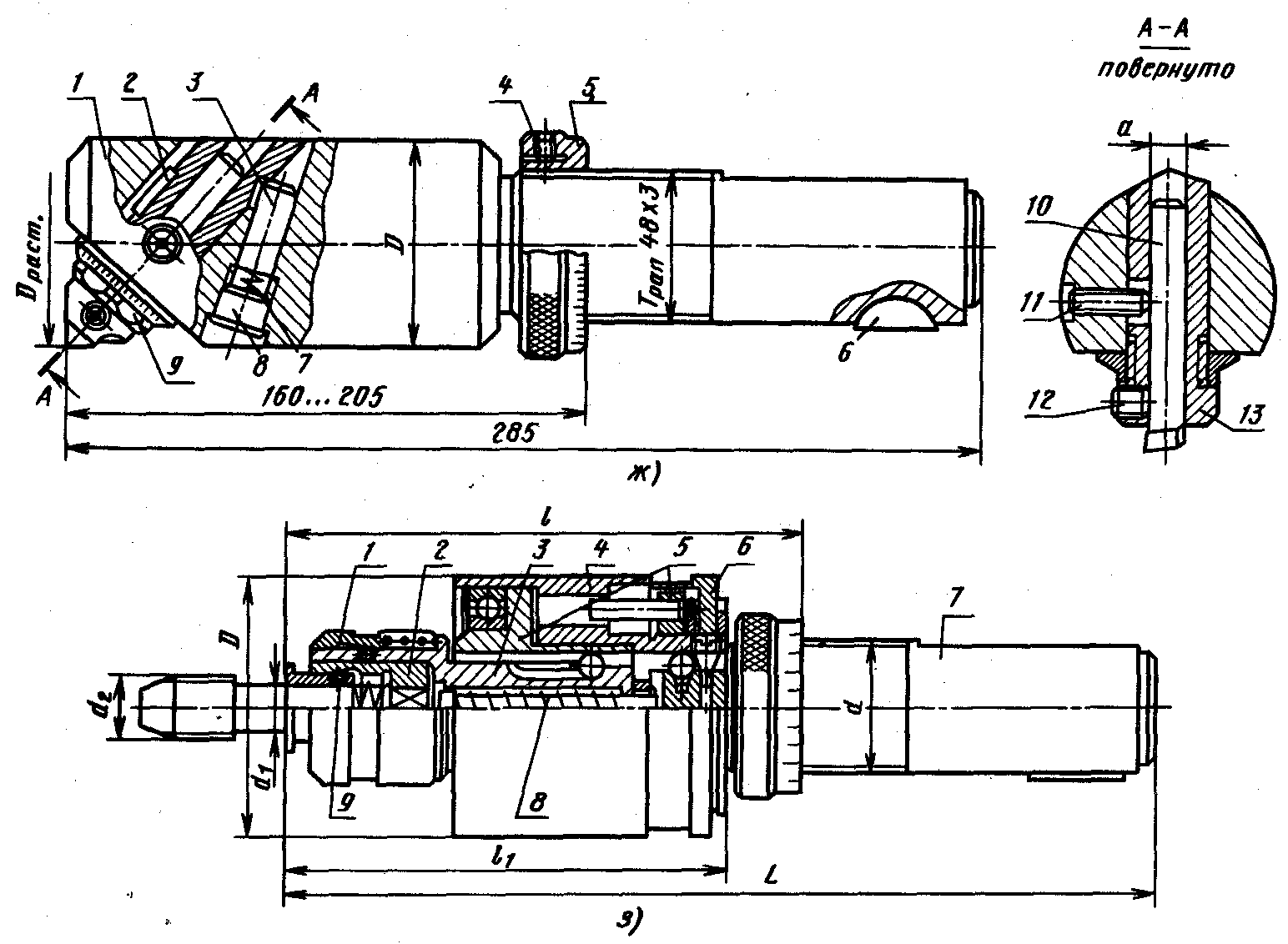

Широкое распространение при расточных работах получили расточные блоки, представленные на рис. 3.22.

Рис. 3.22. Расточные инструменты блоки: а - регулируемая расточная головка, б - резец-вставка с микрометрическим регулированием вылета; в) комбинированные инструменты; г - блок для дисковых фрез; д - блок для сверл с коническим хвостовиком; е - блок для сверл с цилиндрическим хвостовиком: I-хвостовик; 2-шпонка; 3-упор; 4-винт; 5-хвостовик цангового патрона; 6-регулировочная гайка; 7 - стопорный винт; 8 - прокладка; 9 - цанга; 10 - гайка; 11 - сверло; ж - регулируемая оправка: 1-корпус; 2-шпонка; 3-штифт; 4-стопорный винт; 5-гайка; 6-шпонка; 7-пружина; 8-винт; 9-гайка микрометрического регулирования; 10-резец; 12-винт крепления резца; 12- винт; 13 - резцедержатель; з - регулируемый резьбонарезной патрон