- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

Деталь как объект производства

Под технологией машиностроения принято понимать учение о процессах изготовления деталей и сборки из них машин и механизмов.

Процесс изготовления машин или механизмов состоит из комплекса работ, необходимых для производства заготовок, их обработки, сборки из готовых деталей узлов и, наконец, сборки готовых машин.

Совокупность отдельных процессов, связанных с переработкой сырья и полуфабрикатов в заготовки, готовые детали, узлы и механизмы на данном предприятии, называется производственным процессом.

В производственный процесс входят не только процессы, непосредственно связанные с изменением форм и свойств материала изготовляемых деталей и сборки из них машин и механизмов, но и все вспомогательные процессы, обеспечивающие производственный процесс в целом (межцеховой транспорт, изготовление и заточка инструмента, ремонт оборудования, технический контроль и т. д.).

Технологический процесс обработки - это часть производственного процесса, непосредственно связанная с изменением размеров, формы или свойств материала обрабатываемой заготовки, выполняемая в определенной последовательности. В результате этой обработки формируется деталь.

Основные требования к детали

Деталью называется элемент изделия, изготовленный из однородного по наименованию и марки материала без применения сборочной операции. Детали могут быть простыми (болт, гайка) или сложными (коленчатый вал, корпусная деталь).

Совершенство конструкции детали оценивают по ее надежности и экономичности. Надежность – свойство детали сохранять свою форму и размеры в заданных пределах в процессе эксплуатации в течение заданного времени. Экономичность определяется стоимостью материала и затратами на производство и эксплуатацию.

Деталь представляет собой совокупность поверхностей, имеющих различную форму и функциональное назначение. По форме поверхности детали могут быть цилиндрическими, плоскими, коническими, сферическими или состоять из сочетания нескольких поверхностей.

По функциональному назначению поверхности могут быть рабочими или исполнительными, а также соединительными. Рабочие поверхности, как правило, контактируют с рабочими поверхностями других деталей или с жидкой, газовой или другой средой. Опыт эксплуатации машин, приборов, аппаратов убедительно показывает, что качество, надежность, долговечность зависят от характера контактирования сопрягаемых деталей.

В конечном счете долговечность и надежность машины определяется долговечностью и надежностью составляющих ее деталей, которые в свою очередь предопределяются материалом детали и качественно-точностными характеристиками ее основных поверхностей.

1.2. Точность обработки

1.2.1. Факторы, определяющие точность обработки

Сравнивая две детали - реальную и заданную чертежом, можно установить, что они различаются. Это различие определяется несовершенством изготовления реальной детали, а степень различия характеризует точность обработки.

Точностью называется степень соответствия изготовленной детали заданному эталону или образцу. Нормирование точности производится по 20 квалитетам: 01, 0, 1, 2, …18. Каждый квалитет характеризует свою меру точности. Квалитеты с 01 по 3 используются в исключительных случаях. Наиболее ответственным деталям соответствуют с 4 по 8 квалитеты. По мере увеличения номера квалитета его точность уменьшается.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими и т. д. Поэтому можно установить следующие основные признаки соответствия реальной детали заданной:

- точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим телам, с которыми они отождествляются;

- точность размеров участков (поверхностей) детали;

- точность взаимного расположения тех же участков поверхностей;

- степень шероховатости поверхности, т. е. степень соответствия реальной шероховатой поверхности детали геометрической поверхности.

Отклонения от формы и взаимного расположения поверхностей подразделяются на:

- отклонения от правильной цилиндрической формы в поперечном сечении — овальность и огранка, а в продольном — бочкообразность, седлообразность, изогнутость, конусообразность;

- отклонения от плоской поверхности — непрямолинейность, неплоскостность, вогнутость, выпуклость;

- отклонения от правильного взаимного расположения поверхностей — несоосность, радиальное биение, торцевое биение, непараллельность осей, неправильное расположение пересекающихся осей, непараллельность и неперпендикулярность плоскостей.

Отклонения формы: овальность характеризуется раз-ностью наибольшего и наименьшего диаметров в одном поперечном сечении (рис.1.1,а).

Огранкой называется разность между диаметром окружности, в которую полностью вписывается контур сечения, и расстоянием между параллельными плоскостями, касательными к поверхности детали (рис. 1.1,б). Огранка отличается тем, что контур поперечного сечения детали составлен из сопряженных дуг разных радиусов.

Бочкообразность (рис. 1.1,в) и седлообразность (рис. 1.1,г) характеризуются разностью диаметров средних и крайних сечений детали

Изогнутость — непрямолинейность геометрического места центров поперечных сечений цилиндрической поверхности определяется стрелкой прогиба оси цилиндра или его образующих (рис. 1.1,д):

Конусообразностью называется отклонение от параллельности образующих, определяемое отношением разности диаметров двух поперечных сечений детали к расстоянию между ними (рис. 1.1, е).

Рис. 1.1. Отклонения от правильной цилиндрической формы

в поперечном и продольном сечении:

а - овальность; б - огранка; в - бочкообразность;

г - седлообразность; д - изогнутость; е - конусообразность

Непрямолинейность плоской поверхности определяется сечением ее в заданном направлении нормальной к ней плоскостью Л, как расстояние ∆ между прямыми, где помещается профиль сечения проверяемой поверхности (рис. 1.2, а).

Неплоскостность определяется расстоянием ∆ между двумя взаимно параллельными плоскостями А и В, между которыми располагается профиль сечения проверяемой поверхности нормальной к ней плоскостью В (рис.1.2, б).

Элементарными видами непрямолинейности и неплоскостности являются вогнутость и выпуклость.

Вогнутость (рис. 1.2, в) — отклонение, при котором удаление точек профиля от прилегающей плоскости увеличивается от краев к середине.

Выпуклость (рис. 1.2, г) — отклонение, при котором удаление точек профиля от прилегающей плоскости уменьшается от середины к краям.

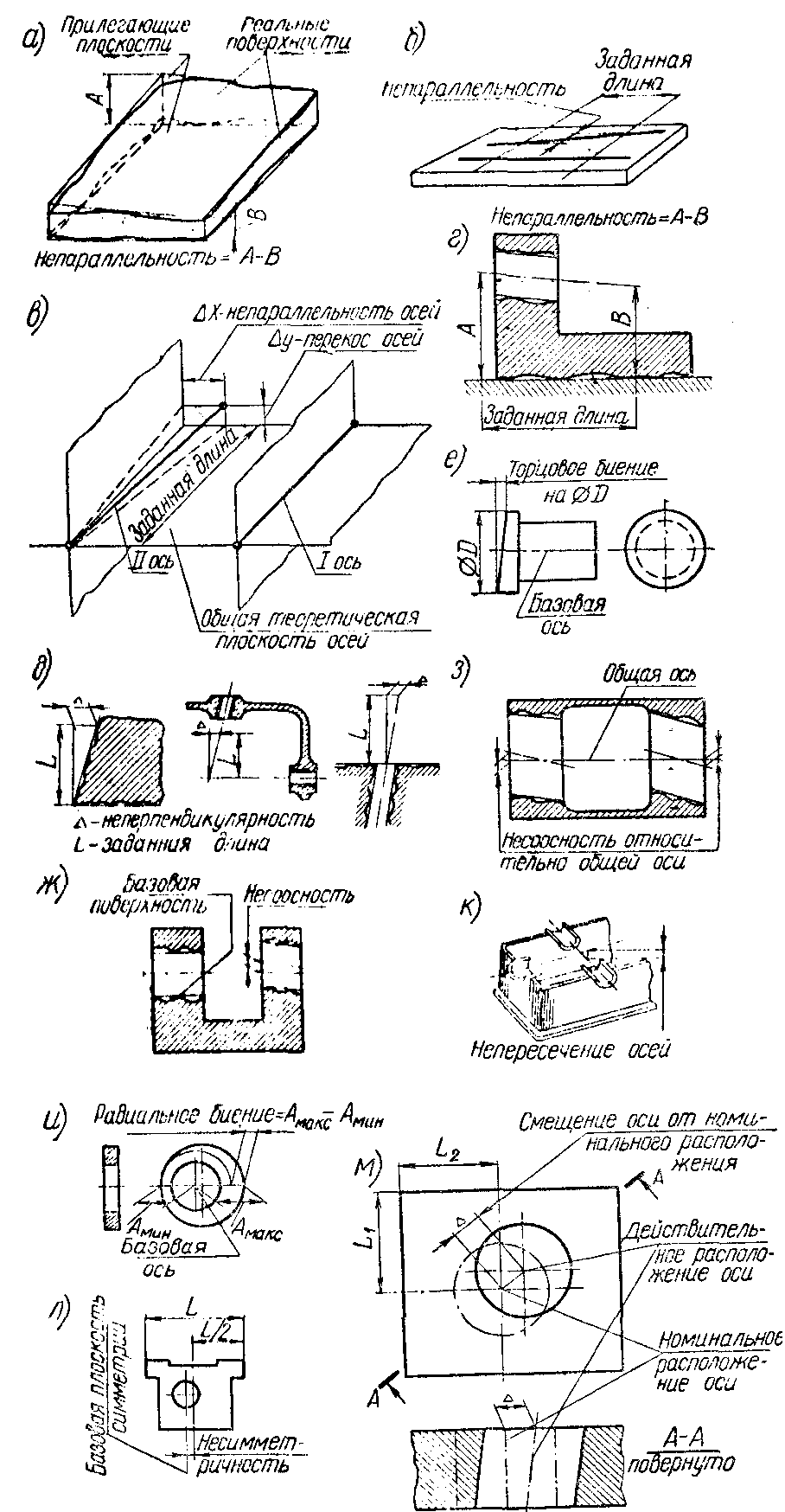

Отклонения расположения: непараллельность (отклонения от параллельности) плоскостей — разность наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине (рис. 1.3, а).

Рис. 1.2. Отклонения формы плоской поверхности:

а - непрямолинейность; б - неплоскостность (профиль сечения поверхности заштрихован); в - вогнутость; г - выпуклость

Непараллельность (отклонение от параллельности) прямых в плоскости - разность наибольшего и наименьшего расстояний между прилегающими прямыми по заданной длине (рис. 1.3, б).

Непараллельность (отклонение параллельности) осей поверхностей вращения (или прямых в пространстве — непарал-лельность проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси (рис. 1.3, в)

Перекос осей (или прямых в пространстве) — непараллельность проекции осей на плоскость, перпендикулярную к общей теоретической плоскости и проходящую через одну из осей (рис. 1.3, в).

Рис. 1.3. Отклонения от правильного взаимного

расположения поверхностей

Непараллельность (отклонение от параллельности) оси вращения и плоскости - разность наибольшего и наименьшего расстояния между прилегающей плоскостью и осью поверхности вращения на заданной длине (рис. 1.3, г).

Неперпендикулярность (отклонение от перпендикулярности) плоскостей, осей или оси и плоскости — отклонение угла между плоскостями, осями или осью и плоскостью от прямого угла (90°), выраженное в линейных единицах на заданной длине (рис. 1.3, д). 0тклонение от перпендикулярности определяется от прилегающих поверхностей или линий.

Торцевое биение - разность наибольшего и наименьшего расстояния от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной к базовой оси и поверхности (рис. 1.3, е). Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности.

Торцевое биение является результатом неперпендикулярности торцевой поверхности к базовой оси и отклонений формы торца по линии измерения.

Несоосность (отклонение от соосности) относительно базовой поверхности — наибольшее расстояние между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении (рис. 1.3, ж).

Несоосность (отклонение от соосности) относительно общей оси — наибольшее расстояние от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности (рис. 1.3, з).

Общей осью двух или нескольких поверхностей при определении соосности калибром является ось калибра (несоосностью ступеней калибров в данном определении пренебрегают).

За общую ось двух поверхностей при определении соосности универсальными средствами измерения принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.

Радиальное биение - разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном к этой оси (рис. 1.3, и).

Радиальное биение является результатом смещения центра (эксцентриситета) рассматриваемого сечения относительно оси вращения (эксцентриситет вызывает вдвое большее по величине радиальное биение) и некруглости.

Непересечение осей (отклонение от пересечения) — кратчайшее расстояние между осями, номинально пересекающимися (рис. 1.3, к).

Несимметричность (отклонение от симметричности) — наибольшее расстояние между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности (рис. 1.3, л).

Смещение оси (или плоскости симметрии) от номинального расположения — наибольшее расстояние между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности (рис. 1.3, м).

Точность геометрической формы и расположения поверхностей характеризуются предельными отклонениями, назначаемыми при наличии особых требований, возникающих из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей должны находиться в пределах поля допуска соответствующего размера.

Точность взаимного расположения поверхностей зависит от работы станка и от положения обрабатываемой заготовки относительно станка, т. е. от ее установки.