Технологичность конструкций. лабораторный практикум. Кузовкин А.В., Золототрубова Ю.С

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический университет»

А.В. Кузовкин Ю.С. Золототрубова

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ: ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2017

1

УДК 681.3:658.512(075.8) ББК 32.97я7

К 891

Кузовкин А.В. Технологичность конструкций: лабораторный практикум: учеб. пособие [Электронный ресурс]. – Электрон. текстовые и граф. данные (15,6 Мб) / А.В. Кузовкин, Ю.С. Золототрубова. – Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2017. – 1 электрон. опт. диск (CD-ROM): цв. – Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; Abode Acrobat; CD-ROM

дисковод; мышь. – Загл. с экрана.

В учебном пособии изложены теоретические сведения по автоматизации создания управляющих программ для оборудования с ЧПУ. Практические примеры рассмотрены на основе современного программного обеспечения Inventor HSM Pro 2016. Особое внимание уделено практическому проектированию пресс-форм для получения пластиковых деталей на основе заранее заданных твердотельных моделей.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 09.03.02 "Информационные системы и технологии" (профиль "Информационные технологии в дизайне"), дисциплине "Технологичность конструкций".

Материал, изложенный в учебном пособии, будет полезен студентам при выполнении лабораторных работ, курсовом и дипломном проектировании, а также магистрам, ведущим научную работу в области автоматизации технологических процессов.

Ил. 251. Табл. 2. Библиогр.: 5 назв.

Рецензенты: кафедра производства, ремонта и эксплуатации машин Воронежского государственного лесотехнического университета им. Г.Ф. Морозова (д-р техн. наук, проф. А.М. Кадырметов); д-р техн. наук, проф. Е.В. Смоленцев

©Кузовкин А.В., Золототрубова Ю.С., 2017

©ФГБОУ ВО «Воронежский государственный

технический университет», 2017

2

ОГЛАВЛЕНИЕ

Введение............................................................................................................... |

5 |

Лабораторная работа № 1. Интерфейс программы Inventor HSM Pro 2016. Построение технологии двухкоординатной (2D) фрезерной обработки…..8

1.1.Знакомство с интерфейсом Inventor HSM Pro 2016............................. |

8 |

1.2.Создание детали для последующего моделирования обработки........ |

9 |

1.3.Моделирование 2D фрезерной обработки.......................................... |

12 |

Лабораторная работа № 2. Построение технологии двухкоординатной (2D) фрезерной обработки. Знакомство с понятием "Постобработка"…………….22

2.1.Подготовка модели детали.................................................................. |

22 |

2.2.Определение параметров заготовки ................................................... |

23 |

2.3.Разработка технологии механообработки детали.............................. |

27 |

2.4.Разработка управляющей программы для оборудования с ЧПУ...... |

41 |

Лабораторная работа № 3. Построение технологии двухкоординатной (2D) фрезерной обработки. Знакомство с понятием "Нарезание резьбы" и "Обработка фасок"……………………………………………………………………...51

3.1. Подготовка модели детали.................................................................. |

51 |

3.2. Разработка технологии механообработки детали средствами |

|

Inventor HSM....................................................................................................... |

56 |

Лабораторная работа № 4. Работа с командами "Постобработка" и "Карты наладки"…………………………………………………………………………..77

4.1.Основные теоретические сведения..................................................... |

77 |

4.2. Работа с командой "Постобработка".................................................. |

80 |

4.3. Редактирование УП в Inventor HSM Edit............................................ |

88 |

4.4. Создание карт наладок...................................................................... |

103 |

Лабораторная работа № 5. Моделирование процесса литья пластиковых деталей в Autodesk Inventor Professional……………………………………...107

5.1. Создание нового проекта пресс-формы ........................................... |

107 |

5.2. Определение параметров пуансона и матрицы. Выбор места |

|

расположения шеек питателя .......................................................................... |

111 |

5.3. Определение параметров пуансона и матрицы. Определение |

|

настроек обработки детали.............................................................................. |

114 |

5.4. Определение параметров пуансона и матрицы. Моделирование |

|

заполнения детали............................................................................................ |

116 |

5.5. Определение параметров пуансона и матрицы. Анализ |

|

предварительных результатов......................................................................... |

120 |

3 |

|

5.6. Определение параметров пуансона и матрицы. Использование |

|

команды "Усадка детали"................................................................................ |

122 |

5.7. Определение параметров пуансона и матрицы. Определение |

|

заготовки под пуансон и матрицу................................................................... |

124 |

5.8. Определение параметров пуансона и матрицы. Определение |

|

предохраняемой поверхности и поверхности разделения............................. |

126 |

5.9. Определение параметров пуансона и матрицы. Генерация |

|

пуансона и матрицы......................................................................................... |

129 |

Лабораторная работа № 6. Моделирование конструкции пресс-формы для ли- |

|

тья пластиковых деталей в Autodesk Inventor Professional………………….132 |

|

6.1. Создание системы питателей пресс-формы..................................... |

132 |

6.2. Создание конструкции пресс-формы ............................................... |

140 |

6.3. Создание системы охлаждения......................................................... |

148 |

6.4. Подготовка конструкторской и рабочей документации.................. |

152 |

Библиографический список............................................................................. |

157 |

4

ВВЕДЕНИЕ

Особенности современного состояния машиностроительного производства, ориентация производства продукции на конкретного потребителя, быстрая сменяемость номенклатуры выпускаемых изделий предъявляют новые требования к процессу организации и выполнения проектных работ большой сложности в максимально короткие сроки. Возможность сокращения времени разработки и повышения качества проектирования появилась благодаря внедрению систем автоматизированного проектирования (САПР) как комплекса программных, аппаратных и иных средств, работающих в области автоматизации конструкторско-производственной деятельности. В зарубежной литературе под термином САПР принято понимать несколько направлений, по которым развивается программное обеспечение:

-CAD – computer Aided Design. CAD отвечает за создание геометриче-

ских моделей изделия, генерацию чертежных и конструкторских документов

иих сопровождение.

-САМ – Computer Aided Manufacturing. Этот термин используется для обозначения программного обеспечения, обеспечивающего автоматизированную подготовку производства и информации для станков с ЧПУ.

-CAE – Computer Aided Engineering– это система автоматического ана-

лиза проекта, необходимая для, например, расчета прочности или оптимизации производственных возможностей.

Таким образом, отечественный термин САПР представляет собой обозначение комплекса CAD/CAM/CAE систем. Под ним понимается процесс проектирования с использованием компьютерной графики и поддерживаемых или встроенных пакетов специализированного программного обеспечения (ПО) для решения инженерных, технологических, конструкторских и аналитических задач, связанных с проектной деятельностью.

Исторически можно выделить несколько этапов становления и разви-

тия CAD/CAM/CAE систем:

-70-е годы ХХ века - получены первые результаты, которые показали, что область проектирования можно реализовать машинными средствами. Основное внимание уделяется автоматизации конструкторского и чертежного труда.

-в 80-е – 90-е годы прошлого века, благодаря развитию компьютерной техники и технологии, компьютеры становятся персональными и ими оснащаются рабочие места конструкторов, чертежников, технологов. Кульманы и столы для черчения заменяются дисплеями компьютеров, на предприятиях организуются электронные архивы конструкторской и чертежной документации, производительность работы конструкторских подразделений вырастает в разы. Разработчики ПО совершенствуют технологии двухмерного (2D) проектирования и появляется термин трехмерного (3D) моделирования. Технологии 3D развиваются от работы с простыми поверхностями до создания твердотельных моделей.

5

-настоящее время характерно периодом зрелости систем. Актуальной становится проблема совершенствования интерфейса систем, взаимной передачи данных разных форматов, универсальности с одной стороны и учета требований заказчиков с другой.

К основным достоинствам САПР можно отнести:

-рост производительности проектирования (до 3 раз);

-повышение точности выполнения чертежей (место любой точки или геометрического примитива определено математически точно);

-возможность многократного использования чертежа (сохраненные в электронной базе чертеж или модель могут быть эффективно использованы для повторного проектирования);

-САПР работает с большим многообразием визуальных средств (сплайны, сопряжения, слои, поверхности и т.п.);

-проведение проектировочных и поверочных расчетов и анализа на этапе конструкторской проработки изделия;

-САПР обладают встроенными средствами анализа, имитации и визуализации, что позволяет резко сократить материальные и временные затраты на тестирование и усовершенствование прототипов;

-возможность интеграции проектирования с другими видами деятельности предприятий и организаций.

В настоящем учебном пособии рассматриваются вопросы получения навыков работы студентов в области САМ продуктов на примере Autodesk Inventor HSM Pro 2016 от компании Autodesk. Данный продукт идеально интегрируется в базовую систему твердотельного проектирования и прототипирования Autodesk Inventor. Симбиоз этих продуктов был логичен, ожидаем

иобоснован современными тенденциями в развитии производства.

На сегодняшний момент на предприятиях существует большой парк высокотехнологичных станков, которые работают с числовым программным управлением (ЧПУ) - обрабатывающие центры, токарные и сверлильные автоматы, электрохимические и электрозрозионные станки, оборудование для лазерной и гидроабразивной резки и т.п. Условия производства, быстрая сменяемость номенклатуры продукции и другие факторы постепенно стирают грань между разработчиками и инженерами, дизайнерами и технологами, программистами и операторами станков с ЧПУ. Процесс разработки и изготовления проходит в одной информационной среде. Современные цифровые технологии производства обеспечивают создание объектов с высокой точностью и гарантированным качеством в кратчайшие сроки. Еще одним фактором, влияющим на нивелирование границ разделения труда, является широкое внедрение технологий трехмерной печати.

Приобретение компанией Autodesk компании-разработчика HSMWorks в октябре 2012 года стало важным этапом в изменении рынка CAM программного обеспечения. Это позволило Autodesk предоставить готовые решения для широкого круга пользователей - от дизайнеров и инженеров, до программистов станков с ЧПУ - независимо от того, какой CAD-инструмент

6

они используют. К особенностям Autodesk Inventor HSM Pro 2016 следует отнести то, что в дополнение ко всем существующим стандартным стратегиям технологий для фрезерных и токарных работ, в данный выпуск вошли новые функции адаптивной очистки, интегрированная симуляция и верификация инструментов и система постпроцессора. Добавлена функция AnyCAD - решение, обеспечивающее обмен и импорт CAD-файлов из многочисленных систем 3D-моделирования.

7

ЛАБОРАТОРНАЯ РАБОТА № 1

Интерфейс программы Inventor HSM Pro 2016.

Построение технологии двухкоординатной (2D) фрезерной обработки

Цель работы: получить навык в настройке программного обеспечения и создании управляющей программы для двухкоординатной фрезерной обработки.

Содержание работы

1.1. Знакомство с интерфейсом Inventor HSM Pro 2016

При запуске Autodesk Inventor, после установки Inventor HSM, на Лен-

те появляется новая вкладка "САМ" (рис. 1.1). Команды на вкладке CAM становятся видимыми, активными и готовыми к использованию после создания или открытия в Inventor-е файла детали или файла сборки.

Также можно загрузить любой существующий файл из поддерживае-

мых Autodesk Inventor: CATIA, SolidWorks, NX, Pro Engineer, SAT, STEP, IGES и другие стандартные форматы файлов.

Рис. 1.1. Вкладка для работы с Inventor HSM на Ленте

Общий вид Ленты при открытии вкладки "САМ" приведены на рис.

1.2.

Рис. 1.2. Общий вид ленты, при открытии вкладки "САМ"

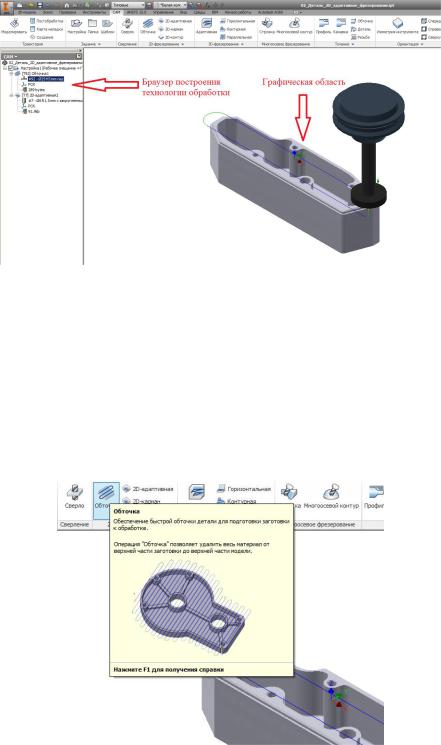

Инструменты и команды, размещенные на Ленте, сгруппированы в функциональные группы на Панелях: Траектория, Задание, Сверление, 2D-

фрезерование и т.д. Построение собственно процесса механической обработки происходит в графической области, а дерево построения отображается в

Браузере (рис. 1.3).

8

Рис. 1.3. Браузер и графическая область для построения технологии механической обработки

Контекстозависимый ленточный интерфейс вкладки САМ аналогичен по своему функционалу другим вкладкам Autodesk Inventor и предлагает пользователю инструменты и операции в зависимости от решаемых задач: выбор или создание траектории обработки детали, генерация управляющей программы, настройка операций сверления и т.д. Задержка указателя мыши на пару секунд на инструменте Ленты приводит к появлению анимированной подсказки, облегчающей дальнейшую работу пользователя (рис. 1.4).

Рис. 1.4. Анимированная подсказка при выборе инструмента "Обточка"

1.2. Создание детали для последующего моделирования обработки

Приступим к моделированию детали, которая в последующем будет подвергнута двухконторному (2D) фрезерованию.

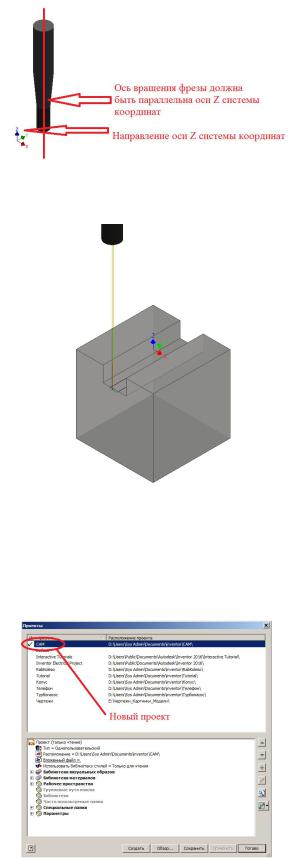

Предварительно следует сделать важное замечание: для всех слу-

чаев 2D и 3D фрезерования следует учитывать то, что инструмент фреза располагается своей осью вращения вдоль оси Z (рис. 1.5). Во избежание сложностей с переориентацией детали в дальнейшем, на начальном этапе проек-

9

тирования моделирование детали следует проводить таким образом, чтобы обрабатываемые контуры были расположены в плоскости XY (рис. 1.6).

Рис. 1.5. Параллельность оси вращения инструмента оси Z системы координат рабочего пространства

Рис. 1.6. Обрабатываемый контур находится в плоскости XY системы координат

На первом этапе создадим новый проект, используя Менеджер проектов и присвоим ему имя CAM (рис. 1.7). Учитывая приведенное замечание, создадим новый эскиз в плоскости XZ с размерами, показанными на рис. 1.8.

Рис. 1.7. Создание нового проекта САМ

10