Методическое пособие 799

.pdf

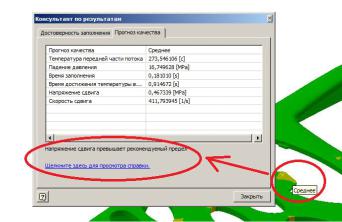

диалоговом окне "Консультант по результатам". Обратите внимание на то, что достоверность заполнения данной области является высокой.

Откройте вкладку "Прогноз качества" и просмотрите результаты. Обратите внимание на то, что прогнозируется высокое качество.

В графическом окне выберите желтую область, как показано на рис.

5.26.

Рис. 5.25. Анализ результатов "хорошей области"

Рис. 5.26. Анализ результатов "желтой области"

Просмотрите результаты для данной части детали. Обратите внимание, что достоверность заполнения данной области является средней, а примечание на вкладке "Прогноз качества" означает, что напряжение сдвига превышает рекомендованный предел (рис. 5.27). Нажмите "Щелкните здесь для просмотра справки".

121

Рис. 5.27. Окно "Консультант по результатам"

На странице "Прогноз среднего качества" откроется окно справки Mold Design. При нажатии данной ссылки в диалоговом окне "Консультант по результатам" автоматически откроется справочная документация в соответствии с типом полученного прогноза для пояснения результатов. Также

предлагаются рекомендации по разрешению ситуации. В данном случае ото-

бражается сообщение о том, что напряжение сдвига превышает рекомендованный предел. При нажатии ссылки по данной проблеме отображаются дополнительные пояснения по результату, возможные причины и предложения по разрешению проблемы.

Закройте окно справки Mold Design.

Нажмите "Закрыть" в диалоговом окне "Консультант по результатам".

Для удаления отображения результатов из модели дважды щелкните узел "Результаты" в браузере "Проект пресс-формы". Сверните отображение подузлов "Результаты".

5.6. Определение параметров пуансона и матрицы. Использование команды "Усадка детали"

Команда "Усадка детали"  используется для оценки процента усадки, который формируется на основе размеров пресс-формы. Усадка является

используется для оценки процента усадки, который формируется на основе размеров пресс-формы. Усадка является

неотъемлемой частью процесса литья под давлением и возникает при остывании расплава в детали.

При необходимости размеры пресс-формы могут впоследствии корректироваться до получения размеров детали в соответствии со спецификациями проекта. Перед запуском моделирования усадки необходимо определить материал, а также создать, по крайней мере, одно расположение шейки питателя (что было нами сделано в предыдущих разделах).

Выберите на ленте вкладку "Пуансон/матрица" и перейдите на панель

"Пластиковая деталь" "Усадка детали".

122

Вдиалоговом окне "Усадка детали" откройте вкладку "Предложить"

инажмите "Начало".

Нажмите "ОК" в диалоговом окне "Выполняется анализ". Просмотрите полученные результаты (рис. 5.28) и примите их к сведе-

нию. В диалоговом окне "Результаты" содержится следующая информация:

-номинальные размеры: исходные размеры продукта;

-припуск на усадку: значение по умолчанию 0%, но его можно изме-

нить;

-размеры матрицы пресс-формы: эти значения рассчитываются путем сложения значений допуска на усадку и исходных размеров детали;

-расчетная усадка: результат моделирования усадки на основе размеров матрицы пресс-формы;

-расчетные размеры: значения, полученные при вычитании расчетной усадки из размеров матрицы пресс-формы.

Рис. 5.28. Результаты моделирования усадки детали

Если расчетные размеры близки по значению к номинальным размерам, размеры матрицы пресс-формы можно оставить без изменений. Если расчетные и номинальные размеры существенно различаются, для повторного определения припуска на усадку можно использовать значения усадки. Либо, значения можно вручную откорректировать перед повторным выполнением моделирования. В этой лабораторной работе рассчитанные значения являются недопустимыми. Необходимо повторить моделирование с использованием в качестве припуска на усадку расчетных значений усадки.

Нажмите "ОК" в диалоговом окне "Сводка".

123

Для замены текущих значений нажмите "Да" в диалоговом окне "Ре-

дактировать усадку". В браузере "Проект пресс-формы" создается узел

"Усадка" (рис. 5.29).

Рис. 5.29. Узел "Усадка" в браузере

Вбраузере "Проект пресс-формы" правой кнопкой мыши щелкните узел "Усадка" и нажмите "Редактировать элемент".

Замечание. Обратите внимание на то, что процентные значения усадки соответствуют значениям, полученным при моделировании усадки. Диапазон значений усадки представляет типичные значения в базе данных и может являться недопустимым значением. Поскольку эти значения напрямую зависят от условий обработки и геометрии детали, значения моделирования могут незначительно отличаться от этих значений.

Для повторного выполнения моделирования с использованием новых значений припуска на усадку в диалоговом окне "Усадка" детали откройте вкладку "Предложить" и нажмите "Начало".

Вдиалоговом окне "Результаты анализа существуют" нажмите

"Да".

Нажмите "ОК" в диалоговом окне "Выполняется анализ". Просмотрите результаты моделирования. Обратите внимание на то, что

вэтот раз номинальные размеры детали близки по значениям к расчетным размерам. Теперь размеры матрицы пресс-формы являются допустимыми.

Нажмите "ОК" в диалоговом окне "Сводка".

Для замены значений усадки детали нажмите "Да" в диалоговом окне

"Усадка детали".

5.7. Определение параметров пуансона и матрицы. Определение заготовки под пуансон и матрицу

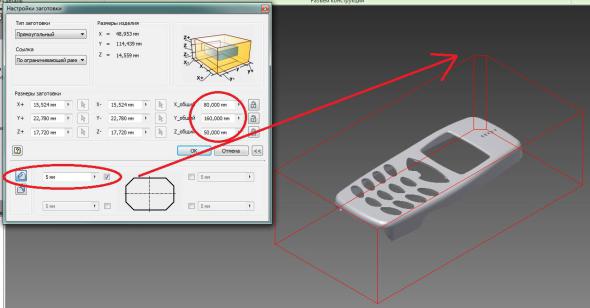

Для проектирования пуансона и матрицы пресс-формы необходимо определить размеры заготовки, из которых они будут получены.

Выберите на ленте вкладку "Пуансон/матрица" и перейдите на панель

"Пластиковая деталь" → "Задать настройки заготовки" (рис. 5.30).

124

Рис. 5.30. Настройка заготовки для пуансона и матрицы пресс-формы

Укажите тип заготовки "Прямоугольник" и введите следующие размеры заготовки:

X_общий: 80 мм;

Y_общий: 160 мм;

Z_общий: 50 мм.

Нажмите "Дополнительно" (»). Появится диалоговое окно "Задать настройки заготовки". Обратите внимание на то, что можно спроектировать прямоугольную заготовку с использованием защиты от случайных ошибок. При этом можно добавлять закругления и фаски.

Нажмите "Фаска" в диалоговом окне "Задать настройки заготовки"

и установите флажок рядом с верхним левым углом заготовки. Введите значение 5 мм.

Нажмите "ОК" в диалоговом окне "Задать настройки заготовки".

Нажмите "ОК" в диалоговом окне "Именование файлов" для принятия значений по умолчанию. Мы получим модель заготовки как на рис. 5.31.

125

Рис. 5.31. Готовая модель заготовки под пуансон и матрицу

5.8. Определение параметров пуансона и матрицы. Определение предохраняемой поверхности и поверхности разделения

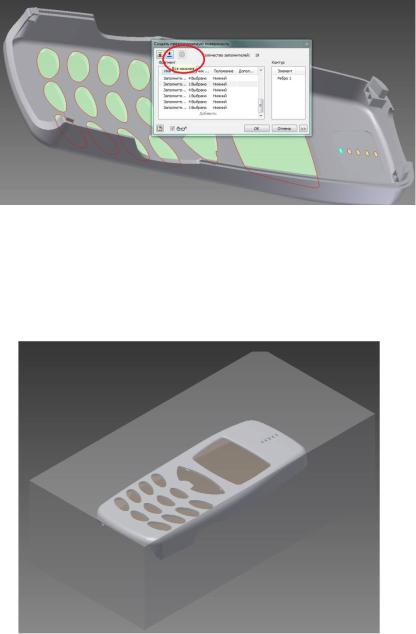

Выберите на ленте вкладку "Пуансон/матрица" панель "Разъем конструкции" "Создать предохраняемую поверхность" (рис. 5.32).

Рис. 5.32. Диалоговое окно "Создать предохраняемую поверхность"

Для запуска процесса вычисления нажмите "Автоматическое обнаружение". Установите ориентацию модели как показано на рис. 5.32. Выделенные на рис. 5.33 фрагменты будут созданы с помощью специальных вставок, поэтому эти предохраняемые поверхности должны быть удалены после их автоматического обнаружения.

126

Рис. 5.33. Фрагменты, подлежащие удалению

Важно учитывать, что при создании предохраняемых поверхностей исходной точкой является алгоритм создания фрагментов в Inventor Mold Design. Просмотрите обнаруженные системой предохраняемые поверхности. Добавьте или удалите заполнители в соответствии с индивидуальными требованиями и автоматически созданными результатами.

Определите имя каждого фрагмента, который необходимо удалить. Для этого установите на нем указатель мыши в графическом окне. Запомните эти имена.

В диалоговом окне "Создание предохраняемой поверхности" прокру-

тите список фрагментов и найдите любой из указанных в предыдущем шаге. Выберите этот фрагмент и убедитесь, что он выделен в графическом окне. Для удаления фрагмента нажмите кнопку Delete на клавиатуре. Вы должны получить результат, как представлено на рис. 5.34.

Рис. 5.34. Удаление фрагмента

127

Удалите другие фрагменты поверхности, показанные на рис. 5.33. Убедитесь, что на четырех квадратных вырезанных фигурах фрагменты отсутствуют, а также что не были удалены другие фрагменты в модели.

Для обеспечения высокого качества поверхностей готового продукта нажмите "Все нижние" в диалоговом окне "Создание предохраняемой по-

верхности" для перевода предохраняемых поверхностей к нижним краям модели (рис. 5.35).

Рис. 5.35. Перевод всех фрагментов в нижнее положение

Для создания предохраняемых поверхностей нажмите "ОК" в диалого-

вом окне "Создание предохраняемой поверхности". В результате мы полу-

чим рис. 5.36.

Рис. 5.36. Модель детали с предохраняемыми поверхностями

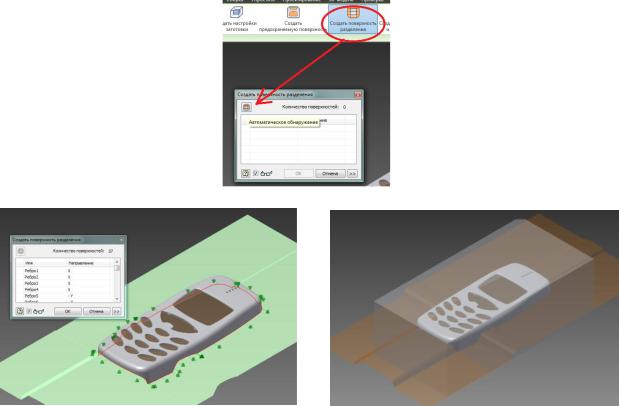

На следующем этапе необходимо создать поверхности разделения заготовки на собственно пуансон и матрицу пресс-формы. Для этого выбираем

128

на ленте вкладку "Пуансон/матрица" панель "Разъем конструкции" "Создать поверхность разделения".

Для запуска процесса вычисления нажмите "Автоматическое обнаружение". Для создания поверхности, как показано на рис. 5.37, нажмите

"ОК" в диалоговом окне "Создание поверхности разделения".

Рис. 5.37. Создание поверхности разделения

5.9. Определение параметров пуансона и матрицы. Генерация пуансона и матрицы

Перед генерацией пуансона и матрицы используем функцию диагностики разделения для проверки успешного создания разделяющей поверхности.

В случае наличия проблем с разделяющей поверхностью, например, протечки из отверстия или трещины, отображается список проблем. Потенциальные проблемы можно выделить в графическом окне путем их выбора в списке.

Выберите на ленте вкладку "Пуансон/матрица" и перейдите на панель

"Разъем конструкции" "Создать пуансон и матрицу"  .

.

Для запуска анализа разделения в диалоговом окне выберите "Про-

смотр/диагностика". Откройте вкладку "Диагностика разделения" "Список проблем". В этом диалоговом окне содержится информация о наличии в модели подрезанных граней. Для этих граней следует использовать

129

вставки для обеспечения возможности свободного извлечения продукта. Создание вставок не рассматривается в данной лабораторной работе.

Откройте вкладку "Просмотр".

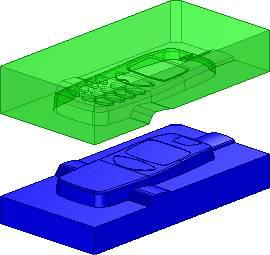

Поверните модель. Обратите внимание на то, что тела пуансона и мат-

рицы выделены синим и зеленым цветом.

Зеленый цвет указывает тело матрицы с положительным углом уклона в направлении извлечения.

Синий цвет указывает тело пуансона с отрицательным углом уклона в направлении извлечения.

Перетащите регулятор "Разделение тела" до упора вправо. Разделение тел пуансона и матрицы выполняется, как показано на рис. 5.38. Регулятор "Разделение поверхности" показывает, как будут выглядеть тела пуансона и матрицы. Это упрощает выявление возможных ошибок в разъеме конструкции до фактического создания деталей. В данном проекте грани пуансона и матрицы являются удовлетворительными.

Рис. 5.38. Сгенерированные пуансон и матрица пресс-формы

Нажмите "ОК" для создания пуансона и матрицы.

Нажмите "ОК" для принятия значений по умолчанию в диалоговом ок-

не "Именование файлов".

При этом из просмотра удаляется ведущая отливаемая деталь, и отображаются указанные пуансон и матрица. Тело пуансона отображается как непрозрачное, а матрицы - прозрачное.

Завершаем проектирование пуансона и матрицы выбрав команду "Завершить пуансон/матрица" в правом верхнем углу ленты.

Сохранив связанные файлы мы получим в папке проекта новые файлы моделей пуансона (имя файла имеет вот такое окончание:…….CR_Base.ipt) и матрицы (имя файла имеет вот такое окончание:…….CV_Base.ipt) (см. рис. 5.39). Эти модели могут быть переданы в сторонние САПР, например

130