Методическое пособие 799

.pdf

Введите новое имя "Нарезание резьбы M5" и нажмите клавишу

"Enter".

Отредактируем инструмент и параметры. Щелкните правой кнопкой мыши операцию "Нарезание резьбы M5". Выберите в контекстном меню ко-

манду "Редактировать".

На вкладке "Инструмент" перейдите в "Библиотеку инструментов" и выберите инструмент № 43 - правосторонняя резьба Ø5 Х 1 мм 0°.

На вкладке "Высоты", во избежание нарушения заглушки, следует уменьшить глубину таким образом, чтобы она была меньше, чем обычная "Глубина". Для этого в группе "Высота снизу" установите для параметра "Смещение снизу" значение 2,0 мм. Это позволяет уменьшить глубину на 2

мм.

Перейдите на вкладку "Цикл" и измените цикл сверления на цикл нарезания резьбы: щелкните вкладку "Цикл" и выберите пункт "Правосторонняя резьба".

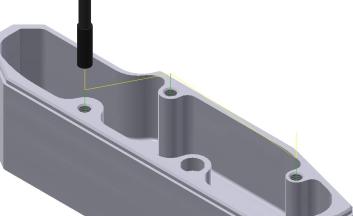

Запустим автоматический расчет траектории перемещения инструмента при нарезании резьбы. Траектория перемещения инструмента рассчитывается и отображается в графическом окне (рис. 3.39).

Рис. 3.39. Траектория перемещения инструмента при нарезании резьбы

3.2.3.6. Подготовка ступенчатого отверстия (цекование) Просверлим отверстие диаметром 4,5 мм.

Выберите инструмент "Сверление".

В Библиотеке инструментов выберите инструмент №33 - Ø4.5 mm

сверло.

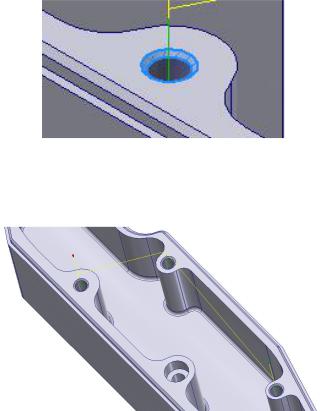

На вкладке "Геометрия" выберите нижнюю цилиндрическую грань ступенчатого отверстия как показано на рис. 3.40.

71

Рис. 3.40. Выбор грани для сверления

На вкладке "Значения высоты" выполним соответствующую настрой-

ку, задав верх заготовки в качестве начала для верхней части (это связано с тем, что это отверстие с цековкой, а цилиндр начинается немного ниже).

Выберем в раскрывающемся меню "Верх модели".

На вкладке "Циклы" выберите пункт "Цекование – остановка и возврат к быстрому ходу".

Для автоматического запуска расчета траектории перемещения инструмента щёлкнем кнопку "ОК". Траектория перемещения инструмента рассчитывается и отображается в графическом окне.

3.2.3.7. Сверление ступенчатого отверстия (зенкование)

Для цекования ступенчатого отверстия 4,5 мм используется команда "2D-карман" и инструмент фреза с плоским концом диаметром 4 мм.

Выберите команду "2D-карман". В открывшемся диалоговом окне в качестве инструмента выберем инструмент № 5 - фреза с плоским торцом

Ø4 мм.

Не закрывая диалоговое окно настройки операции, перейдем на вкладку "Геометрия" и выберем ребро в нижней части отверстия с цековкой (рис. 3.41).

Рис. 3.41. Выбор поверхности для цекования

Не закрывая диалоговое окно настройки операции, перейдем на вкладку "Проходы". Изменим значение параметра "Максимальный шаг" на 0,5 мм, снимем флажок с параметра "Припуск", значение остальных параметров

оставим по умолчанию.

72

Перейдем на вкладку "Связки". Для того чтобы инструмент погружался в центре отверстия отключим подвод: развернем группу "Ходы и переходы" и снимем флажок "Подвод (вход)".

После этого откорректируем отвод для достижения более плавного выхода. Зададим для параметра "Расстояние линейного отвода" значение 0,0

мм, для параметра "Радиус горизонтального отвода" - значение 1,0 мм. Укажите в качестве "Положения предварительного сверления" пред-

варительно просверленное отверстие, как показано на рис. 3.42. Разверните группу "Наклон" и в раскрывающемся меню "Тип наклона" выберите пункт

"Врезание".

Рис. 3.42. Настройка параметров вкладки "Связки"

Запустив команду автоматического расчета траектории мы получим траекторию, как представлено на рис. 3.43.

Рис. 3.43. Результат расчет траектории движения инструмента на операции

"2D-Контур"

73

3.2.3.8. Выполнение скруглений и снятие фасок

Три отверстия малого диаметра имеют фаски, которые можно обработать в одной операции "Сверление" с помощью инструмента зенковки.

Создадим операцию "Сверление". На вкладке "Инструмент" из Библиотеки инструментов выберем инструмент № 60 - зенковка Ø10 мм 90 .

На вкладке "Геометрия" установим флажок "Выбрать одинаковый диаметр" и выберем фаску одного из отверстий (рис. 3.44). Фаски двух других отверстий выбираются автоматически, так как они являются идентичными первому.

Рис. 3.44. Выбор фаски малого отверстия

Запустив рас чет траектории, получим результат, представленный на рис. 3.45.

Рис. 3.45. Результат расчета траектории обработки фасок

Для обработки фаски вдоль наружной кромки используем метод "2D-

контур". На вкладке "Инструмент" из Библиотеки инструментов выберем инструмент № 50 - фреза Ø10 мм 45° фаска.

Замечание. Так как фаска уже существует как элемент модели, имеется две кромки для выбора в качестве геометрии: одна в верхней, а другая в нижней части фаски. В Inventor HSM можно использовать любую из них, но в большинстве случаев при выборе нижней кромки обеспечивается наиболее удобная настройка параметров. Однако в обоих случаях Inventor HSM позволяет автоматически рассчитать правильное горизонтальное смещение. Необходимо задать только дополнительное смещение вертикальной кромки.

Не закрывая диалоговое окно настройки, перейдем на вкладку "Геометрия" и выберем нижнюю кромку фаски в качестве контура как показано на рис. 3.46.

74

Перейдем на вкладку "Проходы".

Замечание. Если в качестве инструмента выбрана фасочная фреза, то параметр "Фаска" включается автоматически, и отображаются параметры

"Ширина фаски" и "Смещение кромки фаски". Поскольку выбрана кромка фактического элемента фаски в модели, нет необходимости задавать параметр "Ширина фаски". Однако, чтобы убедиться в том, что режущая кромка инструмента не совпадает с нижней кромкой фаски, необходимо задать

"Смещение кромки фаски".

Задайте в поле "Смещение кромки фаски" значение 0,25 мм.

Запустив автоматический расчет траектории движения инструмента, получим результат, представленный на рис. 3.47.

Рис. 3.46. Выбор контура фаски

Рис. 3.47. Результат построения траектории обработки фаски

Создание траектории перемещения инструмента для этой детали завершено.

75

Вопросы для контроля

1.Как происходит настройка параметров нового инструмента для операции нарезания резьбы?

2.С помощью какой команды производится цековка ступенчатых отверстий?

3.Поясните выбор инструмента для обработки фаски в предварительно выполненных отверстиях.

4.Как осуществляется настройка операции обработки фаски по контуру детали?

76

ЛАБОРАТОРНАЯ РАБОТА № 4

Работа с командами "Постобработка" и "Карты наладки"

Цель работы: получить навык в проектировании управляющей программы для стойки с ЧПУ и создании карт наладок для спроектированной стратегии механической обработки.

Содержание работы

4.1. Основные теоретические сведения

Ранее (см. лабораторные работы № 1 и № 2) нами уже упоминались такие команды как "Постобработка" и "Карта наладки". Рассмотрим более подробно сведения об этих командах.

Постобработка - это процесс преобразования аппаратно-независимых данных о траектории движения инструмента (фрезы, резца и т.п.) и заготовки (обрабатываемой детали) в машинно-ориентированный код управляющей программы (УП), который можно реализовать непосредственно на станках с

числовым программным управлением (ЧПУ).

При постобработке операций данные о расположении инструмента и связанные метаданные (например, описание задания и комментарии к операциям) переносятся в постпроцессор. Конфигурация постпроцессора полностью отвечает за преобразование всех этих данных в значимый код УП. В конфигурации могут быть проигнорированы любые входные данные или может быть выполнен вывод дополнительных данных, которые не были извлечены непосредственно из данных о расположении инструмента.

Inventor HSM поставляется с настраиваемыми конфигурациями постпроцессора для всех широкодоступных устройств/станков с ЧПУ. К типовым постпроцессорам относятся Fanuc, Heidenhain, Haas, Hurco, Mazak, MillPlus,

Okuma, Siemens, Yasnak и другие. Конфигурации постпроцессора можно обновлять для соответствия конкретным требованиям производства.

Для выполнения этой задачи Inventor HSM содержит гибкий и производительный постпроцессор на основе языка программирования JavaScript. JavaScript не следует связывать с языком программирования Java, это абсо-

лютно разные языки программирования. Для желающих более подробно познакомится с этим языком программирования можно посоветовать книгу Джона Поллока "JavaScript"[ (1)]. Руководство разработчика" или русскоя-

зычный ресурс https://learn.javascript.ru/ [ (2)].

Построцессор используется как для создания программ ЧПУ, так и для создания карт наладки.

Постпроцессор предназначен для вывода текстовых данных, поэтому при необходимости обмена данными с другими приложениями следует выбрать текстовый формат, чтобы по возможности упростить последующую разработку. Постпроцессор оптимизирован для повышения производительности. Обычно программы ЧПУ создаются за секунды (выходные данные

77

часто превышают 6-7 МБ/с). Естественно, фактическая производительность сильно зависит от конкретной конфигурации постпроцессора. Компания Autodesk постоянно осуществляет поддержку пользователей и ответы на большинство вопросов, связанных с работой постпроцессора, можно найти на форуме компании по адресу: http://forums.autodesk.com/t5/inventor-hsm- hsmworks-cam/ct-p/213 [ (3)].

Таким образом, постпроцессор (свое название он получил потому что процесс преобразования совершается после генерации траектории движения инструмента) по сути является транслятором (программным модулем), ко-

торый преобразует управляющую траекторию в управляющую программу.

Управляющая траектория - это путь инструмента (Toolpath), который создается в CAM-системе на основе геометрии детали.

Управляющая программа - это программа обработки, которая передается на станок. Обычно это текстовый файл, с командами перемещения (NCпрограмма или NC-code) и технологическими командами на языке программирования конкретной стойки ЧПУ и предназначенный для конкретного станка.

Для лучшего понимания различий и взаимосвязей между управляющей траекторией (УТ) и управляющей программной (УП) можно рекомендовать следующую таблицу.

|

Особенности УТ и УП |

||

Характери- |

Управляющая траектория (УТ) |

Управляющая программа (УП) |

|

стика |

|

|

|

Создатель |

Генерируется CAM-системой |

Генерируется постпроцессо- |

|

ром |

|||

|

|

||

|

Во внутреннем представлении |

|

|

|

CAM-системы в файле проек- |

Хранится в независимом тек- |

|

Место хра- |

та обработки. Может быть со- |

стовом файле. Формат файла |

|

нения |

хранена в текстовый файл, на- |

зависит от конкретного типа |

|

|

зываемый CLDATA или CL- |

оборудования. |

|

|

файл (CL-Cutter Location) |

|

|

|

Универсальна. Не зависит от |

|

|

|

конкретного оборудования, но |

Неуниверсальна. Предназначе- |

|

Универсаль- |

предполагает использование |

||

ность |

конкретного типа станка (фре- |

на для конкретного станка |

|

(стойки с ЧПУ). |

|||

|

зерный, токарный, 3D-принтер |

||

|

|

||

|

и т.п.). |

|

|

|

|

|

|

NC-программа написана в G-кодах. По своей сути постпроцессор является частью обрабатывающего оборудования.

Системы управления станка должны выполнять команды в соответствии со стандартами (EIA/ISO) программирования системы ЧПУ независимо

78

от типа станка. В соответствии с этим стандартом, например, команда M08 служит для включения подачи охлаждающей эмульсии. Большинство производителей оборудования соблюдают стандарты команд выполнения основ-

ных подготовительных (группа G) и вспомогательных (группа М) функ-

ций.

Однако каждый тип оборудования выполняет специализированные функции (циклы сверления, нарезания резьбы, фрезерования и т.п.), и соответствие этих функций определенному стандарту зачастую не соблюдается. Это приводит к тому, что команды, служащие для выполнения специализированных функций, индивидуальны для каждого станка. Кроме того, чтобы дифференцировать себя от конкурентов на рынке, производители оборудования добавляют широкое разнообразие специальных функций, которые привлекают внимание клиентов к их специфическим изделиям. Все это делает фактически невозможным использование одной NC программы для разных комбинаций "станок - система ЧПУ".

Если учитывать эти факторы, то становится понятно, почему получение хорошей NC-программы напрямую зависит от качества постпроцессора. Таким образом, постпроцессор, отлаженный для одной компании (предприятия), не всегда подойдет для другой. Даже если в комплекте с САМсистемой поставляются постпроцессоры для специфических комбинаций "станок - система ЧПУ", то маловероятно, что такой постпроцессор сгенерирует NC-программу в точном соответствии с требованиями клиента и станка.

В силу вышеназванных причин, пользователи САМ вынуждены выбирать одно решение из трех возможных вариантов:

-использовать NC-программу как есть (возможно возникновение проблем для оператора станка);

-редактировать каждую NC-программу (возможно возникновение ошибок, на устранение которых затрачиваются значительные материальные

ивременные ресурсы);

-изменить конфигурацию постпроцессора (требуется персонал с соответствующей квалификацией или сторонняя помощь).

Более эффективный путь - использование одного из нескольких универсальных постпроцессоров, существующих сегодня на рынке. Эти программы совместимы с наиболее популярными САМ-системами и созданы компаниями, которые специализируются в данной области. Универсальные постпроцессоры имеют достаточно инструментов для получения NCпрограмм для разнообразных сложных станков и поддерживают специальные функции систем ЧПУ.

Чтобы использовать существующие САМ-данные, универсальный постпроцессор поддерживает множество форматов, включая CATIA, UGII, APT, NCL, VARIMETRIX и др. Возможность макропрограммирования на специально созданном языке промышленного интерфейса (FIL - Factory Interface Language) позволяет настроить универсальный постпроцессор для любой комбинации "станок - система ЧПУ".

79

Возможным решением проблем использования постпроцессоров было бы принятие станкостроительной промышленностью современного и более жесткого стандарта для NC программирования. Такой стандарт позволил бы программу, разработанную для некоего станка, использовать для любой комбинации "станок - система ЧПУ", независимо от изготовителя. Это фактически устранило бы потребность в разработке постпроцессоров для новых станков, которые будут соответствовать стандарту.

Для справки. Такой стандарт уже существует примерно с середины 70- х годов прошлого века. Он известен как BCL (Binary Cutter Location), он был создан по инициативе военных ведомств США с тем, чтобы преодолеть проблему несовместимости NC-программ со станками в проектах по перемещению производства критических компонентов с одного завода на другой. Однако его внедрение ограничено несколькими причинами: соответствие станков такому стандарту потребовало бы дополнительных затрат производителей оборудования, и основная причина - невозможность сотрудничества лидеров станкостроительной промышленности в силу конкурентного характера данной отрасли. Тем не менее несколько производителей станочного оборудования предлагают в качестве опции соответствие своего оборудования стандарту BCL, но большинство САМ-систем не способны генерировать BCL файл.

Другим решением, позволяющим вообще отказаться от использования постпроцессоров, является концепция STEP NC [ (4)]. Этот стандарт позволяет базе данных модели изделия служить в качестве информации, передающейся на станок с ЧПУ. При этом становятся ненужными отдельные файлы траекторий движения инструмента, содержащие G или М команды, а, следовательно, и постпроцессоры. Это иной подход к NC-программированию.

Компании, производящие САМ программное обеспечение, предлагают программы, которые позволяют их пользователям читать файлы STEP NC и генерировать траектории движения инструмента. Тем самым пользователи подготавливаются к введению общих стандартов обмена данных, позволяющих регулировать поток цифровой информации с помощью Интернета.

4.2. Работа с командой "Постобработка"

В данной лабораторной работе нами будут использованы результаты, полученные в ходе выполнения лабораторной работы 3.

При открытии файла модели Обозреватель Inventor находится в состоянии "Модель", его необходимо перевести в состояние САМ (рис 4.1).

Для того чтобы выполнить постобработку траекторий перемещения инструментов, выбираем первую операцию  , а затем выбира-

, а затем выбира-

ем на ленте вкладку CAM панель "Траектория" "Постобработка"  .

.

Отобразится диалоговое окно "Постобработка" для обеспечения конфигурации постпроцессора (рис. 4.2).

80