Технологичность конструкций. лабораторный практикум. Кузовкин А.В., Золототрубова Ю.С

.pdf

Запускаем расчет траектории перемещения инструмента, нажав кнопку "ОК" в нижней части диалогового окна "Операция" (рис. 2.32).

Рис. 2.32. Результат расчета траектории операции "Сверление"

2.4. Разработка управляющей программы для оборудования с ЧПУ

После того, как нами были смоделированы все операции механической обработки необходимо разработать управляющую программу (УП) для уст-

ройства числового программного управления оборудованием (ЧПУ). Под

УП понимают последовательность команд на языке программирования, обеспечивающих заданное функционирование рабочих органов станка.

Характерной особенностью УП является то, что информация о траектории движения инструмента, скорости резания, подачи и других технологических параметрах задается в цифровом виде, который называют G-код.

G-код - условное именование языка программирования устройств с ЧПУ. Он был создан компанией Electronic Industries Alliance в начале 1960-х.

Окончательная доработка была одобрена в феврале 1980 года как стандарт RS274D. Комитет ISO утвердил G-код как стандарт ISO 6983-1:2009, Госкомитет по стандартам СССР - как ГОСТ 20999-83. В отечественной технической литературе G-код обозначается как код ИСО 7-бит (ISO 7-bit).

Программа, написанная с использованием G-кода, имеет жесткое строение. Все команды управления объединяются в кадры - группы, состоящие из одной или более команд. Кадр завершается символом перевода строки (CR/LF) и имеет номер, за исключением первого кадра программы и комментариев. Первый, а в некоторых случаях ещё и последний, кадр содержит только один знак «%». Завершается программа командой M02 или M30. Комментарии к программе размещаются в круглых скобках, как после программных кодов, так и в отдельном кадре.

Порядок команд в кадре строго не оговаривается, но традиционно предполагается, что первыми указываются подготовительные команды (на-

41

пример, выбор рабочей плоскости), затем команды перемещения, затем выбора режимов обработки и технологические команды.

Процесс автоматического перевода смоделированной нами маршрутнооперационной технологии механической обработки детали в УП, написанную с использованием G-кода, получил название "постобработка".

Прежде чем приступить непосредственно к постобработке проведем контроль правильности смоделированного технологического процесса сред-

ствами Inventor HSM Pro 2016.

2.4.1. Визуальное моделирование траектории перемещения инструмента

Выберем в браузере пункт "Настройка …" (рис.2.33). После этого на ленте в закладке "Траектория" выбираем команду "Моделировать"  . После этого открывается диалоговое окно "Моделирование", в котором можно настроить представление заготовки, инструмента, траекторий и т.п.

. После этого открывается диалоговое окно "Моделирование", в котором можно настроить представление заготовки, инструмента, траекторий и т.п.

Рис. 2.33. Вызов диалогового окна "Моделирование"

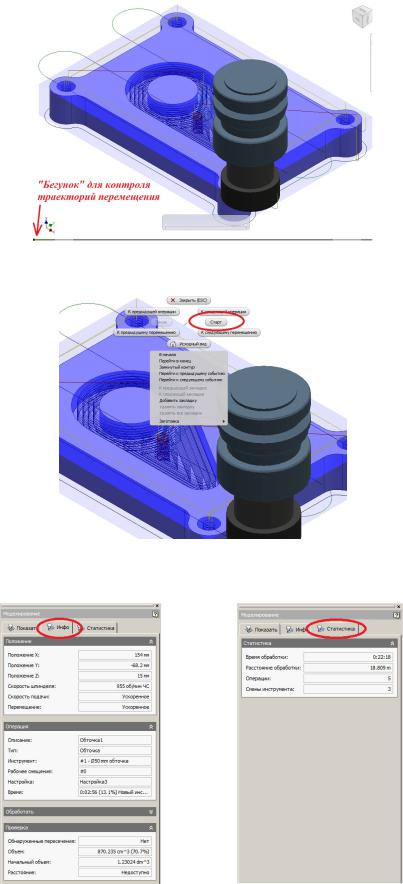

Результат настройки диалогового окна "Моделирование" представлен на рис. 2.34. В нижней части графического окна расположен "бегунок", который позволяет контролировать траекторию перемещения инструмента в ручном режиме в течение всего процесса обработки. Если по щелчку правой кнопки мыши вызвать контекстное меню (рис. 2.35) то имеется возможность настроить процесс контроля как в автоматическом режиме, нажав клавишу "Старт", так и отдельно по каждой операции.

Кроме того, используя вкладки "Инфо" и "Статистика" на диалоговом окне "Моделирование", можно получить информацию о времени обработки, объеме удаляемого материала, наличии пересечения инструмента с поверхностью детали и другую полезную информацию (рис. 2.36).

42

Рис. 2.34. Контроль траектории инструмента в ручном режиме

Рис. 2.35. Настройка контроля траектории инструмента через контекстное меню

Рис. 2.36. Вкладки "Инфо" и "Статистика" диалогового окна "Моделирование"

43

На предприятиях, непосредственно на рабочих местах станочников используются такие технологические документы, как карты наладок. На них отображается основная информация по технологическим режимам, используемому инструменту и оборудованию. Получить такую карту наладок можно, воспользовавшись командой "Карта наладки"  , которая расположена на ленте. При вызове этой команды нас попросят выбрать папку, в которой будет размещена сформированная карта наладки (рис. 2.37). Так как в данном учебном пособии все работы выполняются в проекте САМ (см. лабораторную работу 1), то и карту наладки мы разместим в папке данного проекта, присвоив имя "Postprocess".

, которая расположена на ленте. При вызове этой команды нас попросят выбрать папку, в которой будет размещена сформированная карта наладки (рис. 2.37). Так как в данном учебном пособии все работы выполняются в проекте САМ (см. лабораторную работу 1), то и карту наладки мы разместим в папке данного проекта, присвоив имя "Postprocess".

Рис. 2.37. Выбор папки для сохранения карты наладки

Результатом будет являться документ в формате *.html (рис. 2.38).

2.4.2. Постобработка и создание УП

Прежде чем приступить к созданию собственно УП, дадим некоторые вводные сведения о постобработке.

Постпроцессор - это программный модуль, предназначенный для преобразования управляющей траектории, сформированной CAM-системой, в управляющую программу для конкретного станка с ЧПУ с учетом особенностей его кинематики.

Управляющая траектория - это путь инструмента (Toolpath), который создается в CAM-системе, на основе геометрии детали.

Управляющая программа (УП) - это программа обработки, которая передается на станок. Это текстовый файл, с командами перемещения (G- code) и технологическими командами на языке программирования конкретной стойки ЧПУ и предназначенный для конкретного станка.

До этого момента мы занимались созданием файла, содержащего информацию о положении, траектории инструмента, режимах резания и других технологических параметрах. Теперь нам необходимо запустить в работу

44

постпроцессор, который обрабатывает эти данные и формирует УП программу для определенного станка.

Рис. 2.38. Карта наладки

Основное назначение постпроцессора - преобразовать управляющую траекторию в управляющую программу обработки, предназначенную для

45

конкретного станка. В самом простом представлении, постпроцессор это транслятор, преобразующий данные из одного формата в другой. Постпроцессор обычно не интерактивен и действительно работает в режиме транслятора. Но не стоит воспринимать постпроцессор как обычный конвертор. Постпроцессор всегда наполнен технологической логикой и множеством специальных функций.

Постпроцессоры бывают нескольких типов: внешний, встроенный и индивидуальный.

1)Внешний постпроцессор получает на вход промежуточный файл CL-DATA и работает только с ним. Файл CL-DATA выдается CAM-системой через специальную команду экспорта управляющей траектории. Таким образом, работа внешнего постпроцессора автономна, и вообще не привязана к CAM-системе.

Внешний постпроцессор часто называют "Обобщенным постпроцес-

сором" (Generalized postprocessor). Такое название акцентирует независимость постпроцессора от используемой CAM-системы. Он принимает на вход файл формата CL-DATA (Cutter Locations DATA) – данные о положении инструмента. Этот формат официально принят стандартом DIN 66215-1 и поддерживается большинством CAM-систем.

Преимуществом внешнего постпроцессора является то, что он настраивается только один раз на конкретный станок. Для всех CAM-систем постпроцессор одинаков. Этот фактор имеет значение, если при создании программ для одного и того же станка на предприятии используются различные CAM-системы. Например, технологическое бюро по механообработке основного производства использует NX (Unigraphics), а техбюро инструментального производства Mastercam.

Такая ситуация встречается на крупных предприятиях, но, практически, не встречается в средних и мелких компаниях. Кроме этого, поскольку постпроцессор не делается индивидуально для каждой CAM-системы, а настраивается только на конкретный станок, то он более широко тиражируем.

Вследствии этого, он обычно стоит дешевле и, как правило, есть уже готовый.

Недостатком внешнего постпроцессора является сложность настройки "под себя". Не редко внешний постпроцессор поставляется вообще в закрытом от редактирования виде, но даже если он открыт, и на предприятии есть специалисты, знающие как его настроить, все равно, возможности настройки внешнего постпроцессора гораздо меньшие чем встроенного. Очень часто настройка "под себя" становится камнем преткновения для 5-осевых станков и обрабатывающих центров. Пользователи очень часто, даже купив внешний постпроцессор, вынуждены перейти на встроенный.

2)Встроенный постпроцессор ("Native", что означает "Родной") - не только запускается из CAM-системы, но и работает с управляющей траекторией во внутреннем формате CAM-системы.

46

Встроенный постпроцессор не рассчитан на работу с файлом CLDATA, он читает управляющую траекторию прямо из CAM-системы. Естественно, каждый постпроцессор работает только со своей CAM-системой. По этой причине для каждого станка необходимо приобретать постпроцессор для каждой CAM-системы, которая используется для программирования этого станка. Именно поэтому, нередко, приходится заказывать разработку постпроцессора, так как готового нет в наличии, особенно, для новых моделей станков. Встроенный постпроцессор, также как и внешний, может поставляться в закрытом или открытом для редактирования виде.

Основным достоинством встроенного постпроцессора является возможность доступа из него к большому числу важных параметров и переменных CAM-системы. По умолчанию эти переменные не выгружаются в файл CL-DATA, и поэтому, недоступны во внешнем постпроцессоре. Хотя, в CAM-системах и существует возможность задавать дополнительные значения переменных для передачи их в файл CL-DATA, но это надо делать вручную, и крайне неудобно в работе.

Встроенный постпроцессор имеет доступ ко многим категориям параметров. Особенно важными являются полные данные об инструменте и операции. Например, номенклатурный номер патрона, или материал фрезы. Обрабатывая кадр с перемещением, встроенный постпроцессор может различить конкретный тип движения, например, подвод, врезание, отвод инструмента.

Встроенный постпроцессор может обращаться к корпоративным ба-

зам данных и PDM-системе (PDM - Product Data Management), используя те-

кущий сеанс и права пользователя. Эти данные могут использоваться встроенным постпроцессором, что позволяет заложить в него сложную технологическую логику и генерировать полностью готовые, сложные программы обработки. Внешний постпроцессор в этом смысле более ограничен чем встроенный. При создании программ обработки с большим количеством операций (20 и более), или программ с переустановами, или программ многоосевой обработки, такая технологическая логика в постпроцессоре становится просто необходимой, и внешний постпроцессор уже не может решить задачу.

Встроенный постпроцессор является более удобным решением ускоряющим работу технолога.

Встроенные постпроцессоры исторически появились позднее, чем внешние, и отставали от них по своим возможностям. На сегодняшний день, практически в каждой CAM-системе есть свой встроенный постпроцессор, содержащий полный набор необходимых функций.

3) Индивидуальный постпроцессор разрабатывается самым старым способом создания постпроцессоров, когда с помощью специальных алгоритмических языков программистом (именно программистом, а не техноло- гом-программистом) пишется постпроцессор для определенного станка, способ очень долгий, дорогой и не гибкий, но иногда единственный. Изменения в таком постпроцессоре может сделать только сам автор-разработчик.

47

Inventor HSM обладает встроенным постпроцессором, что дает нам возможность сгенерировать УП для большого набора стоек с ЧПУ. При этом набор стоек ЧПУ постоянно пополняется и актуальные обновления можно получить по этому адресу: http://cam.autodesk.com/posts/.

Вызовем команду "Постобработка"  . После этого отображается диалоговое окно "Постобработка" (рис. 2.39).

. После этого отображается диалоговое окно "Постобработка" (рис. 2.39).

Рис. 2.39. Диалоговое окно "Постобработка"

В данном окне имеется возможность выбора построцессора (см. выпадающее меню "Конфигурация постпроцессора"), настройки папки вывода (см. строку "Папка вывода"), задания номера УП, создания комментариев к УП, выбора единиц измерения (если есть необходимость в различных единицах измерений в САМ программе и УП для стойки ЧПУ) и т.д.

Произведем настройку диалогового окна "Постобработка" в следующей последовательности (рис 2.40):

-конфигурация постпроцессора: fanuc incremental.cps – Generic FANUC (with G91);

-папка вывода: назначим папку в котором расположен проект САМ:

D:\Users\.........\Documents\inventor\CAM (если расположение проекта отлича-

ется от указанного, то выберете место расположения проекта);

-имя программы: 01;

-комментарии к программе: Postprocess;

-единица: "единицы документа" (это значит, что расчет всех перемещений при пост обработке будет проводиться в тех единицах измерения, которые были заданы в модели детали);

-проследим что бы стояла "галочка" в строке "Открыть файл УП в редакторе".

48

Рис. 2.40. Настройка постобработки

Так как в диалоговом окне "Постобработка" установлен флажок "Открыть файл УП в редакторе", файл с данными постобработки автоматически загружается в Inventor HSM Edit (рис. 2.41).

Рис. 2.41. Редактор Inventor HSM Edit

В редакторе можно изменять, проверять и передавать программу на станок с ЧПУ. Редактор предоставляет ряд функций, предусмотренных для кодов УП, в том числе нумерацию/изменение нумерации, дальномер для получения координат XYZ и сравнение файлов. Кроме того, редактор содержит связь системы группового ЧПУ для надежной коммуникации RS-232 с множеством устройств ЧПУ.

Более подробно с редактором Inventor HSM Edit мы познакомимся в дальнейшем.

49

Вопросы для контроля

1.Как происходит настройка параметров нового инструмента для опе-

рации?

2.Поясните принцип настройки параметров заготовки?

3.Как получить карту наладки на смоделированные операции?

4.Что такое G-код?

5.Как осуществляется настройка диалогового окна для постобработки?

50