- •Введение

- •1. Лабораторный практикум

- •1.1. Лабораторная работа №1. Исследование вязкости жидкости

- •1.1.1. Теоретические основы

- •1.1.2. Методика проведения эксперимента

- •1.1.3. Порядок выполнения работы

- •1.1.4. Содержание отчета и его форма

- •1.2. Лабораторная работа №2. Исследование гидростатического давления Цель работы – изучение свойств гидростатического давления в замкнутой области.

- •1.2.1. Теоретические основы

- •1.2.2. Методика проведения эксперимента

- •1.2.3. Порядок выполнения работы

- •1.2.4. Содержание отчета и его форма

- •1.3. Лабораторная работа №3. Относительный покой жидкости

- •1.3.1. Теоретические основы

- •1.3.2. Математическая обработка наблюдений

- •1.3.3. Методика выполнения эксперимента

- •1.3.4. Порядок выполнения работы

- •1.3.5. Содержание отчета и его форма

- •1.4. Лабораторная работа №4. Изучение режимов течения жидкости

- •1.4.1. Теоретические основы

- •1.4.2. Методика выполнения эксперимента

- •1.4.3. Порядок выполнения работы

- •1.4.4. Содержание отчета и его форма

- •1.5. Лабораторная работа №5. Определение коэффициента вязкости жидкости методом пуазейля

- •1.5.1. Теоретические основы

- •1.5.2. Порядок выполнения работы

- •1.5.3. Содержание отчета и его форма

- •1.6. Лабораторная работа №6. Определение зависимости потерь на трение в трубе от режима течения жидкости

- •1.6.1. Теоретические основы

- •Течении

- •1.6.2. Порядок выполнения работы

- •1.6.3. Содержание отчета и его форма

- •1.7.2. Методика выполнения эксперимента

- •1.7.3. Порядок выполнения работы

- •1.7.4. Содержание отчета и его форма

- •1.8.2. Методика выполнения эксперимента

- •1.8.3. Порядок выполнения работы

- •1.8.4. Содержание отчета и его форма

- •1.9.2. Методика выполнения эксперимента

- •1.9.3. Порядок выполнения работы

- •1.9.4. Содержание отчета и его форма

- •1.10. Лабораторная работа №10. Определение коэффициента местных сопротивлений

- •1.10.1. Теоретические основы

- •1.10.2. Методика выполнения эксперимента

- •1.10.3. Порядок выполнения работы

- •1.10.4. Содержание отчета и его форма

- •1.11. Лабораторная работа №11. Тарирование расходной шайбы

- •1.11.1. Теоретические основы

- •1.11.2. Методика выполнения эксперимента

- •1.11.3. Порядок выполнения работы

- •1.11.4. Содержание отчета и его форма

- •1.12. Тестовые вопросы и задания

- •2. Контрольные работы

- •2.1. Динамика рабочих сред в регулирующих устройствах гидравлических и пневматических систем

- •2.1.1. Пример решения задачи

- •2.1.2. Задача № 1 для самостоятельного решения

- •2.1.3. Задача № 2 для самостоятельного решения

- •2.2. Ламинарное движение жидкости в специальных технических системах

- •2.2.1. Примеры решения типовых задач

- •При одновременном учете влияния давления и температуры

- •2.2.2. Задача № 3 для самостоятельного решения

- •2.2.3. Задача № 4 для самостоятельного решения

- •2.3. Гидропневматические приводы технических систем

- •2.3.1. Пример решения задачи

- •2.3.2. Задача № 5 для самостоятельного решения

- •2.3.3. Задача № 6 для самостоятельного решения

- •3. Курсовая работа

- •3.1. Тематика и содержание курсовой работы

- •3.2. Общие правила оформления курсовой работы

- •3.3. Методика гидравлического расчета сложных трубопроводных систем

- •3.4.2 Гидравлический расчет приводов главного движения протяжных станков

- •3.5.1. Структура и принцип действия гидравлического привода протяжного станка 7534

- •3.5.3. Расчет гидродинамических параметров протяжного станка при выполнении операции протягивания (рабочего хода)

- •3.5.4. Расчет гидродинамических параметров протяжного станка при выполнении операции холостого хода протяжки

- •3.5.5. Расчет гидродинамических параметров протяжного станка при выполнении операции отвода протяжки из рабочей зоны

- •3.5.6. Расчет теплообменника

- •Заключение

- •Библиографический список

- •12. Задачник по гидравлике, гидромашинам и гидроприводам: учеб. Пособие/ под ред. Б.Б. Некрасова.- м.:Высш. Шк., 1989. - 245 с.

- •13. Бутаев д.А. И др. Сборник задач по машиностроительной гидравлике: учеб. Пособие/под ред. И.И. Куколевского и л.Г. Подвивза.- м.: Машиностроение, 1981. - 484 с.

- •20. Киселев п.Г. И др. Справочник по гидравлическим расчетам: учебное пособие. - м.: Энергия, 1972. – 312 с.

- •Оглавление

- •Гоувпо «Воронежский государственный технический университет»

- •394026 Воронеж, Московский просп., 14

3.3. Методика гидравлического расчета сложных трубопроводных систем

Методика гидравлического расчета трубопроводов базируется на балансе напоров в простых и сложных трубопроводах с включенными в них насосами. При установившемся движении жидкости в трубопроводе и без учета малых скоростных напоров это соотношение имеет вид

![]() (3.1)

(3.1)

где - потребный напор, т.е. энергия, которую необходимо сообщить единице веса жидкости для ее перемещения в гидравлической системе при заданном расходе;

- статический напор, т.е. разность гидростатических напоров жидкости в конечных точках гидросистемы;

![]() - сумма потерь

напора в гидросистеме.

- сумма потерь

напора в гидросистеме.

При установившемся режиме работы, когда расход в системе трубопроводов не меняется со временем, развиваемый насосом напор равен потребному напору гидросети, т.е.

![]() .

(3.2)

.

(3.2)

Задачи о работе насосов на сеть подразделяются на две основные группы:

1) Подбор насоса

для данной гидросистемы при требуемой

подаче QН.

Решение

таких задач основано на вычислении

потребного напора

и, cледовательно,

напора насоса

.

Величины

![]() и

и

![]() являются исходными для подбора

соответствующего насоса и его двигателя.

являются исходными для подбора

соответствующего насоса и его двигателя.

2)

Определение режима работы данного

насоса в гидросистеме. Решение таких

задач основано на совместном рассмотрении

характеристик насоса и гидросистемы.

Для решения задачи в координатах Q

-

Н

строятся в одинаковом масштабе рабочая

характеристика насоса

![]() и характеристика гидросети

и характеристика гидросети

![]() ,

представляющая зависимость потребного

напора от

расхода при заданном статическом напоре

.

При этом,

величина статического напора

помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять

,

представляющая зависимость потребного

напора от

расхода при заданном статическом напоре

.

При этом,

величина статического напора

помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять

![]() (3.3)

(3.3)

где R - величина внешней нагрузки, воздействующей на шток- поршень силового гидроцилиндра;

- удельный вес рабочей жидкости;

S - активная площадь шток-поршня силового гидроцилиндра.

Для гидроцилиндра с односторонним шток-поршнем и противодействующей выдвижению штока внешней нагрузкой величина активной площади будет равна

![]() ,

,

где

![]() и

и

![]() - площади поршня и штока гидроцилиндра.

- площади поршня и штока гидроцилиндра.

Для гидродвигателя в виде гидромотора дополнительное изменение гидростатического напора сети будет равно

![]() (3.4)

(3.4)

где M - внешний крутящий момент (нагрузка) гидромотора;

![]() - рабочий объем

гидромотора.

- рабочий объем

гидромотора.

Характеристика

гидросети выражается уравнением (3.1), в

котором

![]() - характеристика трубопровода,

т.е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

- характеристика трубопровода,

т.е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

![]() (3.5)

(3.5)

где величина k, называемая сопротивлением трубопровода, и показатель степени m имеют различные значения в зависимости от режима течения жидкости в трубопроводе.

Для ламинарного режима течения

![]() и m

= 1;

(3.6)

и m

= 1;

(3.6)

для турбулентного режима течения

![]() и m

= 2,

(3.7)

и m

= 2,

(3.7)

где

![]() =

=

![]() ;

;

![]() - эквивалентная

длина трубопровода;

- эквивалентная

длина трубопровода;

![]() - коэффициент Дарси

(потерь на трение) при турбулентном

режиме течения жидкости в трубопроводе.

При этом все потери следует приводить

к расходу в нагнетательной линии

гидродвигателя.

- коэффициент Дарси

(потерь на трение) при турбулентном

режиме течения жидкости в трубопроводе.

При этом все потери следует приводить

к расходу в нагнетательной линии

гидродвигателя.

Если гидросистема представляет собой сложный трубопровод, т.е. содержит участки, соединенные между собой последовательно и (или) параллельно, то при решении задачи сложный трубопровод вначале разбивается на ряд простых, рассчитываются и строятся характеристики каждого из простых трубопроводов, затем производится сложение характеристик простых трубопроводов, причем сначала соединенных параллельно, а затем - последовательно. В результате получают суммарную кривую потребного напора для всей гидросистемы как при ламинарном, так и при турбулентном режимах течения жидкости.

Режим работы насоса в гидросистеме определяется его рабочими характеристиками, представляющими собой графические зависимости напора насоса, потребляемой им мощности и КПД от подачи насоса при постоянной частоте вращения. У объемных насосов (поршневых, роторных и др.) их подача почти не зависит от напора, поэтому ее регулирование осуществляют либо изменением частоты вращения насоса, либо применением специальных насосов переменной производительности, у которых на ходу изменяется рабочий объем насоса. Существует и более простой, хотя и менее экономичный способ регулирования подачи за счет перепуска жидкости со стороны нагнетания на сторону всасывания насоса. Для этой цели применяют различные регулируемые дроссели и переливные клапаны, а также автоматы разгрузки и другие специальные устройства.

При стационарном режиме работы подача насоса и развиваемый им напор определяются точкой пересечения характеристик насоса и гидросистемы (суммарной характеристики потребного напора), в которой выполняется условие (3.2), после чего не трудно определить скорости гидродвигателей, находя соответствующие им расходы и развиваемую ими мощность в соответствии с уравнением

![]() ,

(3.8)

,

(3.8)

где R - величина полезной внешней нагрузки на гидродвигатель;

- скорость перемещения выходного звена гидродвигателя.

Зная КПД насоса

![]() ,

можно найти приводную мощность насоса

в соответствии с уравнением

,

можно найти приводную мощность насоса

в соответствии с уравнением

![]() (3.9)

(3.9)

где

![]() - напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

- напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

На основе циклограммы работы механизмов составляют циклограммы расходов и давлений, требуемых от насосной установки в зависимости от времени. Расходы для каждого перехода рабочего цикла определяют путем суммирования расходов на выполнение движений рабочих органов, если эти движения выполняются одновременно. Эти расчеты проводят последовательно для всех без исключения переходов цикла, включая рабочие движения, вспомогательные движения механизмов и паузы. Для определения требуемого давления в напорной гидролинии (на выходе из насоса) нужно для каждой операции цикла определить давления для преодоления нагрузок на рабочем органе, включая силы трения, и добавить к ним дополнительные затраты давления на преодоление гидравлических потерь в соответствующей гидроаппаратуре и трубопроводах. Гидравлическая мощность N (кВт) потока с давлением р (МПа) и расходом Q (л/мин) определяется выражением

N = pQ / 60.

Зная потребляемую мощность в каждом переходе цикла, а также давление (перепад давлений) и расход, которые идут на совершение полезной работы, можно определить среднее количество теплоты, выделяемой в системе в единицу времени

![]() (3.10)

(3.10)

где

![]() -

перепад давлений, идущий на преодоление

полезной нагрузки, МПа;

-

перепад давлений, идущий на преодоление

полезной нагрузки, МПа;

![]() -

расход, отбираемый из напорной линии в

каждом переходе цикла, л/мин.

-

расход, отбираемый из напорной линии в

каждом переходе цикла, л/мин.

Чтобы рассеять выделяющуюся теплоту и при этом нагрев рабочей жидкости относительно окружающего воздуха не превышал допустимой величины, нужно иметь достаточные размеры гидробака для естественного теплообмена, или вводить принудительное охлаждение (теплообменниками или холодильными установками).

Объем

жидкости V

в гидробаке c естественным теплообменом,

который необходим для рассеяния теплоты

![]() в единицу времени при условии, что

температура будет не более, чем на

в единицу времени при условии, что

температура будет не более, чем на

![]() превышать температуру окружающего

воздуха, можно приближенно определять

по формуле

превышать температуру окружающего

воздуха, можно приближенно определять

по формуле

![]() (л).

(3.11)

(л).

(3.11)

3.4. Типовые задания на курсовую работу

3.4.1. Гидравлический расчет приводов подач

при переменных нагрузках

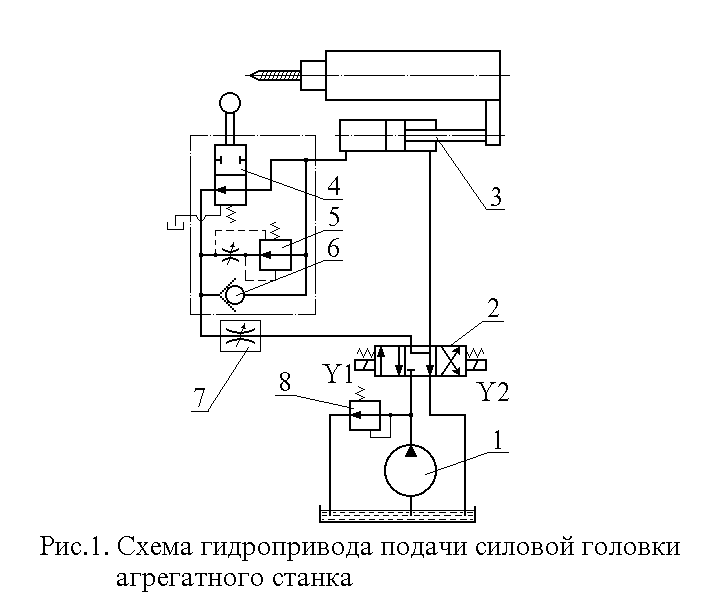

Широкое распространение в агрегатных станках и автоматических линиях получили гидроприводы подач с дроссельным регулированием скорости. Цикл работы агрегатной силовой головки включает ускоренный ее подвод к заготовке, рабочую подачу, выстой на упоре и ускоренный отвод в исходное положение. Принципиальная схема гидропривода подачи силовой головки агрегатного станка приведена на рис. 34.

Рис. 34. Схема гидропривода подачи силовой головки

агрегатного станка

При включении электромагнита Y2 масло под давлением от насоса 1 подводится через золотниковый гидрораспределитель 2 в штоковую полость силового гидроцилиндра 3 привода агрегатной головки. Агрегатная головка ускоренно перемещается влево, при этом масло из поршневой полости гидроцилиндра 3 через гидролинию, открытый золотник ускоренных ходов 4, дроссель скорости ускоренных перемещений 7 и гидрораспределитель 2 вытесняется в масляный бак. В конце ускоренного подвода кулачок, установленный на агрегатной головке, нажимает на ролик золотникового устройства 4 и плавно перекрывает проход масла через проточки золотника 4. Поэтому в дальнейшем масло из поршневой полости гидроцилиндра 3 может вытесняться только через регулятор потока 5, который отрегулирован на расход, соответствующий рабочей подаче агрегатной головки.

Агрегатная головка движется с рабочей подачей, инструмент обрабатывает деталь, а в конце рабочего хода головка доходит до жесткого упора. При этом дается некоторое время на выстой на упоре для зачистки обработанных торцовых поверхностей.

После выстоя отключается электромагнит Y2 и включается электромагнит Y1. Гидрораспределитель 2 переключается в положение, при котором масло под давлением от насоса 1 через гидролинию, дроссель скорости ускоренных перемещений 7, обратный клапан 6 подврдится в поршневую полость гидроцилиндра 3, а штоковая полость гидроцилиндра 3 через гидрораспределитель 2 сообщается гидролинией со сливом в масляный бак. Агрегатная головка ускоренно отводится вправо до исходного положения, где подается команда на отключение электромагнита Y1. При этом пружины устанавливают золотник гидрораспределителя 2 в среднее положение, обе полости гидроцилиндра 3 соединяются со сливной магистралью и агрегатная головка останавливается. Далее цикл повторяют.

Основные особенности данной схемы:

1) регулирование рабочей подачи производится дросселем с регулятором потока, включенным на выходе из гидроцилиндра, что обеспечивает постоянство подачи инструмента при изменениях нагрузки и, в частности, обеспечивает плавный выход сверл при обработке сквозных отверстий;

2) управление торможением рабочего узла при переходе с быстрого подвода на рабочую подачу производится по схеме «с контролем по пути», что позволяет точно и надежно переходить на рабочую подачу вблизи режущего инструмента от обрабатываемой поверхности, т.е. максимально уменьшить время «обработки воздуха»;

3) для увеличения расхода масла через регулятор потока 5 он подключен к рабочей полости гидроцилиндра с большей площадью, т.е. поршневой.

Для гидравлической схемы, изображенной на рис. 34, необходимо:

1. Построить характеристики каждой гидролинии, сети в целом и насоса с переливным клапаном. Найти параметры рабочих точек во всех операциях цикла.

2. Построить циклограммы p = f (t) и Q = f (t).

3. Определить величины развиваемой и потребляемой мощностей, а также К.П.Д. по операциям цикла.

4. Произвести расчет теплообменника, охлаждающего рабочую жидкость.

Исходные данные для проведения расчетов.

Рабочая

жидкость - масло «Индустриальное 20» при

температуре

![]() С:

= 891

С:

= 891

![]() ;

= 0,235 Ст.

;

= 0,235 Ст.

Длины ходов агрегатной головки:

-

рабочего хода -

![]() =

10 мм;

=

10 мм;

-

при подводе к обрабатываемой заготовке

-

![]() =

50 мм.

=

50 мм.

Сила

сопротивления движению агрегатной

головки в период холостого хода -

![]() =

0,2 кН.

=

0,2 кН.

Длины гидролиний:

-

от насоса 1 до гидрораспределителя 2 -

![]() =

1 м;

=

1 м;

-

от гидрораспределителя 2 до гидродвигателя

3 -

![]() =2

м;

=2

м;

-

от

гидродвигателя 3 до золотника 4 -

![]() =

1 м;

=

1 м;

-

от

гидродвигателя 3 до регулятора потока

5 и обратного клапана 6 -

![]() = 2 м;

= 2 м;

-

от золотника 4 до дросселя 7 -

![]() =

2 м;

=

2 м;

-

от

регулятора потока 5 и обратного клапана

6 до дросселя 7 -

![]() =

0,5

м;

=

0,5

м;

-

от гидрораспределителя 2 до сливного

отверстия в масляном баке -

![]() =

1 м.

=

1 м.

Длинами гидролиний от дросселя 7 до гидрораспределителя 2 и всасывающего трубопровода насоса пренебречь.

Величины коэффициентов местных сопротивлений:

-

гидрораспределитель 2 -

![]() = 8;

= 8;

-

золотник 4 -

![]() = 6;

= 6;

-

клапан обратный 6 -

![]() = 4;

= 4;

-

регулятор потока 5 -

![]() ;

;

-

дроссель 7 -

![]() = 15.

= 15.

Номинальный

теоретический расход насоса 1-![]() .

.

Номинальное

давление в насосе -

![]() .

.

Объемный К.П.Д.

насоса -

![]()

Характеристика переливного клапана (линейная):

- при

![]() при

при

![]()

К.П.Д. гидродвигателя

3 -

![]() .

.

Другие исходные

данные, а именно, диаметры трубопроводов

гидролиний

![]() ,

нагрузка на агрегатную головку в период

рабочего хода

,

нагрузка на агрегатную головку в период

рабочего хода

![]() ,

диаметры поршня

,

диаметры поршня

![]() и штока

и штока

![]() силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока

силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока

![]() приведены для различных вариантов

расчетных заданий в приложении 6.

приведены для различных вариантов

расчетных заданий в приложении 6.