- •I. О постановке задач в теории пластичности

- •Основные уравнения теории пластичности

- •2. Теоретические методы решения задач омд

- •2.2. Метод линий скольжения [1,2,4]

- •2.3. Вариационные методы [2,3,4,5,6]

- •2.4. Численные методы [15,16]

- •3. Реологические модели

- •3.1. О реологии

- •3.2. Условная и истинная диаграмма напряжений

- •3.3. Влияние скорости деформации

- •3.4. Простейшие реологические модели

- •4. Приближенный энергетический метод

- •4.1. Исходные уравнения

- •4.2. Модели из жёстких блоков

- •4.2.1. Алгоритм решения задач с использованием моделей из жёстких блоков

- •4.2.2. Алгоритм построения жёстко-блочной модели

- •4.2.3. Алгоритм построения годографа скоростей

- •4.2.4. Учёт упрочнения в очаге деформации

- •4.2.5. Определение температурных изменений в процессе пластической деформации

- •4.3. Пример

- •4.3.1. Работа внутренних сил

- •4.3.2. Работа сил сопротивления

- •4.3.3. Работа сил среза

- •4.4. Определение удельного усилия при прямом прессовании

- •4.5. Определение величины сопротивления деформированию с учетом деформационного и скоростного упрочнения

- •4.5.1. Алгоритм решения задачи

- •5. Метод конечных элементов в обработке металлов давлением

- •5.1. O методе конечных элементов

- •5.2. Понятие о линиях тока. Функции тока. Свойства функций тока

- •5.3. Расчет энерговыделения на линиях разрыва скорости методом верхней оценки.

- •5.4. Расчет энерговыделения на линиях разрыва скорости с использованием функции тока

- •5.5. Определение функций тока на элементе

- •5.6. Примеры решения технологических задач обработки давлением [17]

- •5 .6.1. Редуцирование и волочение полосы в клиновых матрицах (рис. 5.4)

- •5.6.2. Обратное выдавливание плоским пуансоном

- •Решение осесиметричных задач

- •Основные зависимости

- •5.6.3. Открытая штамповка круглых в плане поковок с наметкой под прошивку

- •5.7. Расчет деформированного состояния при плоском пластическом течении

- •6. Курсовая работа

- •6.1. Задание и содержание курсовой работы

- •6.2. Оформление курсовой работы

- •6.3. График выполнения курсовой работы

- •6.4. Защита и оценка курсовой работы

- •Приложение 1

- •Приложение 2

- •Оглавление

- •I. О постановке задач в теории пластичности 6

- •2. Теоретические методы решения задач омд 14

- •2.1. Инженерный метод [1] 14

- •6.4. Защита и оценка курсовой работы 86

- •394026 Воронеж, Московский просп., 14

4.2.5. Определение температурных изменений в процессе пластической деформации

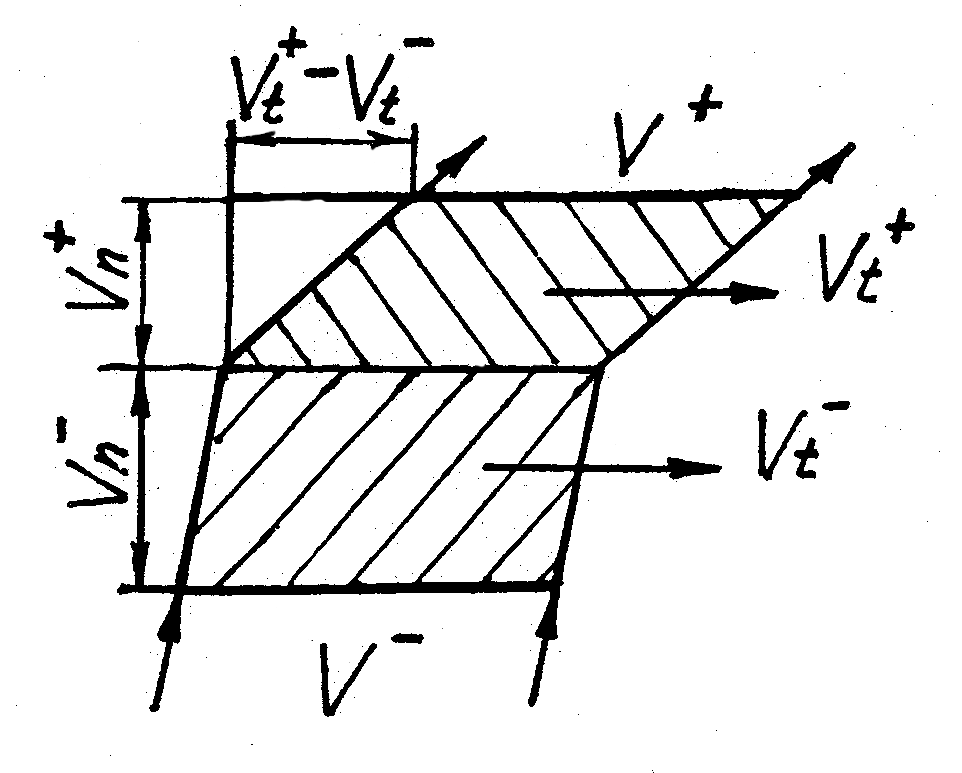

В процессе пластической деформации металла около 90% работы, затраченной внешними силами, выделяется в виде тепла, которое оказывает влияние на процесс деформирования и свойства готового изделия. Если предположить, что теплообмен между элементами материала в зоне деформации отсутствует, что вполне приемлемо при скорости движения инструмента выше 5 см/сек [4], повышение температуры в каждой точке может быть оценено путём определения работы деформации в её окрестностях. Если в зоне деформации имеются линии скольжения, вдоль которых касательная компонента скорости претерпевает разрыв, необходимо затратить работу на деформацию сдвига (отнесённой к единице объёма) вдоль этой линии скольжения

![]() (4.34)

(4.34)

где K= - пластическая постоянная материала;

ij – деформация сдвига элемента материала на линии скольжения i, j (рис.4.4), которая определяется

Рис. 4.4 Рис. 4.5

;

(4.35)

;

(4.35)

![]() -

нормальная составляющая к поверхности

разрыва составляющей скорости материала;

-

нормальная составляющая к поверхности

разрыва составляющей скорости материала;

![]() -

нормальная составляющая скорости

перемещения поверхности разрыва;

-

нормальная составляющая скорости

перемещения поверхности разрыва;

![]() -

тангенциальные составляющие скорости

на линии скольжения.

-

тангенциальные составляющие скорости

на линии скольжения.

Величины

![]() и

и

![]() могут быть определены на основе

кинематически возможного поля скоростей.

Повышение температуры элемента материала

тогда будет определяться по формуле

могут быть определены на основе

кинематически возможного поля скоростей.

Повышение температуры элемента материала

тогда будет определяться по формуле

![]() .

(4.36)

.

(4.36)

где I - механический эквивалент тепла (I=0,427кГм/кал);

С - удельная теплоемкость материала ;

- плотность материала.

Суммарное повышение температуры металла, при прохождении через несколько линий разрыва (рис.4.5), разделяющих области с однородными полями скоростей, составит

(4.37)

(4.37)

4.3. Пример

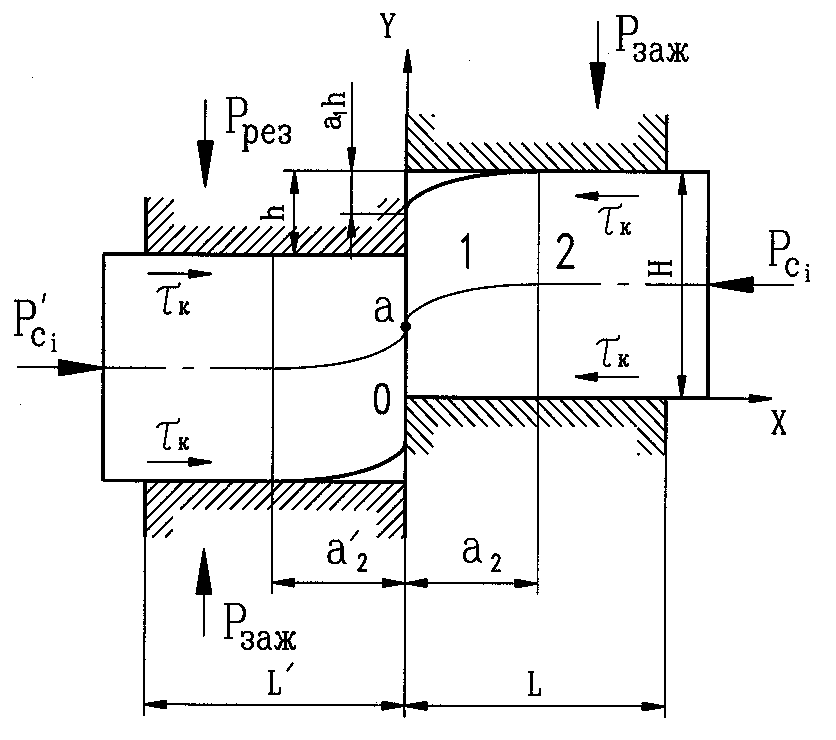

РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ПРОЦЕССА РАЗРЕЗКИ СОРТОВОГО ПРОКАТА

На данном примере при применении приближенных энергетических методов с разрывными полями перемещений на границах очага деформаций показана возможность определения не только энерго-силовых параметров процесса, но и геометрию деформированных заготовок.

Целью работы являлось разработка математической модели процесса разрезки проката на заготовки. В ней функционально взаимосвязаны параметры геометрических искажений формы отрезаемых заготовок, механических свойств разрезаемого материала и схемы разрезки, технологического оборудования и оснастки.

Наличие в известных решениях [9,10] экспериментального этапа для определения поля перемещений, ограниченность рассматриваемых способов разрезки и форм поперечного сечения проката, параметров технологического процесса и оборудования не позволяет в достаточной мере использовать эти решения для целенаправленного совершенствования разделительных операций и выбора оптимальных параметров.

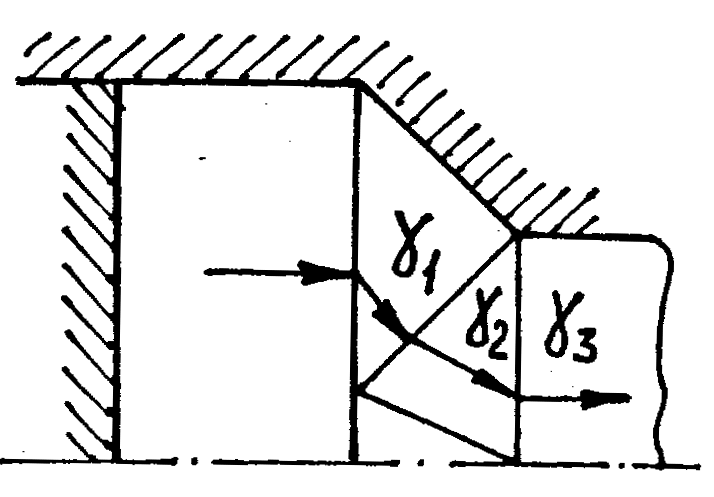

Для преодоления этих ограничений в настоящем примере в расчетах используется разработанная обобщенная схема разрезки (см. рис.4.6) и модель линейно упрочняющейся среды. По предлагаемой расчетной схеме можно рассматривать наиболее прогрессивные способы разрезки с учетом деформационного упрочнения, возникающего как в процессе разрезки, так и в предшествующих операциях, таких как холодная прокатка, волочение или редуцирование.

Приняты следующие допущения:

деформация материала в зоне разрезки является плоской (возможность такого допущения для разрезки проката круглого сечения при отсутствии зазоров экспериментально доказана в работе [3]);

в операции разрезки металл рассматривается как жесткопластическая, линейно упрочняющаяся среда;

граница очага деформации с жесткими зонами - прямая линия, параллельная оси Y (см. рис.4.6);

пластическая область состоит из двух зон расположенных симметрично относительно точки центра разделения а (см. рис.4.6);

плоскость разделения, соединяющая режущие кромки, считается плоскостью разрыва вертикальных составляющих перемещения.

Рис. 4.6

В работе используется метод баланса работ [4]. Вариационное уравнение Лагранжа с учетом всех составляющих работы деформирования и симметрии очага деформации можно записать

,

(4.38)

,

(4.38)

где V - объем очага деформации;

Г0, Г - интенсивность деформаций сдвига соответственно на предшествующей и последующей операции разрезки;

T(Г) - интенсивность напряжений сдвига;

![]() -

силы

сопротивления по оси X, действующие на

перемещениях

-

силы

сопротивления по оси X, действующие на

перемещениях

![]() ;

;

![]() -

напряжение текучести сдвига на поверхности

разрыва перемещений

-

напряжение текучести сдвига на поверхности

разрыва перемещений

![]() ;

;

![]() -

величина разрыва перемещений.

-

величина разрыва перемещений.

Кривую упрочнения на предшествующих операциях и интенсивность напряжений на стадии разрезки аппроксимируем соответствующими зависимостями

![]() ,

(4.39)

,

(4.39)

![]() ,

(4.40)

,

(4.40)

где

![]() - предел текучести металла на сдвиг;

- предел текучести металла на сдвиг;

N, n - опытные коэффициенты характеризующие реологические свойства металла;

N1 - модуль упрочнения линейной аппроксимации кривой упрочнения.

Кинематические граничные условия (см. рис.4.6):

Зона 1:

![]() ;

;![]() ;

;![]() ; (4.41)

; (4.41)

![]() ;

;

![]() ;

;![]() . (4.42)

. (4.42)

Зона 2:

![]() ;

;

![]() , (4.43)

, (4.43)

где

![]() ,

,

![]() – варьируемые параметры;

– варьируемые параметры;

![]() ху

– деформации

сдвига.

ху

– деформации

сдвига.

Предполагается, что перемещение по оси Y может быть представлено выражением

![]() .

(4.44)

.

(4.44)

Исходя

из общих соображений о кинематике

движения материала в очаге деформации

и граничных условий, функции

![]() и

и

![]() можно записать в виде

можно записать в виде

,

(4.45)

,

(4.45)

где

![]() ,

,

![]() - варьируемые параметры;

- варьируемые параметры;

С- постоянная, определяемая из граничных условий.

Тогда, величина перемещения Uy будет равна

,

(4.46)

,

(4.46)

где = h/H - величина относительного внедрения ножа.

Данная формула по своей структуре совпадает с аналогичной зависимостью, приведенной в работе [9] и полученной экспериментально.

Выражение для определения соответствующих деформаций имеет вид

.

(4.47)

.

(4.47)

После интегрирования и определения произвольной функции величина перемещения по оси Х будет равна

. (4.48)

. (4.48)

Из граничных условий на линии x=a2 и предполагаемого характера течения металла следует, что а4=1.