- •1. Гидропривод как фактор автоматизации станков и станочных комплексов

- •2. Рабочие жидкости гидросистем

- •2.1. Требования к рабочим жидкостям

- •2.2 Эксплуатационные характеристики жидкостей

- •2.3. Физические характеристики жидкостей

- •2.3.4. Кинематическая вязкость

- •2.3.7. Зависимость вязкости от температуры

- •2.3.8. Зависимость вязкости от давления

- •2.3.9. Вязкость смесей минеральных масел

- •2.3.10. Механическая и химическая стойкость (стабильность)

- •2.3.11. Теплостойкость жидкостей

- •2.3.12. Растворение в жидкостях газов

- •2.3.13. Механическая смесь воздуха с жидкостью

- •2.3.14. Образование пены

- •2.3.15. Влияние нерастворенного воздуха на работу

- •2.3.16. Сжимаемость жидкостей

- •2.3.19. Принципы выбора рабочих жидкостей гидросистем

- •3. Основы кинематики жидкостей

- •3.1. Силы, действующие в жидкостях

- •3.2. Одномерное движение жидкостей

- •3.3. Элементы тока жидкости

- • (Живое сечение) – поверхность в пределах потока жидкости, проведенная перпендикулярно направлению струек.

- •3.4. Методы описания движения жидкости

- •4. Законы и уравнения гидростатики

- •4.1. Основное уравнение гидростатики Жидкость находится в равновесии, т.Е. Действующие силы равны нулю.

- •4.2. Закон Паскаля. Гидравлический пресс

- •4.3. Уравнение неразрывности (сплошности) жидкости

- •4.4. Уравнение Бернулли

- •4.5. Уравнение Вентури

- •4.6. Число Рейнольдса

- •4.7. Уравнение энергии жидкости

- •4.8. Удельная энергия жидкости

- •5. Гидравлика трубопроводов

- •5.1. Расчет сечения трубопровода

- •5.2. Режимы течения жидкости

- •5.3. Расчет потерь напора при движении жидкости

- •5.3.1. Ламинарный режим течения

- •5.3.2. Турбулентный режим течения

- •5.4. Местные гидравлические потери

- •5.4.1. Потери в золотниковых распределителях

- •5.4.2. Вход в трубу

- •5.4.3. Внезапное сужение трубопровода

- •5.4.4. Внезапное расширение трубопровода

- •5.4.5. Сложение потерь

- •6. Кавитация жидкости

- •6.1. Способы борьбы с кавитацией

- •6.2. Практическое использование эффекта кавитации

- •7. Гидравлический удар в гидроузлах

- •7.1. Скорость ударной волны

- •7.2. Гидравлический удар в отводах

- •7.4. Гидравлический удар в насосах

- •7.5. Гидравлический удар в сливных магистралях

- •7.7. Компенсаторы гидравлического удара

- •7.8. Клапанные гасители гидравлического удара

- •8. Гидродинамическое давление струи жидкости на стенку

- •8.1. Тепловой баланс гидросистемы

- •8.2. Охлаждающие устройства

- •9. Фильтрация рабочей жидкости

- •9.1. Методы фильтрации

- •9.2. Тонкость фильтрации

- •9.3. Типы щелевых фильтров и фильтрующие материалы

- •9.4. Схемы фильтрации

- •9.5. Место для установки фильтра

- •9.6. Критерии для оценки качества фильтрации

- •9.6.1. Коэффициент пропускания

- •9.6.2. Коэффициент отфильтровывания

- •10. Понятие о подобии потоков жидкости

- •10.1. Критерии подобия

- •10.2. Закон подобия для теплопередачи

- •11. Гидроприводы мрс и омд

- •11.1. Следящий гидропривод мрс

- •11.2. Погрешность воспроизведения, нечувствительность

- •11.3. Структурная схема следящего гидропривода

- •11.4. Гидропривод импульсных молотов и пресс - молотов

- •12. Основные положения теории

- •12.1. Общие сведения

- •12.2. Физические свойства воздуха

- •12.3. Основные понятия термо- и газодинамики и принципы работы пневмоприводов

- •394026 Воронеж, Московский просп., 14

7.4. Гидравлический удар в насосах

Гидравлический удар в насосах может быть вызван различными причинами, однако особого внимания заслуживают удары, наблюдаемые пря работе насоса в кавитационном режиме. Удар в этом случае обусловлен тем, что при соединении недозаполненной жидкостью вследствие ее кавитации рабочей камеры насоса с нагнетательной линией гйдросистемы (с выходной линией насоса) возникает обратный ноток жидкости в эту камеру, сопровождаемый ударными забросами давления в ней. Поскольку при этом возможны (вследствие высоких перепадов давления между нагнетательной линией и рабочей камерой) большие скорости обратного потока жидкости, ударные забросы давления в камерах насоса могут достигать значений, способных вывести насос из строя.

Кроме того, волны повышенного ударного давления, возникающие при гидравлическом ударе в насосе, распространяющиеся по сети трубопроводов, могут вызвать значительные забросы давления даже в местах, удаленных от источника гидравлического удара, и быть причиной шума и выхода из строя различной гидроаппаратуры.

На рис. 24, б приведены кривые колебаний давления в гидросистеме с рабочим давлением 210 кГ/см2 при полетах самолета на высоте 9000 м,. Питание гидравлической системы осуществлялось семипоршневым насосом, вращающимся со скоростью 3600 об/мин. Испытания подтвердили, что возникали частотные незатухающие колебания давлений, верхний предел которых достигал величины 380 кГ/см2 и нижний ~70 кГ/см2. Чистота колебаний равна произведению числа цилиндров на число оборотов насоса.

Такие колебания давления сопровождаются пульсирующим нагруженном валика насоса, а также могут вызвать колебания цилиндрового ротора.

7.5. Гидравлический удар в сливных магистралях

Следует отметить, что гидравлические удары, с значительными забросами давления могут развиваться и в сливных магистралях. Так, например, при срабатывании автоматов разгрузки насосов наблюдаются разрушения трубопроводов, по которым жидкость отводится в бак.

Гидравлический удар в сливной магистрали наблюдается также при мгновенном перекрытии сливного канала золотника. В этом случае в сливной магистрали благодаря инерции жидкости может создаться глубокий вакуум (~ 200 мм рт. ст. и выше), в результате жидкость под действием создавшегося перепада давления в баке и образовавшейся вакуумной полости будет перемещаться от бака к золотнику. Если в этот момент произойдет открытие сливного канала золотника (в результате срабатывания автомата разгрузки насоса и прочих причин), произойдет встреча потоков, сопровождающаяся забросом давления.

Величина заброса давления при подобной встрече протоков жидкости равна увеличенной в a/g раз полусумме их скоростей:

![]()

где а – скорость звуковой волны в данной жидкости;

![]() -

скорости встречных потоков;

-

скорости встречных потоков;

![]() -

ускорение силы тяжести.

-

ускорение силы тяжести.

В практике наблюдались забросы давления по этой причине до 170 кг/см2 при давлении в установившемся режиме 4 – 5 кГ/см2.

7.6. Способы снижения величины ударного давления

Снизить

величину гидравлического удара можно

либо увеличением времени t переключения

распределителя (перекрытия трубопровода)

до значения

![]() ,

либо уменьшением периода трубопровода,

осуществляемым обычно с помощью различных

компенсаторов (гасителей) удара.

,

либо уменьшением периода трубопровода,

осуществляемым обычно с помощью различных

компенсаторов (гасителей) удара.

Регулирование времени переключения распределителя обычно осуществляется с помощью дроссельных реле, при применении которых можно обеспечить заданное время t.

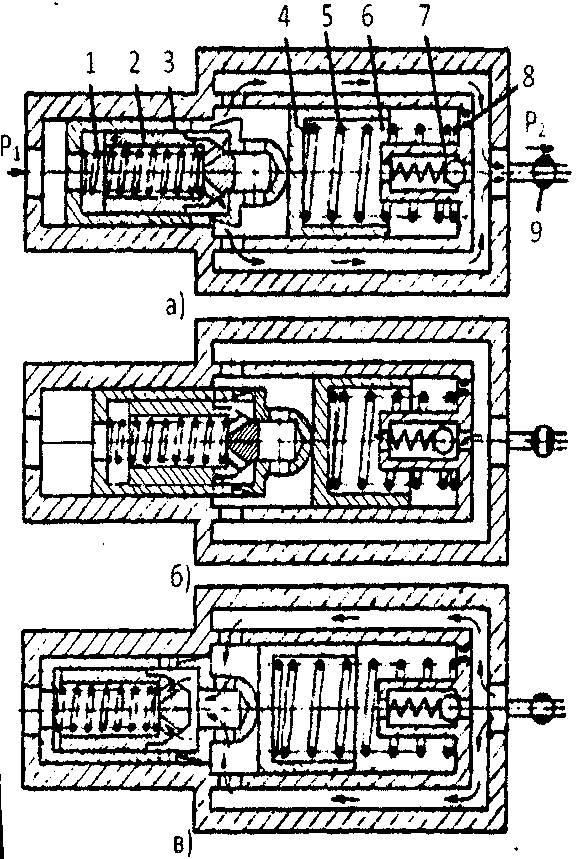

Схема подобного реле, предназначенного для плавного выравнивания давления при мгновенном соединении двух магистралей с большим перепадом давления с помощью быстродействующего крана (задвижки) 9, представлена на рис. 25а. Реле обычно устанавливается перед этим краном и состоит из дроссельного плунжера капкана 3, в котором размещен обратный клапан 2 с конусным затвором, и дозировочного (регулировочного) поршня 4, нагружаемого пружиной 5.

Положение реле, показанное на рис. 25, соответствует положению подвижных частей после открытия перекрывного крана 9.

Плунжерный клапан 3 под действием создавшегося перепада давления Δр = р1 — р2 во входном и выходном каналах перемещается вправо, открывая проходную щель, образованную конусной частью клапана 3 и корпусом реле, через которую поступает жидкость к выходному каналу и крану 9.

Рис. 25. Схема дроссельного клапана (реле) для регулирования времени переключения распределителей

В начальной стадии перемещения клапана 3 сечение проходной щели, представляющей собой несколько узких канавок, а следовательно, и расход жидкости через нее близки к нулю, и лишь после прохода клапаном некоторого заданного пути сечение щели и расход жидкости плавно достигают расчетного значения.

В конечном (крайнем правом) положении клапана 3 сопротивление реле потоку жидкости определяется лишь усилием возвратной пружины 5.

Скорость перемещения клапана 3 на открытие и соответственно скорость повышения расхода через образующуюся при этом расходную щель определяются при прочих равных условиях скоростью перемещения поршня 4 дозировочного устройства, которая, в свою очередь, задается сопротивлением дросселя, через который вытесняется жидкость из камеры 6 при перемещении поршня 4.

Положение, показанное на рис. 25, б, соответствует положению подвижных частей реле после перекрытия трубопровода краном. Течение жидкости во входном и выходном каналах реле прекращается, а подвижные его части (клапан 3 и поршень 4) под действием возвратной пружины 5 перемещаются в исходные положения. Для ускорения этого процесса предусмотрен обратный клапан 7, установленный параллельно с дросселем 8, через который жидкость поступает в правую полость камеры 6 поршня 4, обеспечивая ускоренное перемещение его в исходное положение (влево).

При изменении направления потока (подачи) жидкости (рис. 25, в) гаситель работает в качестве подпорного клапана, сопротивление (подпор) которого определяется усилием пружины 1, нагружающей запор клапана 2.

Требуемое время t закрытия (или открытия) задвижки, при котором будет обеспечен заданный заброс удельного давления ΔРн может быть определено из выражения:

![]()

Практика показывает, что безударность соединения магистралей с перепадом давления 220 кГ/см2 надежно обеспечивается при l ≈ 0,1 сек.