- •1. Гидропривод как фактор автоматизации станков и станочных комплексов

- •2. Рабочие жидкости гидросистем

- •2.1. Требования к рабочим жидкостям

- •2.2 Эксплуатационные характеристики жидкостей

- •2.3. Физические характеристики жидкостей

- •2.3.4. Кинематическая вязкость

- •2.3.7. Зависимость вязкости от температуры

- •2.3.8. Зависимость вязкости от давления

- •2.3.9. Вязкость смесей минеральных масел

- •2.3.10. Механическая и химическая стойкость (стабильность)

- •2.3.11. Теплостойкость жидкостей

- •2.3.12. Растворение в жидкостях газов

- •2.3.13. Механическая смесь воздуха с жидкостью

- •2.3.14. Образование пены

- •2.3.15. Влияние нерастворенного воздуха на работу

- •2.3.16. Сжимаемость жидкостей

- •2.3.19. Принципы выбора рабочих жидкостей гидросистем

- •3. Основы кинематики жидкостей

- •3.1. Силы, действующие в жидкостях

- •3.2. Одномерное движение жидкостей

- •3.3. Элементы тока жидкости

- • (Живое сечение) – поверхность в пределах потока жидкости, проведенная перпендикулярно направлению струек.

- •3.4. Методы описания движения жидкости

- •4. Законы и уравнения гидростатики

- •4.1. Основное уравнение гидростатики Жидкость находится в равновесии, т.Е. Действующие силы равны нулю.

- •4.2. Закон Паскаля. Гидравлический пресс

- •4.3. Уравнение неразрывности (сплошности) жидкости

- •4.4. Уравнение Бернулли

- •4.5. Уравнение Вентури

- •4.6. Число Рейнольдса

- •4.7. Уравнение энергии жидкости

- •4.8. Удельная энергия жидкости

- •5. Гидравлика трубопроводов

- •5.1. Расчет сечения трубопровода

- •5.2. Режимы течения жидкости

- •5.3. Расчет потерь напора при движении жидкости

- •5.3.1. Ламинарный режим течения

- •5.3.2. Турбулентный режим течения

- •5.4. Местные гидравлические потери

- •5.4.1. Потери в золотниковых распределителях

- •5.4.2. Вход в трубу

- •5.4.3. Внезапное сужение трубопровода

- •5.4.4. Внезапное расширение трубопровода

- •5.4.5. Сложение потерь

- •6. Кавитация жидкости

- •6.1. Способы борьбы с кавитацией

- •6.2. Практическое использование эффекта кавитации

- •7. Гидравлический удар в гидроузлах

- •7.1. Скорость ударной волны

- •7.2. Гидравлический удар в отводах

- •7.4. Гидравлический удар в насосах

- •7.5. Гидравлический удар в сливных магистралях

- •7.7. Компенсаторы гидравлического удара

- •7.8. Клапанные гасители гидравлического удара

- •8. Гидродинамическое давление струи жидкости на стенку

- •8.1. Тепловой баланс гидросистемы

- •8.2. Охлаждающие устройства

- •9. Фильтрация рабочей жидкости

- •9.1. Методы фильтрации

- •9.2. Тонкость фильтрации

- •9.3. Типы щелевых фильтров и фильтрующие материалы

- •9.4. Схемы фильтрации

- •9.5. Место для установки фильтра

- •9.6. Критерии для оценки качества фильтрации

- •9.6.1. Коэффициент пропускания

- •9.6.2. Коэффициент отфильтровывания

- •10. Понятие о подобии потоков жидкости

- •10.1. Критерии подобия

- •10.2. Закон подобия для теплопередачи

- •11. Гидроприводы мрс и омд

- •11.1. Следящий гидропривод мрс

- •11.2. Погрешность воспроизведения, нечувствительность

- •11.3. Структурная схема следящего гидропривода

- •11.4. Гидропривод импульсных молотов и пресс - молотов

- •12. Основные положения теории

- •12.1. Общие сведения

- •12.2. Физические свойства воздуха

- •12.3. Основные понятия термо- и газодинамики и принципы работы пневмоприводов

- •394026 Воронеж, Московский просп., 14

7.1. Скорость ударной волны

Входящая в приведенные выражения скорость а ударной волны (импульс давления) в упругой жидкости, заключенной в упругий трубопровод, определяется по уравнению

где - плотность жидкости;

d и s – внутренний диаметр и толщина стенки трубы;

К – объемный модуль упругости жидкости; для деаэрированного минерального масла можно принять К = 1,6 · 104 кГ/см2;

Е – модуль упругости материала трубы; для труб из стали 1Х18Н9Т можно принимать Е = 2 · 106 кГ/см2.

Эта

скорость для воды (плотность

=102

кгм-4

сек2;

модуль объемной упругости К = 20,87 · 106

кГ/см2)

в стальных трубах с отношением

![]() равна а = 1445 м/сек; для деаэрированного

минерального масла а = 1320 ÷ 1440 м/сек; для

применяющийся в гидросистемах масляной

смеси АМГ-10 при

равна а = 1445 м/сек; для деаэрированного

минерального масла а = 1320 ÷ 1440 м/сек; для

применяющийся в гидросистемах масляной

смеси АМГ-10 при

![]() С

а = 1290 м/сек.

С

а = 1290 м/сек.

При наличии в масле нерастворенного воздуха в последнюю формулу подставляется вместо объемного модуля упругости жидкости значение приведенного объемного модуля упругости смеси жидкости с воздухом. В соответствии с этим скорость ударной волны, а следовательно, и величина ударного давления будут ниже, чем при деаэрированной жидкости.

Для трубы с абсолютно жесткими стенками (Е = ~) скорость распространения ударной волны равна скорости распространения звука в данной жидкой среде с плотностью р я объемным модулем упругости К:

![]()

Подсчеты

показывают, что упругая деформация

стенок распространенного стального

трубопровода снижает скорость ударной

волны по сравнению со скоростью в случае

абсолютно жестких стенок практически

на 9%, причем это снижение будет тем

больше, чем

выше

при всех прочих равных условиях отношение

![]() .

Из приведенного примера также следует,

что величина ударного давления в стальных

трубах превышает при тех же

условиях

ударное давление в медных и дюралевых

трубах, Практически величина ударного

давления в последних трубах на 8-10% ниже,

чем в стальных при тех же условиях.

.

Из приведенного примера также следует,

что величина ударного давления в стальных

трубах превышает при тех же

условиях

ударное давление в медных и дюралевых

трубах, Практически величина ударного

давления в последних трубах на 8-10% ниже,

чем в стальных при тех же условиях.

Заброс ударного давления в трубопроводе уменьшается с повышением местных гидравлических потерь, которые вызывают также затухание (демпфирование) колебании и уменьшают их длительность. Учитывая демпфирующий эффект местных сопротивлений, их часто используют для гашения гидравлического удара. Для этой цели в трубопровод устанавливают одну или несколько дроссельных шайб, с помощью которых достигается сглаживание фронта ударной волны и смягчение эффекта гидравлического дара на участке после дросселя.

Действие такой шайбы обусловлено как местным гидравлическим сопротивлением, так и инерционным эффектам течения жидкости через дроссельный канал. Ввиду этого чем меньше сечение этого канала по сравнению с сечением магистрали и чем больше длина этого канала, тем более высокими будут инерционные его свойства, а следовательно, и эффективность гашения гидравлического удара.

7.2. Гидравлический удар в отводах

Повышение давления при гидравлическом ударе в каком-либо трубопроводе гидросистемы вызывает в результате возмущения давления эффект гидравлического удара во всех отводах от него, в том числе и тупиковых.

Это обусловлено тем, что давление, возникающее в трубопроводе при гидравлическом ударе, распространяясь по отводу, развивает в нем вследствие деформации его стенок и жидкости движении последней к тупику. В результате создаются условия для развития волнового процесса, что и в случае перекрытия трубы с движущейся жидкостью, с той лишь разницей, что началу этого процесса предшествует полное перекрытие трубы и что возмущающим давлением здесь является ударное давление, действующее у начала тупика.

Аналогичный эффект гидравлического удара наблюдается также при мгновенных (скачкообразных) подключениях жестких тупиковых отводов и емкостей, заполненных жидкостью, к источнику более высокого давления {к рабочей магистрали гидросистемы, пневмогидравлическому аккумулятору и пр.). В том случае, если время t открытия крана при подключении тупиковой трубы (отвода) меньше периода трубопровода τ, то давление, развивающееся в результате гидравлического удара в тупике, превышает возмущающее давление (давление перед краном) почти в 2 раза.

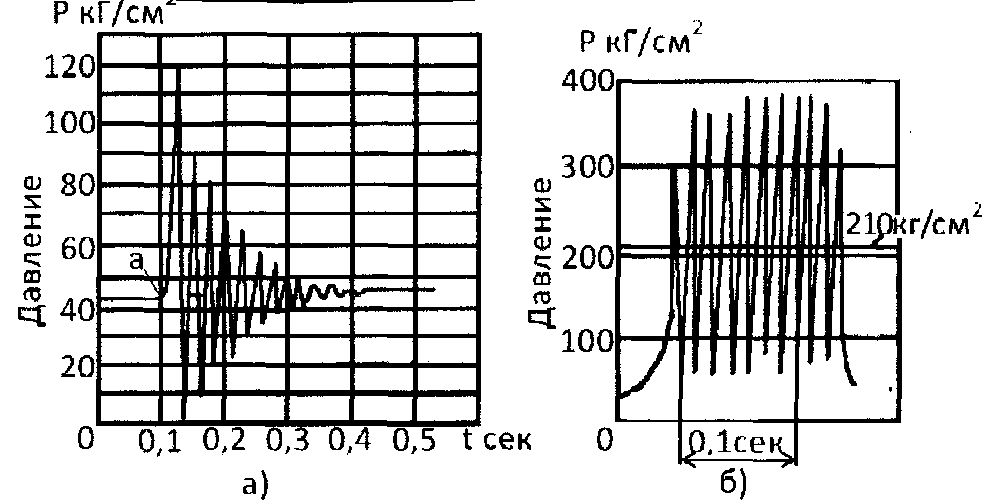

На рис. 23 представлен график колебаний давления в тупиковой стальной трубе 3, заполненной жидкостью при нулевом давлении, при мгновенном соединении с помощью быстродействующего крана 2 с электромагнитным управлением (время переключения ~5 мсек) с газогидравлическим аккумулятором 1, заряженным до давления р0 = 210 кГ1смг. Затухание колебания давления длилось в этом случае 0,25 сек с общим числом колебаний ~ 15; давление; при первом цикле колебания повысилось (за 0,04 сек) с нулевого до руд = 400 кГ/смг, т. е. заброс ударного давления был равен

![]()

Рис.

23. Схема, иллюстрирующая гидроудар

Рис.

23. Схема, иллюстрирующая гидроудар

в тупиковом отводе:

а – тупиковая труба; б – график колебания давления

Эффект гидравлического удара в тупиковом отводе имеет большое практическое значение, поскольку любая из недействующих в какой-либо момент гидравлических магистралей разветвленного напорного трубопровода может рассматриваться как тупиковый отвод, затвор в котором создается присоединенным на его конце каким-либо агрегатом, перекрывающим этот отвод. К тупиковым отводам могут быть также отнесены линии питания различных измерительных и контрольных приборов: манометров, индикаторов и прочих реле. При скачкообразных подключениях этих линий к магистралям с более высоким давлением или при резких колебаниях давления в этих источниках показания приборов могут значительно превышать фактическое давление в системе, что может вызвать разрушение приборов или быть причиной ложных сигналов в системе гидроавтоматики.

7.3. Гидравлический удар в силовых гидроцилиндрах

Большой практический интерес представляет гидравлический удар в силовых цилиндрах и в других закрытых жестких емкостях, ударные давления в которых могут нарушить, в результате выдавливания уплотнительного кольца в уплотняемый зазор, герметичность соединений, а также вызвать разрушение самих емкостей и их элементов. Опыт показывает, что максимальные значения ударных давлений при волновом переходном процессе в системе силового цилиндра с весовым поршнем могут при определенных условиях значительно превышать ударное давление при прямом гидравлическом ударе в трубе. Так, например, испытания показывают, что ударные давления при мгновенной остановке движущегося поршня силового цилиндра с помощью жесткого упора могут достигать при распространенных скоростях (~ 12 м/сек) движения жидкости в подводящем трубопроводе трех- и четырехкратного значения рабочего давления в системе (в источнике питания).

Рис. 24. Колебания давления в силовом цилиндре

при мгновенной остановке его поршня (а) и в насосе,

работающем в режиме кавитации (б)

Аналогичные ударные забросы давления наблюдаются также при остановке поршня путем. мгновенного перекрытия сливного трубопровода. На рис. а показана кривая колебания давления жидкости в месте ввода ее в силовой цилиндр при мгновенном перекрытии сливного трубопровода цилиндра с движущемся поршнем. Давление при движении поршня 42 кГ/см2, что соответствует рабочему давлению в питающем газогидравлическом аккумуляторе. В точке а поршень цилиндра путем мгновенного перекрытия сливного трубопровода, по которому отводилась жидкость из нерабочей полости цилиндра, был заторможен. При этом давление у ввода в цилиндр возросло за отрезок времени, равный ~0,025 сек, до величины 120 кГ/см2, что соответствует превышению ударного давления над давлением источника питания примерно в 3 раза. По достижении максимального значения давление резко (за ~ 0,01 сек) понижается до нуля и после затухающих колебаний в течение 0,3 сек устанавливается на уровне давления источника питания (аккумулятора).