Tipovye_raschyoty_pri_sooruzhenii_i_remonte

.pdf

а |

б |

в |

г |

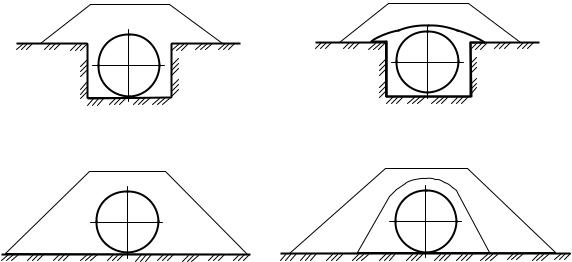

Рис. 1.2. Наземные схемы прокладки трубопровода:

а – повышенной устойчивости с обсыпкой минеральным грунтом; б – повышенной устойчивости с обсыпкой гидрофобизированным грунтом; в – в насыпи с обсыпкой минеральным грунтом; г – в насыпи с обсыпкой гидрофобизированным грунтом

Надземная прокладка трубопроводов (рис. 1.3) или их отдельных участков рекомендуется в пустынных и горных районах, болотистых местностях, районах горных выработок, оползней и районах распространения вечномерзлых грунтов, а также на переходах через естественные и искусственные препятствия (рис. 1.4). При надземной прокладке сводится к минимуму объем земляных работ, отпадает необходимость в дорогостоящей пригрузке, а также в устройстве защиты от почвенной коррозии и блуждающих токов. Однако надземная укладка имеет недостатки: загроможденность территории, устройство опор, специальных проездов для техники и миграции животных и значительная подверженность трубопровода суточным и сезонным колебаниям температуры, что требует принятия специальных мер.

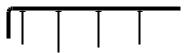

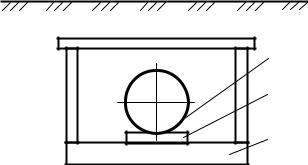

В каналах и коллекторах прокладывают водоводы, теплопроводы, трубопроводы для перекачки высоковязких и застывающих нефтей, в том числе с путевым подогревом, а также трубопроводы в вечномерзлых грунтах. Для сокращения тепловых потерь стенки каналов изготавливают из теплоизоляционных материалов (рис. 1.5).

19

а |

1 |

2 |

3 |

4 |

|

1 |

5 |

6 |

б

1 |

5 |

6 |

в

г |

1 |

2 |

7 |

8 |

3 |

|

|

|

|

|

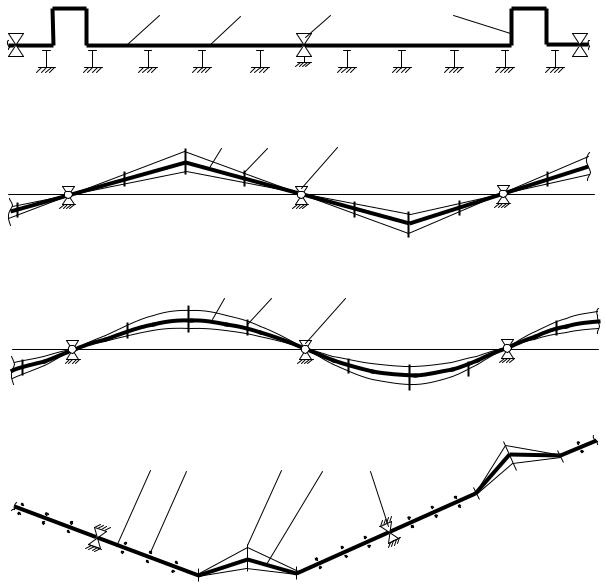

Рис. 1.3. Надземные схемы прокладки линейной части магистрального трубопровода:

а – трубопровод с компенсаторами; б – трубопровод в виде зигзагообразного самокомпесирующего контура; в – упругоискривленный самокомпенсирующий трубопровод; г – трубопровод со слабоизогнутыми участками; 1 – трубопровод; 2 – промежуточная продольно-подвижная опора; 3 – неподвижная опора; 4 – П-образный компенсатор; 5 – промежуточная или скользящая опора; 6 – шарнирная опора; 7 – сво- бодно-подвижная опора; 8 – слабоизогнутый участок (компенсатор)

20

а I

б

в

г

III

з

и

к

II

д

е

ж

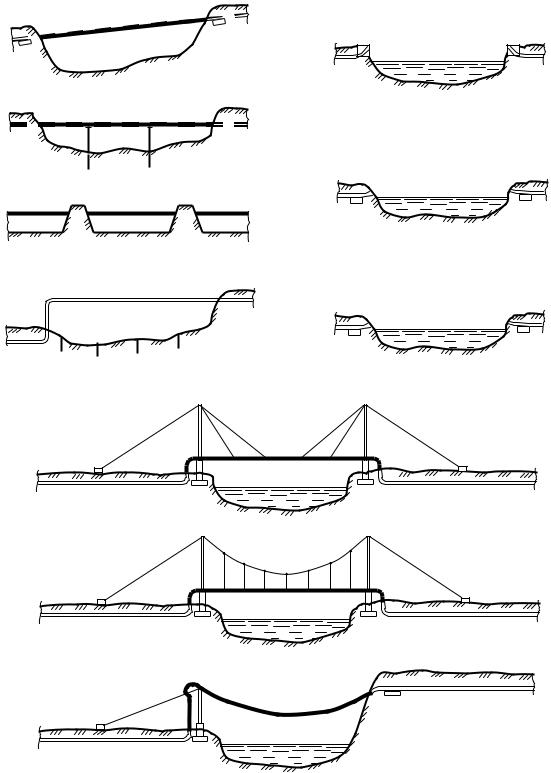

Рис. 1.4. Надземная прокладка отдельных участков магистральных трубопроводов:

I – Балочные системы: а – однопролетный трубопровод; б – многопролетный трубопровод в обычных грунтах; в – многопролетный трубопровод в земляных призмах; г – трубопровод с П или Г-образным компенсатором.

II – Арочные системы: д – однотрубный переход по круговой или параболической форме очертания оси; е – треугольный; ж – трапецеидальный.

III – Висячие системы: з – вантовый переход; и – гибкий переход; к – самонесущий переход

21

1

2

3

Рис. 1.5. Прокладка трубопровода в каналах или коллекторах

1 – трубопровод; 2 – лежка-опора; 3 – теплоизоляционные плиты

1.3. Выбор трассы магистрального трубопровода

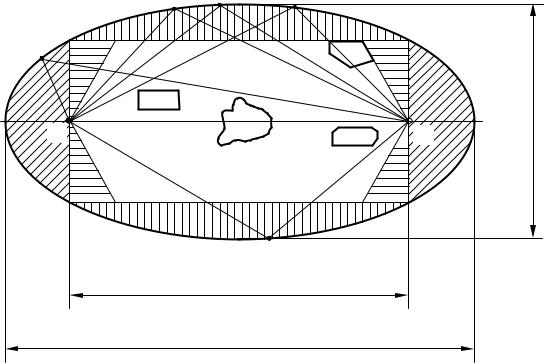

Задача выбора трассы магистрального трубопровода в общем виде формулируется следующим образом: на местности рассматривается некоторая область G, включающая точки A и B, которые должны быть соединены трубопроводом (рис. 1.6). В каждой точке области определено значение критерия оптимальности (например, стоимость строительства трубопровода). В области G существует множество различных путей, соединяющих точки A и B. Каждому пути соответствует определенное значение критерия оптимальности W. Требуется из существующих путей выбрать путь с экстремальным значением критерия (т. е. в нашем случае с наименьшей стоимостью строительства трубопровода).

Область G, в которой осуществляется поиск оптимальной трассы, называется иногда областью развития линии трубопровода. Она должна быть такой, чтобы в ней обязательно находилась оптимальная трасса, а за ее пределами любая трасса была заведомо худшей. Кроме того, размеры области должны быть минимально необходимыми для уменьшения объема исходной информации.

Как показывает опыт проектирования и строительства трубопроводов, фактическая длина магистрального трубопровода, как правило, больше длины геодезической прямой, соединяющей начальную и конечную точки трассы, так как при трассировании линии трубопровода необходимо обходить различные препятствия. Отклонение от прямой будет тем значительней, чем больше встречается препятствий и чем выше стоимость их преодоления. Отклонение характеризуется коэффициентом развития линии трубопровода [114]:

k р = LФ / l, |

(1.1) |

22

где LФ – фактическая длина трубопровода; ℓ – расстояние между начальной A и конечной B точками на геодезической прямой.

K M N

E

A |

G

O |

ℓ

L

b

b  B

B

Рис. 1.6. Область поиска трассы трубопровода

По результатам статистической оценки коэффициентов развития построенных трубопроводов было установлено, что для трубопроводов, проложенных в равнинной местности, значения коэффициентов развития не превышают 1,05; для болотистой среднепересеченной местности они находятся в пределах 1,03 – 1,24; для сильнопересеченной с большим числом естественных и искусственных препятствий – в пределах 1,16 – 1,4.

Коэффициент развития линии трубопровода К следует определять из условия [114]:

k р = |

Wср.о |

, |

(1.2) |

W |

|||

|

ср.н |

|

|

где Wср.о – приведенные затраты на 1 км трубопровода по геодезической прямой между начальной и конечной точками с учетом переходов через препятствия; Wср.н — приведенные затраты на 1 км трубопровода по геодезической прямой между начальной и конечной точками без затрат на переходы через естественные и искусственные препятствия.

23

Если задан максимальный коэффициент развития линии трубопровода kp max для рассматриваемого района прохождения трассы, то тем самым вводится жесткое ограничение на положение границы области прокладки

LФ ≤ k рmax l . |

(1.3) |

Все возможные трассы, удовлетворяющие этому условию, должны быть заключены внутри кривой линии, каждая точка которой удалена от начального и конечного пунктов трубопровода на расстояния, дающие в сумме kp·ℓ . Такой кривой является эллипс с текущими координатами E, K, M, N, О и фокусами в точках A и B (рис. 1.6), малая ось которого

b = l k p2 max −1 . |

(1.4) |

Из определенной таким образом теоретической области поиска необходимо исключить заведомо неоптимальные и запретные зоны (рис.1.6, зоны заштрихованы).

1.4. Технологический расчет магистрального нефтепровода

Цель расчета:

1.определить диаметр трубопровода, выбрать насосное оборудование, рассчитать толщину стенки трубопровода, определить число нефтеперекачивающих станций (НПС);

2.произвести расстановку НПС по трассе нефтепровода;

3.рассчитать эксплуатационные режимы нефтепровода.

Основными исходные данными для технологического расчета нефтепровода являются:

•годовая производительность нефтепровода GГ (млн. т /год);

•свойства транспортируемой нефти (плотность, вязкость, давление насыщенных паров и др);

•сжатый профиль трассы нефтепровода;

•данные о температуре грунта на глубине заложения нефтепровода;

•характеристики труб и насосного оборудования;

•технико-экономические показатели сооружения и эксплуатации линейной части нефтепровода и нефтеперекачивающих станций.

24

1.4.1. Определение диаметра трубопровода, выбор насосного оборудования, расчет толщины стенки трубопровода,определение числа нефтеперекачивающих станций (НПС)

Расчетная температура транспортируемой нефти, принимается равной минимальной среднемесячной температуре грунта на глубине заложения оси трубопровода с учетом начальной температуры нефти на головных сооружениях, тепловыделений в трубопроводе, обусловленных трением потока, и теплоотдачи в грунт. В первом приближении допускается расчетную температуру нефти принимать равной среднемесячной температуре грунта самого холодного месяца на уровне оси подземного трубопровода. Для трубопровода большой протяженности трасса разбивается на отдельные участки с относительно одинаковыми условиями. В этом случае можно записать

|

|

1 |

n |

|

|

|

ТР = |

∑li Ti , |

|

(1.5) |

|

|

L |

|

|||

|

|

i=1 |

|

|

|

где |

L – протяженность нефтепровода; ℓi – длина i-го |

участка с |

|||

относительно одинаковой температурой Ti; n – число участков. |

|

||||

Расчетная плотность при температуре Т=ТР определяется по формуле |

|||||

|

ρT = ρ293 +ξ (293 −T ) |

, |

(1.6) |

||

где ρ293 – плотность нефти при 293К, кг/м3; ξ=1,825 – 0,001315 ρ293 – температурная поправка, кг/(м3·К).

Расчетная кинематическая вязкость нефти определяется при расчетной температуре по вязкостно-температурной кривой, либо по одной из следующих зависимостей:

• формула Вальтера (ASTM) |

|

lglg(νT +0,8 )=Aν +Bν lgT , |

(1.7) |

где νТ – кинематическая вязкость нефти, мм2/с; Аν и Вν– постоянные коэффициенты, определяемые по двум значениям вязкости ν1 и ν2 при двух температурах Т1 и Т2

|

lg(ν2 |

+0,8 ) |

|

|

|

|||

|

lg |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Bν = |

lg(ν1 |

+0,8 ) |

; Aν =lglg(ν1 |

+0,8 )−B lgT1 |

; |

|||

lgT2 −lgT1 |

||||||||

|

|

|

|

|||||

• формула Филонова-Рейнольдса |

|

|

||||||

|

|

νT =ν1 exp[−u (T −T1 )] , |

(1.8) |

|||||

25

где u – коэффициент крутизны вискограммы, 1/К

u = |

lnν1 −lnν2 |

= |

|

|

1 |

ln |

ν1 |

. |

|||||

|

|

|

|

|

|

|

|

|

|||||

T |

2 |

−T |

T |

2 |

−T |

ν |

2 |

||||||

|

|

|

|

||||||||||

|

|

1 |

|

|

1 |

|

|

|

|

||||

Расчетное число рабочих дней магистрального нефтепровода NР

определяется с учетом затрат времени на техническое обслуживание, ремонт и ликвидацию повреждений и принимается равным NР=350 суток в течение года

[105].

Расчетная часовая производительность нефтепровода (м3/ч) при ρ=ρТ

определяется по формуле:

Q= |

GГ kНП |

109 |

, |

(1.9) |

|

24 N р ρ |

|||||

|

|

|

|

где GГ – годовая (массовая) производительность нефтепровода, млн. т/год; kНП – коэффициент неравномерности перекачки, величина которого принимается равной:

•для трубопроводов, прокладываемых параллельно с другими нефтепроводами и образующими систему kНП =1,05;

•однониточных нефтепроводов, подающих нефть к нефтеперерабатывающему заводу, а также однониточных нефтепроводов, соединяющих систему kНП =1,07;

•однониточных нефтепроводов, подающих нефть от пунктов добычи к системе трубопроводов kНП =1,10.

Ориентировочное значение внутреннего диаметра вычисляется по формуле

|

Do |

= |

4 Q |

, |

(1.10) |

|

|

3600 |

π wo |

||||

|

|

|

|

|

||

где wo |

– рекомендуемая ориентировочная скорость перекачки (м/с), |

|||||

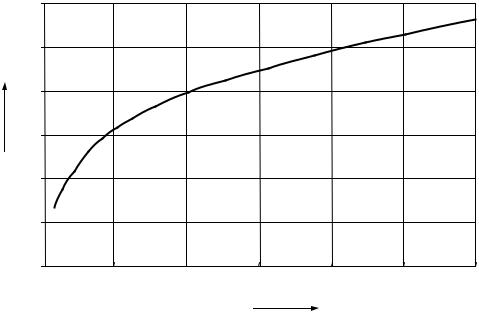

определяемая из графика (рис. 1.7).

По значению Do принимается ближайший стандартный наружный диаметр Dн. Значение Dн можно также определять по табл. 1.3.

Исходя из расчетной часовой производительности нефтепровода,

подбирается основное оборудование перекачивающей станции (подпорные и

магистральные насосы). Основные характеристики насосов приведены в

табл.1.4 и табл. 1.5.

26

3,0

м/с

2,5

2,0

1,5

w0 1,0

0,5

0 |

2000 |

4000 |

6000 |

8000 |

10000 |

12000 |

|

|

|

Q |

3 |

|

|

|

|

|

|

м /ч |

|

|

Рис. 1.7. Зависимость рекомендуемой скорости перекачки от производительности нефтепровода

|

|

|

Таблица 1.3 |

|

Параметры магистральных нефтепроводов [105] |

||||

Производительность |

Наружный |

Рабочее давление |

|

|

GГ, млн.т./год |

диаметр DН, мм |

p, МПа |

|

|

0,7 |

– 1,2 |

219 |

8,8 – 9,8 |

|

1,1 |

– 1,8 |

273 |

7,4 – 8,3 |

|

1,6 |

– 2,4 |

325 |

6,6 – 7,4 |

|

2,2 |

– 3,4 |

377 |

5,4 – 6,4 |

|

3,2 |

– 4,4 |

426 |

5,4 – 6,4 |

|

4,0 |

– 9,0 |

530 |

5,3 – 6,1 |

|

7,0 – 13,0 |

630 |

5,1 – 5,5 |

|

|

11,0 |

– 19,0 |

720 |

5,6 – 6,1 |

|

15,0 |

– 27,0 |

820 |

5,5 – 5,9 |

|

23,0 |

– 50,0 |

1020 |

5,3 – 5,9 |

|

41,0 |

– 78,0 |

1220 |

5,1 – 5,5 |

|

По напорным характеристикам насосов [139] вычисляется рабочее давление (МПа):

p=ρ g (hП +mМ hМ )10−6 ≤ pдоп , |

(1.11) |

где g – ускорение свободного падения, м/с2; hП, hМ – |

соответственно |

напоры, развиваемые подпорным и магистральным насосами при расчетной

27

производительности нефтепровода, м; mМ – число работающих магистральных насосов на нефтеперекачивающей станции; pдоп – допустимое давление НПС из условия прочности корпуса насоса или допустимое давление запорной арматуры, МПа.

Таблица 1.4

Основные параметры магистральных насосов серии НМ [139]

|

|

Диапазон |

Номинальные параметры |

|||||

|

|

|

|

|

|

|||

|

|

|

|

Допус- |

|

|||

|

|

изменения |

|

|

|

|||

Марка насоса |

Ротор |

Подача, |

|

тимый |

К.П.Д., |

|||

подачи насоса, |

Напор, м |

|||||||

|

|

|

3 |

3 |

кавита- |

% |

||

|

|

м /ч |

м /ч |

|

ционный |

|||

|

|

|

|

|

|

запас, м |

|

|

НМ 125-550 |

1,0·QН |

90 – 155 |

125 |

550 |

4 |

74 |

||

НМ 180-500 |

1,0·QН |

135 |

– 220 |

180 |

500 |

4 |

74 |

|

НМ 250-475 |

1,0·QН |

200 |

– 330 |

250 |

475 |

4 |

80 |

|

НМ 360-460 |

1,0·QН |

225 |

– 370 |

360 |

460 |

4,5 |

80 |

|

НМ 500-300 |

1,0·QН |

350 |

– 550 |

500 |

300 |

4,5 |

80 |

|

НМ 710-280 |

1,0·QН |

450 |

– 800 |

710 |

280 |

6 |

80 |

|

НМ 1250-260 |

0,7·QН |

650 – 1150 |

900 |

260 |

16 |

82 |

||

1,0·QН |

820 – 1320 |

1250 |

20 |

82 |

||||

|

1,25·QН |

1100 |

– 1800 |

1565 |

|

30 |

80 |

|

|

0,5·QН |

900 – 2100 |

1250 |

|

24 |

80 |

||

НМ 2500-230 |

0,7·QН |

1300 |

– 2500 |

1800 |

230 |

26 |

82 |

|

1,0·QН |

1700 |

– 2900 |

2500 |

32 |

85 |

|||

|

|

|||||||

|

1,25·QН |

2400 |

– 3300 |

3150 |

|

48 |

85 |

|

|

0,5·QН |

1300 |

– 2600 |

1800 |

|

33 |

82 |

|

НМ 3600-230 |

0,7·QН |

1600 |

– 2900 |

2500 |

230 |

37 |

85 |

|

1,0·QН |

2700 |

– 3900 |

3600 |

40 |

87 |

|||

|

|

|||||||

|

1,25·QН |

3600 |

– 5000 |

4500 |

|

45 |

84 |

|

|

0,5·QН |

2600 |

– 4800 |

3500 |

|

50 |

80 |

|

НМ 7000-210 |

0,7·QН |

3500 |

– 5400 |

5000 |

210 |

50 |

84 |

|

1,0·QН |

4500 |

– 8000 |

7000 |

60 |

89 |

|||

|

|

|||||||

|

1,25·QН |

7000 |

– 9500 |

8750 |

|

70 |

88 |

|

|

0,5·QН |

4000 |

– 6500 |

5000 |

|

42 |

80 |

|

НМ 10000-210 |

0,7·QН |

5500 |

– 8000 |

7000 |

210 |

50 |

85 |

|

1,0·QН |

8000 – 11000 |

10000 |

70 |

84 |

||||

|

|

|||||||

|

1,25·QН |

10000 – 13000 |

12500 |

|

80 |

88 |

||

28