Добавил:

euroduck97

ac3402546@gmail.com

Направление обучения: транспортировка нефти, газа и нефтепродуктов

группа ВН (Вечерняя форма обучения)

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:Tipovye_raschyoty_pri_sooruzhenii_i_remonte

.pdf

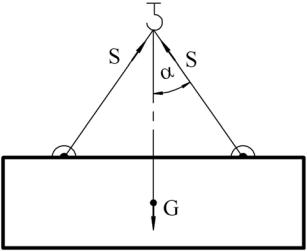

Рис.3.10. Расчетные схемы траверс:

а- работающих на изгиб; б – работающих на сжатие

Балку траверсы проверяют на устойчивость в соответствии со СНиП П-23-81* [117] по формуле:

N |

≤ Rуγс . |

(3.26) |

|

ϕ Α |

|||

|

|

Здесь α – угол наклона каната к вертикали; A – площадь поперечного сечения балки; Rу – расчетное сопротивление стали при сжатии, растяжении и изгибе; γс - коэффициент условий работы, принимаемый равным 0,95; ϕ –

коэффициент продольного изгиба, определяемый по табл. 3.10, в зависимости от гибкости траверсы

λ = l/ imin , |

(3.27) |

где l - рабочая длина траверсы, l=2а (см.рис.3.10,б); imin – |

минимальный |

радиус инерции сечения балки. |

|

182

Соседние файлы в предмете Основы проектирования и строительства трубопроводных систем