Tipovye_raschyoty_pri_sooruzhenii_i_remonte

.pdf

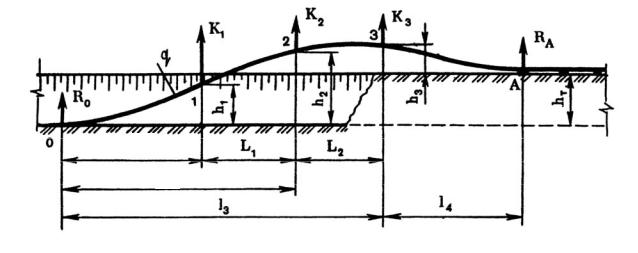

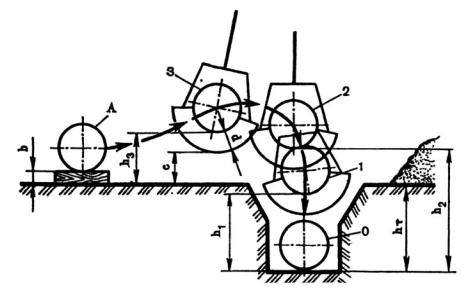

Рис.3.32. Схема поперечного перемещения трубопровода в процессе укладки:

0, 1, 2, 3 и А – последовательные положения сечений укладываемого трубопровода

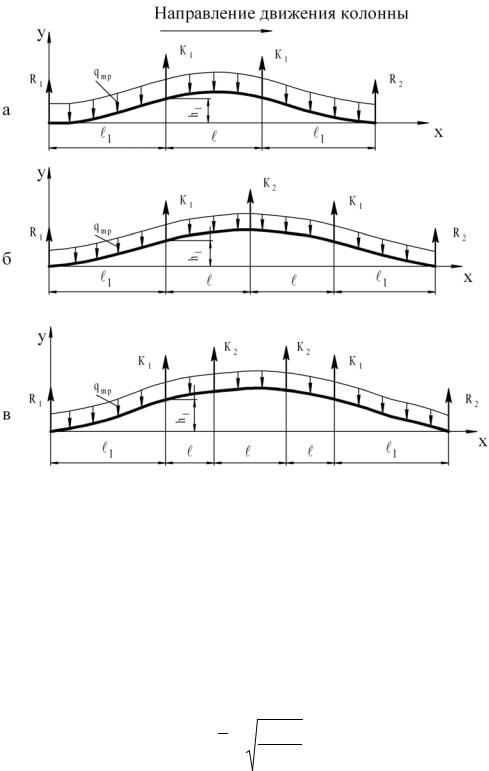

В основу представленных ниже расчетных формул положены дифференциальные уравнения упругоизогнутой линии трубопровода с учетом известных граничных условий [140]. В качестве исходных для расчета (см. рис.3.31, 3.32), приняты следующие данные. Глубина траншеи hТ определяется как среднестатистическая величина для конкретных условий строительства. Технологическая высота подъема трубопровода h1 в зоне работы последней (по ходу колонны) группы трубоукладчиков определяется «вписываемостью» контура троллейной подвески в очертания профиля траншеи. Высота лежек и выбирается, исходя из конкретных их размеров. Технологический зазор с устанавливается из условий беспрепятственного прохождения, т.е. без задевания за грунт, троллейных подвесок у трубоукладчиков головной группы (в точке 3). Диаметр катков или авиашин троллейной подвески d выбирается в соответствии с технической характеристикой используемой подвески. Кроме перечисленных исходных данных для расчета необходимо знать продольную (балочную) жесткость трубопровода EI, момент сопротивления поперечного сечения трубы W, вес единицы длины изолированного трубопровода q, а также грузоподъемность и устойчивость трубоукладчиков против опрокидывания. На первом этапе расчета определяют высоту подъема трубопровода в точке 3 по формуле h3 = с + d. Затем находят безразмерные параметры S и P

S = 0,164 |

h3 − b |

; |

P = 0,164 |

h3 + hT |

. |

(3.142) |

h |

|

|||||

|

|

|

h |

|

||

1 |

|

1 |

|

|

||

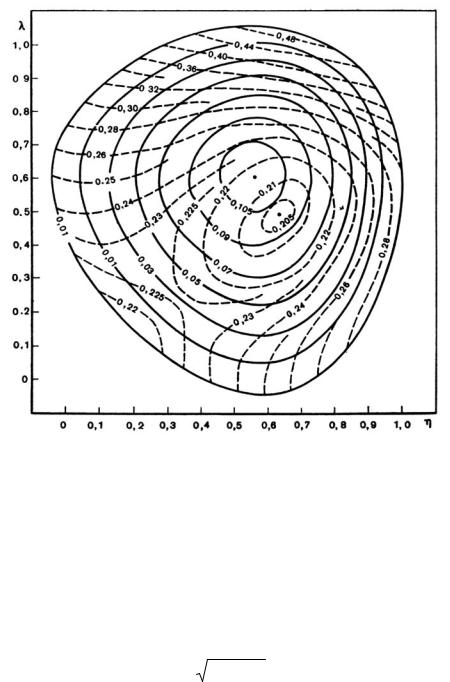

По значениям полученных параметров на диаграмме (рис.3.33) в семействе сплошных кривых находят сначала такую, которая совпадает по обозначению с полученным параметром S (или близка к нему), а затем из семейства пунктирных кривых такую, которая соответствует параметру Р.

243