Сборка и сварка секций труб на трассе выполняется, как правило, поточнорасчлененным методом и охватывает комплекс работ, в который входят следующие трудовые процессы:

•подготовка стыков секций труб к сборке и сварке;

•сборка и сварка корневого слоя шва;

•сварка второго слоя шва – «горячего» прохода;

•сварка заполняющего и облицовочного слоев шва.

Сварка секций труб на трассе поточно-расчлененным методом осуществляется в три технологических этапа:

I этап – подготовка стыков секций труб к сборке и сварке.

Всостав работ входят: правка или обрезка дефектных кромок стыков; очистка внутренней полости секций; зачистка кромок стыков; выкладка секций труб вдоль трассы для центровки.

II этап – сварка первого (корневого) и второго («горячего» прохода) слоев шва.

Всостав работ входят: центровка стыка и установка зазора; предварительный подогрев кромок стыков секций; сварка корневого слоя шва и «горячего» прохода.

III этап – сварка заполняющего и облицовочного слоев шва.

3.7.1. Расчет оптимальных режимов сварки |

|

Для разработки технологического процесса |

сварки |

необходимо выбрать оптимальный способ сварки, оборудование для сварки, сварочные материалы, конструктивный тип соединения и форму разделки кромок, режима сварки, методы и нормы контроля сварных швов, предусмотреть мероприятия по предупреждению или уменьшению сварочных деформаций, при этом можно рассчитывать все или только отдельные промежуточные и выходные характеристики:

•температуру и скорость охлаждения металла шва и зоны термического влияния, длительность его выдержки;

•долевое участие основного металла в формировании шва;

•химический состав металла шва для всех легирующих элементов;

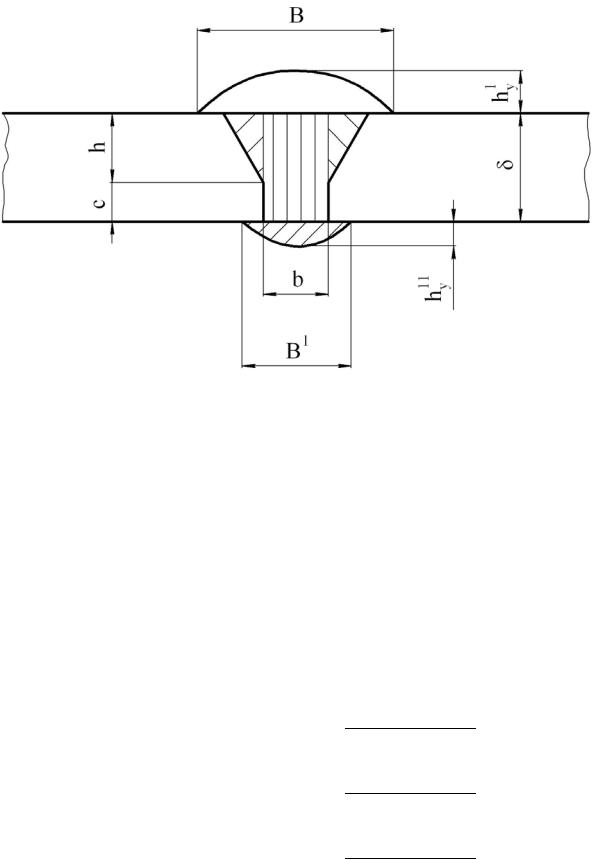

•геометрические размеры шва – глубину проплавления, ширину, высоту усиления; коэффициенты формы провара и валика;

•механические свойства металла шва: предел прочности , предел текучести; относительное удлинение, относительное поперечное сужение; ударную вязкость.

Внастоящее время строгое математическое обоснование имеют только формулы по расчету процессов нагрева и охлаждения металла при сварке. Остальные параметры режима сварки выбирают по различным экспериментальным зависимостям, представленным в виде таблиц и номограмм.