«вписываемости» габаритов троллейной подвески в поперечный профиль траншеи и принимается равной h1 =2,75 м (рис.3.31). Технологический зазор c=0,3 м, высота лежек b = 0,2 м, диаметр авиашин троллейной подвески d=0,7 м. Высота подъема трубопровода h3 (h3=c+d) равна 1 м (рис.3.32).

Решение

По формулам (3.142) находим S =0,048 ≈0,05; Р=0,226 ≈ 0,225. Далее по диаграмме (см.рис.3.33) определяем координаты точек пересечения сплошной кривой 0,05 с пунктирной 0,225; λ=0,36; η =0,30 и λ=0,23; η =0,52. Расчет

выполняется по двум вариантам. Однако в обоих случаях l =91 м. Результаты дальнейших расчетов по формулам (3.144), (3.145) и (3.147) сведены в табл.3.34.

Изгибающие моменты (см.формулу (3.148) в обоих случаях одинаковы (М1=4820 кН·м), а напряжения изгиба из формулы (3.149) равны σ1 =156 МПа.

Для выбора из двух вариантов наиболее предпочтительно обратимся к анализу полученных нагрузок К1, К2 и К3. Заметим, что суммарная нагрузка ∑Кi на все

трубоукладчики в колонне в первом варианте составляет 1075 кН, а во втором – 1129 кН. По этому показателю можно было бы отдать предпочтение первому варианту – нагрузка на 5% меньше. Если же проанализировать условия работы каждой группы трубоукладчиков в отдельности, то потребуется сопоставить нагрузки, которые испытывают трубоукладчики задней группы К1. Действительно, они работают с наибольшим вылетом крюка, и здесь наиболее вероятно опрокидывание. Сопоставив результаты расчета нагрузки К1 по первому (469 кН) и по второму (429 кН) вариантам, заметим, что второй вариант предпочтительнее, так как нагрузка меньше на 8,5%.

Таблица 3.34

Расчетные параметры схем укладки изолированного трубопровода

Варианты |

|

|

|

|

Параметры |

|

|

|

|

|

λ |

η |

L1,м |

L2,м |

К1,кН |

К2,кН |

К3,кН |

h2,м |

l4,м |

I |

0,36 |

0,30 |

33 |

27 |

|

469 |

|

202 |

404 |

3,70 |

73 |

II |

0,23 |

0,52 |

21 |

47 |

|

429 |

|

229 |

471 |

3,45 |

73 |

Для определения числа трубоукладчиков в каждой группе необходимо дополнительно задать тип самих трубоукладчиков, в частности момент их устойчивости против опрокидывания. Примем, что для укладки используются отечественные трубоукладчики ТГ502, для которых Муст=1226 кН·м [141]. Кроме того, следует задать расчетные значения вылетов крюков арасч (по уровню 70%-ой обеспеченности) в каждой группе трубоукладчиков при их работе с изолированными трубами (по результатам статистического анализа,

выполненного для условий строительства магистрального газопровода Уренгой

– Помары - Ужгород):

Группа |

задняя |

средняя |

головная |

арасч, м |

4 |

3,5 |

2,5 |

Исходя из этих данных, можно с помощью условия (3.146) установить, что в задней группе необходимо иметь два трубоукладчика:

n |

= |

К1а1 |

расчk |

= |

429 4 |

1,4 |

=1,95 |

≈ 2. |

|

|

|

|

1 |

M уст |

|

1226 |

|

|

|

|

|

|

|

|

|

В средней части колонны (в точке 2) по расчету должен быть один трубоукладчик:

n2 = |

|

К2 |

а2 расчk |

|

= |

229 3,5 1,4 |

= 0,92 |

≈1. |

|

|

|

M уст |

|

1226 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Для головной группы число трубоукладчиков |

|

|

|

|

|

n |

= |

К3а3 расчk |

= |

471 |

2,5 |

1,4 |

=1,34, |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

M уст |

|

|

|

1226 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т.е. в этой группе необходимо, |

|

|

как и |

в |

|

задней |

группе, иметь |

два |

трубоукладчика. Определенный запас устойчивости в головной группе способствует более эффективному прохождению колонной криволинейных участков трассы (выполненных упругим изгибом трубопровода), а также стабильной работе колонны на пересеченной местности. Технологическая схема, составленная на основании выполненных расчетов, изображена на рис.3.47. Указанные на ней расстояния приведены с учетом допустимых отклонений (в м).

При использовании других трубоукладчиков с аналогичными техническими характеристиками основные параметры схемы сохраняются. При укладке трубопровода на участках трассы со слабонесущими грунтами, где вылет крюков трубоукладчиков должен быть увеличен по сравнению с расчетным, в задней группе следует устанавливать не два (как показано на схеме), а три трубоукладчика. На участках трассы, где толщина стенки труб меньше принятой в расчетах (19,5 мм), нагрузки на трубоукладчики снижаются пропорционально уменьшению толщины стенки. Напряжения изгиба в трубопроводе при этом остаются на прежнем уровне. Приведенная на рис.3.47 схема укладки трубопровода из изолированных труб была широко использована на различных участках строительства линейной части газопровода Уренгой – Помары - Ужгород, Уренгой-Центр (1н и Пн).

Рис. 3.47. Технологическая схема укладки трубопровода из изолированных труб диаметром 1420 мм (размеры в м)

Пример 3.16. Определить время заполнения водой участка трубопровода

условным диаметром Dу = 1000 мм, протяженность участка l = 15 км, для заполнения участка водой используют один агрегат АН-1001 производительностью Q = 1000 м3/ч.

Решение

На оси абсцисс правой части номограммы (см.рис.3.35) находим точку,

соответствующую l=15 км и от нее проводим вертикальную линию до пересечения с наклонной линией, обозначающей Dу = 1000 мм. Из точки пересечения этих линий проводим горизонтальную линию в левую часть номограммы до пересечения с наклонной линией, обозначающей производительность Q = 1000 м3/ч. Из полученной точки опускаем перпендикуляр на ось абсцисс и находим, что время заполнения τ = 15 ч.

Пример 3.17. Определить время заполнения воздухом участка

трубопровода Dу = 1200 мм, протяженность участка l = 25 км, для заполнения до давления p = 0,6 МПа используют компрессорную установку ДК-9 производительностью 600 м3/ч.

Решение

Выполнив действие согласно ключу номограммы, аналогичное приведенному в примере 3.16, найдем, что время заполнения участка трубопровода вместимостью 29000 м3 до избыточного давления 0,1 МПа составит τн = 40 ч.

По формуле (3.152) τн.р = 10· 0,6 ·40 = 240 ч.

321

Пример 3.18. Рассчитать параметры продувки трубопровода Dу = 1200 мм, (Dн=1220 мм, Dвн=1190 мм) не очищенного протягиванием очистных устройств. Трубопровод проложен в песке с ρгр = 1800 кг/м3; f = 0,5; η= 0,43; cгр

= 0,002 МПа.

Принимаем Р = 0,5 кг/м, коэффициент, зависящий от вида загрязнений k1=4,5.

Решение

1. Объем загрязнений по формуле (3.154)

V= 18000,5 = 2,778 10−4 м3/м .

2.Предельная длина участка, продуваемого в режиме механического перемещения загрязнений непосредственно перед поршнем, по формуле (3.153)

L = |

4,5 1,2 |

= 20000 м. |

|

max |

2,778 |

10−4 |

|

|

|

3. Распределение сопротивлений по длине участка трубопровода при его очистке при х = 5000 м находим по формуле (3.155)

|

|

|

|

|

|

|

|

|

|

|

σ = |

|

1 |

|

1,2 1800 |

−10 |

4 |

0,002 |

|

× |

|

|

|

|

10 |

4 |

|

4 0,43 |

0,43 0,5 |

|

|

|

|

|

|

|

|

|

5,09 0,43 0,5 2,778 10 |

−4 |

5000 |

|

|

|

ехр |

|

|

= 0,15 МПа. |

× |

1,2 |

3 |

|

|

−1 |

|

|

|

|

|

|

|

Данные для остальных значений х приведены ниже:

х, м |

0 |

|

|

5000 |

|

10000 |

15000 |

20000 |

σ, МПа |

0 |

|

|

0,15 |

|

|

0,51 |

1,34 |

3,25 |

4. Сопротивление по длине участка находим по формуле (3.155) |

|

σ = 1 |

|

|

|

1,2 1800 |

−10 |

4 |

0,002 |

|

× |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

4 |

|

4 0,43 |

0,43 0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

5,09 0,43 0,5 2,778 10 |

−4 |

200000 |

|

|

|

ехр |

|

|

= 3,25 МПа. |

× |

1,2 |

3 |

|

|

−1 |

|

|

|

|

|

|

|

5. Сопротивление воздушному потоку по формуле (3.161)

σ |

|

= 1 |

|

|

1,2 1800 |

−10 |

4 |

0,002 |

|

× |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

10 |

4 |

4 0,43 |

0,43 0,5 |

|

|

|

|

|

|

|

|

|

|

5,09 0,43 0,5 2,778 10 |

−4 |

200000 |

|

|

|

|

|

|

|

|

|

|

× |

|

1,2 |

3 |

|

|

|

|

|

+1 |

× |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,09 |

0,43 0,5 2,778 10 |

−4 |

200000 |

|

|

|

|

ехр |

|

|

=14,12 МПа. |

× |

|

1,2 |

3 |

|

|

|

|

|

−1 |

|

|

|

|

|

|

|

|

|

|

|

|

6. По формулам (3.159) и (3.160) соответственно находим:

А1 = 0,07 + 3,25 + 0,1 = 3,42 МПа; А2 = 0,07 + 14,12 + 0,1 = 14,29 МПа.

7.Начальное давление в ресивере определяем по формуле (3.156)

рр= (2+1)· 3,42 = 10,26 МПа.

8.Площадь внутренней полости трубопровода по формуле (3.158)

S= π4 1,192 =1,112 м2 .

9.Для воздуха при Т=293°С по формуле (3.162) находим

κ3 = 0,69 287,04 293 0,6 =155.

287,04 293 0,6 =155.

10.Площадь проходного сечения крана обводной линии можно вычислить по формуле (3.157), приняв скорость движения поршня υ = 8,5 м/с;

Sк = |

|

1,112 |

8,5 |

|

= 0,013 м2 . |

|

10,26 |

|

3,42 |

|

|

155 |

|

−1 |

|

|

|

|

|

14,29 |

|

|

14,29 |

|

|

|

11. Диаметр обводной линии и условный диаметр арматуры найдем по формуле (3.164), приняв коэффициент с1=0,6:

d у =1,13 |

0,013 |

= 0,166 м. |

|

0,6 |

|

Окончательно принимаем диаметр dн=219 мм.

Пример 3.19. Определить время подъема давления до испытательного в данном участке магистрального трубопровода, диаметром Dн=1420 мм.

Исходные данные. Протяженность испытываемого участка L=20 км; внутренний диаметр трубопровода Dвн= 1,387 м; испытательное давление pисп=8,25 МПа; начальное давление pо=1 МПа; производительность одного опрессовочного агрегата Q1= 30 м3/ч; число опрессовочных агрегатов n=3; модуль Юнга Е= 206 ГПа; коэффициент Пуассона ν=0,3; толщина стенки трубы δ=16,5 мм; часть испытываемого трубопровода, занятая воздухом Ко=0,05; температура испытательной среды То=288 К; критическая температура воздуха Ткр=132,3 К; критическое давление воздуха pкр=3,77 МПа.

Решение

1. По формуле (3.166) коэффициент сжимаемости воздуха

|

Zо =1 + 0,07 |

1 |

106 |

132,3 |

|

|

132,3 |

2 |

|

= 0,998. |

|

|

|

|

|

1 |

− 6 |

|

|

|

|

|

288 |

3,77 106 |

288 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. По формуле (3.165) время повышения давления до испытательного при наличии в трубопроводе воздушной пробки

∆τ = π 1,3872 20000 (8,25 106 −1 106 )× 4(30 3)

|

|

(1−0,3 |

2 |

) 1,387 |

|

0,05 |

|

|

=15,7 ч. |

|

× |

|

+ |

|

|

|

206 109 0,0165 |

8,25 106 |

0,998 |

|

|

|

|

|

Таким образом, получаем время повышения давления до испытательного внутри данного участка магистрального трубопровода.

Пример 3.20. Определить изменение давления во время испытаний в трубопроводе, вызванное падением температуры.

Исходные данные: трубопровод Dн= 1066 мм, δн= 10,8 мм; L = 12 км;

Vг1=0; p2= 8,81 МПа; Т1= 288 °К; ∆t = 4 К; Dвн= 1,0444 м.

Решение

1. Объем воды в испытуемом трубопроводе в начале испытания по формуле (3.203)

Vв1 = π 1,04442 12000 =10275 м3 . 4

2. Изменение давления по формуле (3.202)

|

102752,1 10−4 + |

0 |

− π 1,04442 12000 1,25 10−5 (1+ 0,1) |

|

|

288 |

|

|

∆р = |

|

|

|

|

|

2 |

|

|

|

4 = |

|

0 |

|

π 1,0444 |

2 |

12000 |

|

2 |

|

10275 46563 10−14 + |

+ |

|

|

(1−0,1 ) 1,0444 |

|

8,81 105 |

4 |

|

0,0108 2,1 1011 |

|

|

|

|

|

|

= 0,77 МПа.

Пример 3.21. Построить график изменения давления при гидравлическом испытании участка нефтепровода диаметром Dу= 1000 мм, протяженностью

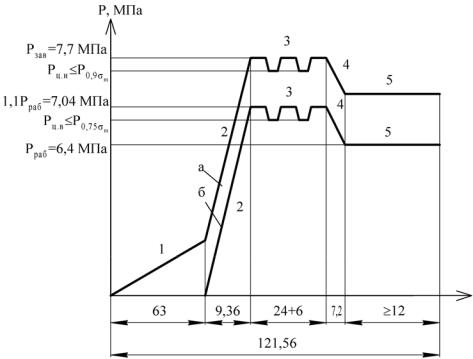

l=80 км с пропуском поршня-разделителя, рабочее давление p = 6,4 МПа.

Решение

1.Возможные максимальные потери давления при заполнении участка трубопровода:

• на преодоление максимального перепада высот по трассе – 160 м;

• на перемещение поршня – 15 м;

• на преодоление сил трения и перемещение загрязнений (по табл.3.36

при Dу= 1000 мм; Q=2000 м3/ч и L=80 км – 0,3315·80=27 м.

Суммарный потребный напор Н= 160 + 15 + 27 = 202 м.

Выбираем оборудование – 4 параллельно включенных наполнительных агрегата ДН-501, каждый из которых имеет производительность 540 м3/ч и развивает напор 240 м.

2.Продолжительность процесса промывки с пропуском поршнейразделителей по формуле (3.168) при К1=0,75 и К2=1,15

|

τпрм = 33 |

1,002 |

80 1,15 |

=1,874 сут = 45 ч. |

|

540 |

4 0,75 |

|

|

|

Рис.3.48. График изменения давления в трубопроводе при гидравлическом испытании:

1 – заполнение трубопровода водой; 2 – подъем давления до Рисп (а-в нижней точке трубопровода Рисп=Рзав; б-в верхней точке трубопровода Рисп не менее 1,1Рраб); 3 – циклическое испытание на прочность ( время выдержки до первого цикла снижения

давления не менее 6 ч, между циклами – 3 ч [123] ); 4 – снижение давления до Ргерм=Рраб; 5 – проверка на герметичность

3. Продолжительность подъема давления в трубопроводе

|

|

|

наполнительными агрегатами τпд.нап = 0,4 |

|

0,5 τпрм, принимаем |

|

|

|

|

τпд.нап.=0,4τпрм=0,4·45,0 = 18,0 ч. |

|

|

4. Величина испытательного давления: |

|

|

•в верхней точке рисп=1,1рраб=1,1·6,4=7,04 МПа;

•в нижней точке рисп=рзав=7,7 МПа.

Для опрессовки используем агрегат ЦА-320 м с подачей (18,4-82,2) м3/ч и напором 182/40 м.

5.Продолжительность подъема давления опрессовочным агрегатом

τпд.о=(0,2–0,5)τпрм, принимаем τпд.о=0,2 τпрм= 0,2·46,8 = 9,36 ч.

6.Продолжительность снижения давления с испытательного до рабочего

τсд.вз= (1–0,3) сут, принимаем τсд.вз=0,3 сут = 7,2 ч.

7. Суммарная продолжительность процесса гидравлического испытания

τгидр.= τпрм + τпр.нап. + τпдо +τи.пч + τсд.вз + τи. гер = 45,0 + 18,0 + 9,36 + 24,0 + 6

+ 7,2 + 12,0 = 121,56 ч = 5,06 сут.

На рис. 3.48 приведен график изменения давления в трубопроводе при циклическом гидравлическом испытании для рассмотренного примера.

326

Пример 3.22. Определить число циклов безаварийной работы нефтепровода после гидравлических испытаний трубопровода из низколегированной стали диаметром 1020 мм с толщиной стенки 10 мм, рабочим давлением рраб= 55 кгс/см2 (5,5 МПа), пределом текучести стали σm = 40 кгс/мм2 (400 МПа).

Решение

1.Расчетное значение напряжения по формуле (3.183) R= 0,95· 40=

=38 кгс/мм2 = 380 МПа.

2.Давление при гидравлическом испытании по формуле (3.182)

|

рисп= |

2 38 10 |

= 0,76 кгс/мм2 = 76 кгс/см2 = 7,6 МПа. |

|

1020 − 2 10 |

|

|

|

3. Запас прочности по формуле (3.181) nи=76/55=1,38.

4.По СНиП 2.05.06-85* для участков III, IV категории принимаем k1=1,55; kн=1; m=0,9, тогда nв= 1,55/0,9 = 1,7.

5. Число циклов до первого отказа по формуле (3.164)

|

|

1,7 −1 |

1 / 0,215 |

|

Ν = 0,2 225 0,91 |

|

|

|

=1105. |

|

−1,38 |

|

1,7 |

|

|

По достижении числа циклов нагружения N= 1105 (для данного примера) необходимо проводить следующее испытание.

Пример 3.23. Определить оптимальные параметры катодной защиты магистрального трубопровода диаметром 820 мм, длиной 1200 км, имеющего толщину стенки, равную 9 мм. Трубопровод прокладывается по местности, участки которой имеют следующие значения удельного электросопротивления грунта:

|

Доля длины |

0,1 |

0,1 |

0,2 |

0,1 |

0,2 |

0,3 |

|

трубопровода, l/L |

|

|

|

|

|

|

|

|

Удельное |

170 |

180 |

70 |

40 |

20 |

10 |

|

электросопротивление, |

|

Ом·м |

|

|

|

|

|

|

Дренажная линия – воздушная с подвеской алюминиевого провода на деревянных столбах с железобетонными приставками. Начальное переходное сопротивление «трубопровод – грунт» равно 9000 Ом·м2. Средняя стоимость электроэнергии – 0,02 руб/кВт·ч (цены 1980г.), показатель скорости старения

покрытия – 0,125 1/год. Анодное заземление выполнено из электродов длиной 1,4 м, диаметром 0,03 м, массой 10 кг, устанавливаемых непосредственно в грунт. Стоимость одного электрода – 20 руб, электрохимический эквивалент материала электродов – 0,2 кг/(А·год).

Решение

1. Среднее значение удельного электросопротивления грунта вдоль трассы трубопровода по формуле (3.204)

ρГ.ср=170·0,1+180·0,1+70·0,2+40·0,1+20·0,2+10·0,3= 60 Ом·м .

2. Продольное сопротивление единицы длины трубопровода по формуле

(3.209)

R = |

0,245 10−6 |

=10,68 10 |

−6 |

Ом |

. |

π 0,009(0,82 |

− 0,009) |

|

м |

|

|

|

|

3. Сопротивление единицы длины изоляции к концу нормативного срока службы СКЗ по формуле (3.210)

Rиз(τнс) = π90000,82 е−0,125 9,5 =1066,0 Омм .

4. То же в среднем за нормативный срок службы CКЗ по формуле (3.211)

R |

= |

|

9000 |

(1 − е−0,125 9,5 ) = 2045,8 |

Ом |

. |

π 0,82 0,125 9,5 |

|

из.ср |

|

|

м |

5. Среднее значение входного сопротивления трубопровода за нормативный срок эксплуатации катодных установок по формуле (3.214)

Zср = 0,5 10,68 10−6 2045,8 = 73,9 10−3 Ом .

10,68 10−6 2045,8 = 73,9 10−3 Ом .

6. То же к концу нормативного срока эксплуатации по формуле (3.213)

Zк = 0,5 10,68 10−6 1066,0 = 53,9 10−3 Ом .

10,68 10−6 1066,0 = 53,9 10−3 Ом .

7. Постоянная распределения токов и потенциалов вдоль трубопровода к концу нормативного срока эксплуатации катодных установок по формуле

(3.208)

287

287 10

10 10

10