Tipovye_raschyoty_pri_sooruzhenii_i_remonte

.pdf2.5. Расчеты соединительных деталей трубопроводов

Оценку уровня напряженно-деформированного состояния и расчетную толщину стенки соединительных деталей: отводов, тройников, переходников и днищ необходимо производить согласно рекомендациям СНиП

2.05.06-85* [114] и Справочника [68].

2.5.1. Расчет отводов

Отводами называются криволинейные участки, предназначенные для изменения направления оси трубопровода. По способу изготовления различают отводы гнутые гладкие, изготовленные из труб путем протяжки в горячем состоянии, гнутые при индукционном нагреве, штампосварные из двух половин, отвода сварные симметричные.

Основным силовым воздействием на отвод является внутреннее давление, максимальными напряжениями являются кольцевые, наиболее нагруженные волокна расположены на выпуклой внешней стороне отвода. Для них максимальные напряжения

σ |

|

=σ |

|

4R − Dн.от |

, |

(2.122) |

|

max |

кц 4R − 2D |

||||||

|

|

|

|

||||

|

|

|

|

н.от |

|

|

|

где σкц - кольцевые напряжения от действия расчетной нагрузки – внутреннего давления, определяемые для номинальной толщины стенки отвода δн.от ,

σкц = |

np pDвн.от |

, |

(2.123) |

|

|||

|

2δн.от |

|

|

R - радиус изгиба оси отвода; Dн.от , Dвн.от- соответственно наружный и

внутренний диаметры отвода.

В крутоизогнутых отводах при R = Dн.от. максимальные напряжения в 1,3

раза больше, чем в прямой трубе той же толщины. С увеличением радиуса изгиба оси напряжения уменьшаются и при R = 2Dн.от приближаются к

напряжениям в прямой трубе.

Максимальные напряжения можно определить также по формуле:

σmax =σкцηот , |

(2.124) |

где ηот - коэффициент несущей способности отводов (табл. 2.16).

119

Коэффициент несущей способности отвода |

Таблица 2.16 |

|||

|

|

|||

|

|

|

|

|

Отношение радиуса изгиба оси отвода |

1,0 |

1,5 |

|

2,0 |

к его наружному диаметру |

|

|

|

|

Коэффициент несущей способности |

1,30 |

1,15 |

|

1,00 |

отвода ηот |

|

|

|

|

Расчетную толщину отвода δотследует определять по формуле:

δот = |

np Dн.от |

|

ηот |

, |

(2.125) |

||

2( R |

+ n |

p |

p ) |

||||

|

1от |

|

|

|

|

|

|

где R1от- расчетное сопротивление стали отвода.

Далее полученное значение δот округляется в большую сторону до ближайшего номинального значения δн.от , но не менее 4 мм.

В тех случаях, когда стали соединяемых труб и отвода имеют разные значения σвр, для обеспечения равнопрочности трубопровода необходимо

соблюдать условие:

δ |

н |

= Rн =δ |

н.от |

= Rн |

, |

(1.126) |

|

1 |

1от |

|

|

где δн - номинальная толщина стенки трубопровода.

При невозможности выполнения этого требования, а также при разности толщин δн и δн.от , отличающихся более, чем в 1,5 раза, необходимо

предусмотреть переходные кольца (катушки).

2.5.2. Расчет тройников

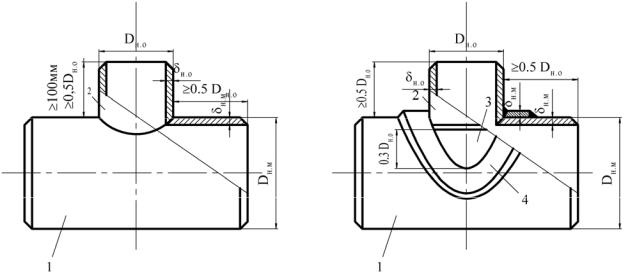

По способу изготовления различают тройники горячей штамповки, штампосварные с цельноштампованными ответвлениями горячей штамповки, тройники сварные без специальных усиливающих элементов и тройники сварные, усиленные накладками (рис. 2.17, 2.18).

Длина сварных тройников должна быть равна не менее, чем двум наружным диаметрам ответвления Dн, длина ответвления не усиленных

сварных тройников должна быть не менее 0,5 Dн.о,но не менее 100 мм. Общая длина цельноштампованных тройников должна быть не менее Dн.о +200 мм, а высота ответвления – не менее 0,2 Dн.о , но не менее 100 м. Радиус закругления в области примыкания ответвления должен быть не менее 0,1 Dн.о .

120

Рис.2.17. Сварной неусиленный |

Рис.2.18. Тонкостенный сварной |

|

тройник: |

тройник, усиленный накладками: |

|

1 – магистральный трубопровод; 2 - отвод |

1 |

– магистральный трубопровод: 2 – отвод; |

|

3 |

– усиливающие накладки; 4 – воротник |

Ширина накладки усиленного тройника на магистрали и на ответвлении должна быть не менее 0,4 Dн.о , а толщина накладок приниматься равной

толщине стенки усиливаемого элемента. Для тройников с отношением диаметра ответвления Dн.о к наружному основной трубы (магистрали)

Dн.о менее 0,2 накладки не предусматриваются, а с отношением менее 0,5

накладки не предусматриваются на ответвлении.

Расчетную толщину стенки магистрали тройника δмможно определить по формуле:

δ |

м |

= |

|

|

np pDн.м |

|

η |

Т |

, |

(2.127) |

|||||||

|

2( R |

+ n |

p |

p) |

|||||||||||||

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

1м |

|

|

|

|

|

|

|

|

|

|

|

где R1м- расчетное сопротивление |

|

стали магистрали; ηТ - коэффициент |

|||||||||||||||

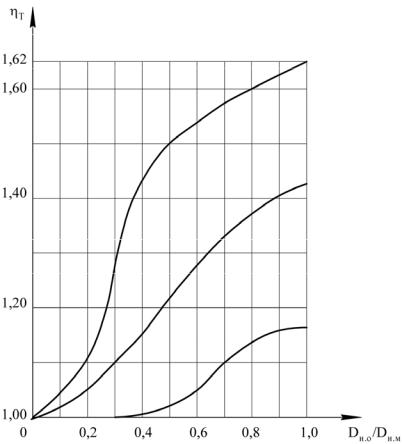

несущей способности тройника, принимаемый по графику (рис.2.19). |

|

||||||||||||||||

Расчетная толщина стенки ответвления δоопределяется по формуле: |

|||||||||||||||||

δ |

|

= |

δ |

|

R1м |

|

|

Dн.о |

|

, |

|

|

(2.128) |

||||

|

|

|

|

|

|

||||||||||||

|

о |

|

|

|

м R |

|

|

D |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

1о |

|

|

|

н.м |

|

|

|

|

|||

где R1о- расчетное сопротивление стали отвода.

121

Рис.2.19. График для определения несущей способности тройников ηт:

1 – для сварных без усиливающих накладок; 2 – для штампованных и штампосварных; 3 – для тройников с усиливающими накладками

Определенные по формулам (2.127) и (2.128) значения δм и δо округляются в большую сторону до ближайших номинальных значений δн.м и

δн.о,но не менее 4 мм.

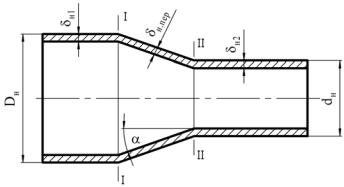

2.5.3.Расчет переходников

По способу изготовления различают следующие типы переходников: конические, концентрические штампованные и штампосварные. Длина переходников должна удовлетворять условию:

l = |

( Dн − dн ) |

|

1 |

+ 2a , |

(2.129) |

|

|

tgγ |

|||||

|

2 |

|

|

|

|

|

где Dн,dн - наружные диаметры |

концов переходника; |

γ - угол наклона |

||||

образующей переходника, принимаемый менее 12°; а – длина цилиндрической части на концах переходника, равная от 50 до 100 мм.

122

Толщину стенки переходников δпер следует рассчитывать по большему

диаметру: |

n |

|

p D |

|

|

|

|

|

|

|

|

|

|

||||

δпер = |

p |

|

|

н |

|

ηпер |

, |

(2.130) |

2( R |

|

|

+ n |

p) |

||||

|

1пер |

p |

|

|

|

|

||

где Dн - наружный диаметр |

|

большего |

трубопровода; |

R1пер - расчетное |

||||

сопротивление стали переходника; ηпер - коэффициент несущей способности

переходника, равный 1,0.

Затем значение δпер округляется в большую сторону до ближайшего номинального δн.пер.

Рис.2.20. Конический переходник

Наиболее напряженными сечениями таких переходников являются 1 и П (рис.2.20). В сечении I кольцевые напряжения:

• в конусе

σкц.к = −С1 + |

|

|

|

pDн |

|

|

m |

0,55C3 ; |

(2.131) |

||||||||||

2δ |

|

|

m cosα |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

н1 1 |

|

|

|

|

|

||||

• в цилиндре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

кц.к |

|

= −С |

2 |

+ |

pDн |

m0,55С . |

(2.132) |

|||||||||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

2δн1 |

|

|

|

3 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В сечении II соответственно: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

σкц.к = С1 + |

|

|

|

|

|

pdн |

|

|

|

± 0,55С3 |

; |

(2.133) |

|||||||

2δ |

н2 |

m cosα |

|||||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

pdн |

|

|

|

|

|

2 |

|

|

|

|

|

|||||

σкц.к = С2 |

+ |

|

|

|

|

|

|

± 0,55m2 C3 . |

|

|

(2.134) |

||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

2δн2 |

|

|

|

|

|

|

|

|

|

|

||||||

123

В сечении I продольные напряжения:

• в конусе

σпр.к = ±1,82С3 |

+ |

|

|

|

|

pDн |

; |

(2.135) |

|||

|

4δ |

|

m cosα |

||||||||

• в цилиндре |

|

|

|

|

|

|

н.1 1 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

σ |

пр.ц |

= ±1,82m2C |

3 |

+ |

pDн |

. |

|

(2.136) |

|||

|

|

||||||||||

|

1 |

|

|

|

4δн1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

В сечении II соответственно: |

|

|

|

|

|

|

|

|||

σ |

пр.к = ±1,82С3 + |

|

|

|

pdн |

; |

(2.137) |

|||

4δ |

н2 |

m cosα |

||||||||

|

|

|

|

|

|

2 |

|

|

||

σ |

пр.ц |

= ±1,82m2C + |

pdн |

. |

|

(2.138) |

||||

|

|

|||||||||

|

|

2 |

|

4δн2 |

|

|

||||

|

|

|

|

|

|

|

||||

При выводе указанных формул принято, что сечения I и II расположены |

||||||||||

друг от друга на расстоянии, |

превышающем величину |

2Dнδн.пер / cosα и не |

||||||||

испытывают взаимного влияния. Коэффициенты m представляют собой отношение толщин:

|

|

|

|

|

|

m1 =δн.пер / δн1 |

, |

|

|

|

|

|

|

|

(2.139) |

||||||

|

|

|

|

|

|

m2 =δн.пер / δн2 , |

|

|

|

|

|

|

|

(2.140) |

|||||||

Константы определяются по формулам: |

|

|

|

|

|

|

|

||||||||||||||

С1 |

= |

1 |

|

|

|

m cosα + |

1 |

|

|

−C6 |

|

m cosα +1+ |

1 |

|

; |

(2.141) |

|||||

С4 |

С5 |

|

m |

2 |

|

2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|||

С2 |

= |

1 |

|

|

|

m cosα + |

1 |

|

|

|

|

2 |

+1 |

+ |

1 |

|

|

; |

(2.142) |

||

С4 |

С5 |

m |

2 |

|

−C6 m |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m cosα |

|

|

|||||

С = 1 |

[C |

( cosα +1)+C |

(m2 −1)] ; |

|

|

|

|

|

(2.143) |

||||||||||||

3 |

|

m2C4 |

|

5 |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

124

С4 = m |

2 |

+ |

1 |

|

m cosα +1+ |

1 |

(2.144) |

|

m2 |

+ 2 |

. |

||||

|

|

|

|

|

m cosα |

|

Причем при расчете напряжений в сечении 1 коэффициент m принимается равным m1, в сечении II коэффициент m принимается равным m2.

Для сечения I :

С |

=1,82 |

|

|

Dн |

pDн + Ν |

+ 4M |

tgα |

; |

(2.145) |

|||||

5 |

|

|

δн11,5 |

|

4 |

|

πDн |

|

πDн2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

pD |

|

|

|

1 |

|

|

|

|

|

||

С6 |

= 0,85 |

|

|

н |

1− |

|

|

. |

|

|

(2.146) |

|||

|

|

|

m1 cosα |

|

|

|||||||||

|

|

|

2δн1 |

|

|

|

|

|

|

|||||

Для сечения II: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

=1,82 |

|

|

dн |

pdн + Ν + 4M |

tgα ; |

|

(2.147) |

||||||

5 |

|

δн1,25 |

|

4 |

|

πdн |

πdн2 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

pD |

|

|

1 |

|

|

|

|

|

|

|

С6 |

= −0,85 |

|

н |

1− |

|

|

. |

|

|

|

(2.148) |

|||

|

|

m1 cos |

|

|

|

|

||||||||

|

|

|

|

2δн2 |

|

α |

|

|

|

|

||||

Здесь N – продольная растягивающая сила, обусловленная внешними воздействиями и внутренним давлением; M – изгибающий момент, действующий на конический переход.

2.5.4. Расчет днищ

Днища (заглушки) имеют эллиптическую или близкую к ней форму. Рекомендуемые размеры:

•общая высота Η ≥ 0,4Dн ;

•высота цилиндрической части 0,4Dн;

•радиус эллиптической части R ≥ Dн;

•радиус перехода цилиндрической части в эллиптическую r>Dн, где Dн – наружный диаметр трубопровода.

Расчетная толщина стенки δдн определяется из условия прочности самой напряженной цилиндрической части днища:

δдн = |

np pDн |

|

|

, |

(2.149) |

||

2(R |

Д |

+ n |

p |

p) |

|||

|

1 |

|

|

|

|

||

125

где R1Д - расчетное сопротивление стали, из которой изготовлено днище. Меридиональные σм и кольцевые σкц.н напряжения в эллиптической

части днища от действия нормативной нагрузки – внутреннего давления определяются по формулам:

σ н |

= pD / 4δ |

дн |

; |

|

|

|

(2.150) |

||||

м |

|

вн |

|

|

|

|

|

|

|

||

н |

|

рDвн |

|

|

|

. |

(2.151) |

||||

σкц = |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

Dвн |

|

|

|

||

|

|

4δдн |

2 |

− |

|

|

|

|

|

|

|

|

|

|

4H |

2 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

2.6.Расчет радиусов упругого изгиба на криволинейных участках трассы

Магистральный трубопровод любого диаметра и назначения имеет криволинейные участки в горизонтальной и вертикальной плоскостях, что обуславливается необходимостью обхода различных препятствий, рельефом местности и наличием различных переходов через естественные и искусственные препятствия. Повороты могут осуществляться при помощи упругого (свободного) изгиба, а также при помощи вварки кривых труб, изготовленных в холодном состоянии на трубогибочных станках, или крутоизогнутых вставок, изготовленных методом горячей штамповки или сваренных из отдельных сегментов.

2.6.1. Горизонтальный поворот

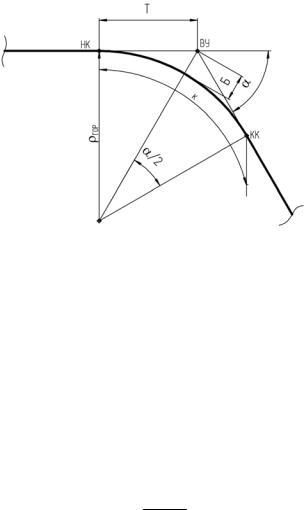

Поворот трубопровода в горизонтальной плоскости характеризуется следующими параметрами (рис.2.21):

•ρгор - радиус поворота;

•α - угол поворота – угол между новым направлением трассы и продолжением старого направления;

•Т – тангенс

T = ρгорtg |

α |

; |

(2.152) |

|

2 |

|

|

• Б – биссектриса кривой

126

|

|

|

1 |

|

|

|

Б = ρ |

|

|

|

|

|

|

гор |

|

|

|

−1 ; |

(2.153) |

|

|

α |

|||||

|

|

|

|

|

||

|

|

cos |

2 |

|

|

|

|

|

|

|

|

|

|

• К – длина кривой

К = ρгор |

πα . |

(2.154) |

|

180 |

|

Рис.2.21. Параметры горизонтального поворота:

НК – начало кривой; КК – конец кривой; ВУ – вершина угла

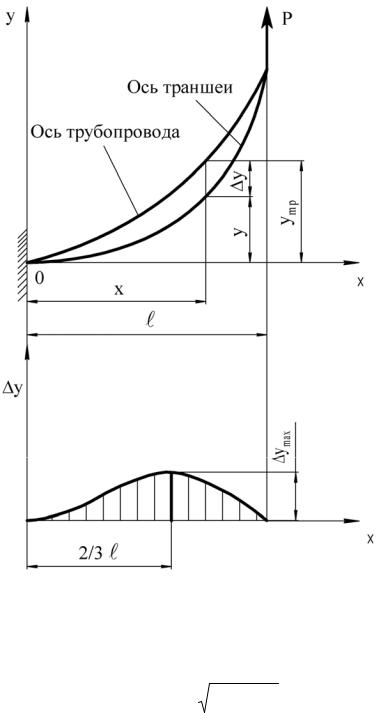

Поворот в горизонтальной плоскости образуется путем приложения к будущему криволинейному участку некоторой монтажной нагрузки Р, при этом

изгибаемый участок трубопровода длиной l представляет собой консоль, нагруженную на конце сосредоточенной силой Р, создаваемой, например, трубоукладчиком (рис.2.22). Изогнутая ось консоли имеет форму параболы с переменным по длине радиусом кривизны, минимальное значение которого имеет место в точке условного защемления трубопровода.

Радиус упругого изгиба трубопровода в горизонтальной плоскости из условия прочности определится выражением:

ρгор ≥ 34ΕσDн , (2.155)

и

где σи- максимально допустимые напряжения изгиба, определяемые как

σ |

и |

≤Ψ |

|

m |

R2 |

− |

|

µσ н |

−α |

Ε∆t |

|

, |

(2.156) |

|

|

|

|||||||||||

|

|

||||||||||||

|

|

3 0,9kн |

н |

|

|

кц |

t |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

127

имея ввиду, что при положительном значении величины |

µσкц −αt Ε∆t |

коэффициент Ψ3 принимается равным единице, а при |

отрицательном |

рассчитывается по формуле (2.50). |

|

Рис.2.22. Расчетная схема горизонтального поворота

Усилие, необходимое для изгиба трубопровода, равно:

P = |

3ΕI (ρгор − |

ρгор2 −l2 ) |

. |

(2.157) |

|

l3 |

|

|

|||

|

|

|

|

|

|

Траншея при горизонтальном повороте отрывается по дуге окружности, характеризуемой уравнением:

x2 + (ρгор − у)2 = ρгор2 |

. |

(2.158) |

128