2629

.pdf

Рис. 2.8. Структурная схема гидрораспределителя

Коэффициенты передачи звеньев структурной схемы:

kR1 = rZ; kR2 = r0-1; kR3 = r02; kR4 = 2r0; kR5 = z; kR6 = μ; kR7 = 2ρЖ-1; kR8 = 1/B;

|

|

ρ |

|

|

kR10 |

π r r r 3 |

|

3 |

ε2 |

|

|

kR9 |

|

|

Ж |

; |

G G Z |

1 |

|

|

; kR11 = hR; kR12 = – cV; kR13 = MC; |

||

|

|

2 |

6 νν ж L |

2 |

|||||||

|

|

2μ |

|

|

|

|

|

|

|||

kR14 |

|

hRω0 (МК МС exp( cV ω0 )) |

. |

|

|||||||

|

|

|

|||||||||

|

|

|

|

|

|

ω0 |

|

|

|

|

|

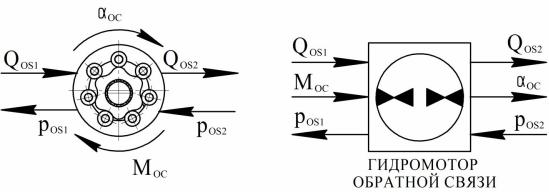

Математическая модель гидромотора обратной связи.

Поток рабочей жидкости из гидрораспределителя попадает через гидромотор обратной связи в исполнительный гидроцилиндр, гидромотор обратной связи осуществляет обратную связь посредством смещения гильзы золотника распределителя на угол αOS(t), тем самым регулируя площади проходных сечений каналов гидрораспределителя /53, 58/.

Входными параметрами гидромотора обратной связи являются расход и давление рабочей жидкости на входе и момент на роторе гидромотора, который обуславливается силами трения, выходными – расход и давление на выходе, а также угол поворота или угловая скорость вращения ротора гидромотора.

Расчетная и блок-схема гидромотора обратной связи представлены на рис. 2.9 и 2.10 соответственно.

Рис. 2.9. Расчетная схема |

Рис. 2.10. Блок-схема |

гидромотора обратной связи |

гидромотора обратной связи |

Гидромотор обратной связи описывается уравнениями расходов с учетом утечек и сжимаемости рабочей жидкости, уравнением движения ротора гидромотора и уравнением моментов на валу гидромотора /16, 81/:

QОS2 = QOS1 – QУТ – QСЖ; |

(2.10) |

d2αОS

dt2

|

|

1 |

|

|

|

q pOS1 pOS2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

dα |

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

OS |

|

(2.11) |

|||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

I |

ГМ |

M |

ГМ |

(t) [b |

p |

OS1 |

p |

OS2 |

b] sign |

|

|

|

|||

|

|

|

|

|||||||||||||

|

|

|

|

P |

|

|

|

dt |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где QOS1 – расход рабочей жидкости на входе, идущий на вращение ротора гидромотора; QOS2 – расход на выходе; QУТ – расход, идущий на утечки в гидромоторе; QСЖ – расход, идущий на сжатие жидкости за счет инерционности гидромотора; αОS – угол поворота ротора гидромотора; IГМ – момент инерции вращающихся частей, приведенных к ротору гидромотора; q – рабочий объем гидромотора обратной связи; pOS1 – давление рабочей жидкости на входе в гидромотор; pOS2 – давление рабочей жидкости на выходе из гидромотора; МГМ – момент сопротивления на валу гидромотора; bР – коэффициент гидромеханических потерь; b – постоянная гидромеханических потерь.

Момент сопротивления на валу гидромотора складывается из момента трения в паре «золотник-гильза», поскольку ротор мотора кинематически связан с гильзой гидрораспределителя и момента трения ротора самого гидромотора:

МГМ = МR + МРОТ, |

(2.12) |

где МРОТ – момент трения ротора гидромотора.

Поскольку контакт ротора и статора является линейным, а также с учетом отсутствия подшипников и уплотняющих манжет, находящихся в контакте с ротором, то статическим и трением Кулона можно пренебречь, принимая во внимание только вязкое трение, поэтому момент трения ротора определяется по формуле /16/:

MРОТ |

hГМ |

dαOS |

, |

(2.13) |

|

||||

|

|

dt |

|

|

где hГМ – коэффициент вязкого трения в гидромоторе обратной связи. Расходы в гидромоторе определяются из следующих выражений

/16, 34, 53, 58/:

QOS1 q ηОБ |

dαOC |

; |

(2.14) |

|

|||

|

dt |

|

|

QСЖ kСЖ |

d |

(pOS1 pOS2 ) ; |

(2.15) |

||||

|

|||||||

|

|

|

dt |

|

|||

QУТ = kУТ (pOS1 – pOS2); |

(2.16) |

||||||

kУТ |

q |

|

|

dαOC |

1 ηОБ , |

(2.17) |

|

pНОМ |

|

||||||

|

|

|

dt |

|

|||

где ηОБ – объемный КПД гидромотора, kСЖ – коэффициент сжатия рабочей жидкости, kУТ – коэффициент утечек, pНОМ – номинальное давление гидромотора обратной связи.

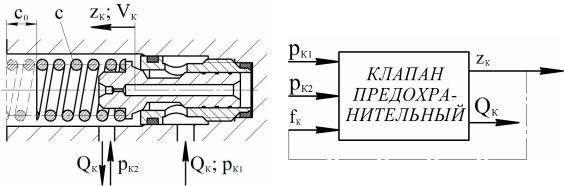

Математическая модель предохранительного клапана.

В объемных гидроприводах предохранительный клапан обеспечивает защиту гидросистемы от давления, превышающего номинальное, посредством перепускания рабочей жидкости на слив. В ГРМ применяется встраиваемый предохранительный клапан прямого действия с демпфированием скорости перемещения конического запорно-регулирующего элемента (ЗРЭ).

На рис. 2.11 и 2.12 соответственно представлены расчетная схема и блок-схема предохранительного клапана, где zК – перемещение ЗРЭ; QК – расход рабочей жидкости, проходящей через клапан; рК1 – давление в предохранительном клапане; рК2 – давление слива.

Рис. 2.11. Расчетная схема |

Рис. 2.12. Блок-схема |

предохранительного клапана |

предохранительного клапана |

При построении математической модели предохранительного клапана приняты следующие дополнительные допущения /37/:

-масса ЗРЭ и приведенная масса пружины сосредоточены в центре масс ЗРЭ;

-дросселирование потока рабочей жидкости осуществляется в плоскости дросселирующей щели, определяемой минимальным

расстоянием от кромки седла до поверхности ЗРЭ;

-сжимаемость рабочей жидкости в полости демпфера не учитывается;

-жесткость пружины линейно зависит от величины осевой деформации.

Предохранительный клапан описывается уравнением движения ЗРЭ и уравнением расхода рабочей жидкости через дросселирующую щель /37, 81/:

|

|

d2 zK |

|

1 |

p |

F |

|

p |

F |

|

|

h |

|

|

|

dzK |

|

|

|

|

|

|||||||

|

|

|

|

|

|

K dt |

|

|

|

|

||||||||||||||||||

|

|

|

|

K1 K |

1 |

|

|

K2 |

K2 |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

dzK |

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

(2.18) |

|

|

|

dt |

2 |

mK |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

R |

sign |

|

c(z |

K |

c |

0 |

) |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

ТРK |

|

|

|

dt |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dQK |

B μ fK(zK ) sign(pK1 |

|

|

|

|

|

|

|

|

|

|

QK , |

|

|||||||||||||||

pK2 ) |

|

|

2 ρЖ1 |

|

|

pK1 |

pK2 |

|

|

(2.19) |

||||||||||||||||||

|

|

|

||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

dt |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где mK – масса подвижной части клапана; FK1, FK2 – рабочие площади клапана соответственно со стороны напора и со стороны слива; hК – коэффициент вязкого трения клапана; RТРК – сила сухого трения; с – жесткость пружины; c0 – величина предварительного сжатия пружины; fК – площадь дросселирующей щели клапана.

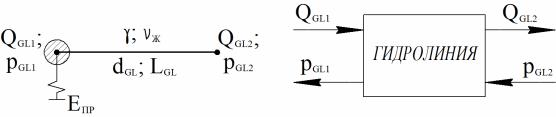

Математическая модель гидролинии.

Гидролиния – элемент ГРУ, предназначенный для передачи гидродинамической энергии потока рабочей жидкости от одного гидроустройства к другому /37/.

Моделирование переходных процессов в гидролиниях объемного гидропривода связано с известными трудностями, определяемыми необходимостью математического описания нестационарных процессов в рабочей жидкости при изменении гидродинамических параметров как по времени, так и по пространству, занятому потоком

/37/.

Гидроприводы рулевого управления строительных и дорожных машин характеризуются сравнительно малой длиной гидролиний, редко достигающих 4 метров, поэтому для описания динамики гидролинии с жидкостью допустима математическая модель с сосредоточенными параметрами на входе и на выходе. Это допущение заключается в аппроксимации гидролинии системой с осредненными в расчетных узлах параметрами. При этом упругие, инерционные и диссипативные свойства рабочей жидкости и физико-

механические параметры гидролинии переносятся в отдельные узлы сосредоточения, а переходные процессы описываются обыкновенными дифференциальными уравнениями /37/.

Расчетная схема и блок-схема гидролинии с сосредоточенными параметрами приведены на рис. 2.13, 2.14 соответственно.

Рис. 2.13. Расчетная схема |

Рис. 2.14. Блок-схема |

гидролинии |

гидролинии |

Гидролинии, соединяющие ГРМ с исполнительными гидроцилиндрами, питающим насосом и гидробаком описываются уравнениями расходов через гидролинию с учетом сжимаемости рабочей жидкости и уравнением путевых потерь давления /19, 32, 58, 80, 81/:

|

|

QGL2 = QGL1 – QСЖ.ТР; |

(2.20) |

||||||||

|

|

|

dpGL1 |

|

|

QСЖ.ТР |

; |

(2.21) |

|||

|

|

|

dt |

|

|

||||||

|

|

|

|

kУПР |

|

||||||

pGL2 |

pGL1 |

λ |

2 |

γ LGL |

|

(QGL1 QGL2 ), |

(2.22) |

||||

2 |

g dGL |

5 |

|||||||||

|

|

|

|

π |

|

|

|

|

|||

где QGL1 и QGL2 – расходы рабочей жидкости на входе и на выходе из гидролинии соответственно; QСЖ.ТР – расход, определяемый деформацией стенок и рабочей жидкости; pGL1 и pGL1 – давления рабочей жидкости на входе и на выходе из гидролинии соответственно; γ – удельный вес рабочей жидкости; LGL – длина гидролинии; dGL – диаметр гидролинии; kУПР – коэффициент упругости гидролинии /19, 58, 81/:

|

|

π d |

2 |

L |

|

|

kУПР |

|

|

GL |

GL |

, |

(2.23) |

|

|

|

||||

|

|

4EПР |

|

|||

где EПР – приведенный модуль упругости трубопровода /58, 81/:

E |

ПР |

|

EЖ |

|

|

|

, |

(2.24) |

|

|

E |

|

|||||||

|

1 |

dGL |

|

Ж |

|

|

|

||

|

|

EСТ |

|

||||||

|

|

|

δGL |

|

|||||

где EЖ – модуль упругости рабочей жидкости; EСТ – модуль упругости стенки трубопровода; δGL – толщина стенки гидролинии; λ – коэффициент потерь давления по длине /58, 81/:

|

75 |

|

, при RЕ 2300; |

|

|

|

|

(2.25) |

|||

λ = RЕ |

|||||

0,3164 ∙ RE -0,25 , при RE > 2300, |

|

||||

где RE – число Рейнольдса /58, 81/: |

|

||||

RE |

2 (QGL1 QGL2 ) |

, |

(2.26) |

||

|

|||||

|

|

|

π dGL νЖ |

|

|

где νЖ – коэффициент кинематической вязкости рабочей жидкости.

Математическая модель исполнительного гидроцилиндра.

Гидроцилиндр – элемент гидропривода, предназначенный для преобразования гидродинамической энергии потока рабочей жидкости в механическую энергию относительного движения выходного звена и корпуса.

При математическом моделировании приняты следующие дополнительные допущения /37/:

-массы выходного звена и рабочей жидкости в поршневой и штоковой полостях гидроцилиндра сосредоточены в центрах масс и приведены к поршню;

-конструктивные элементы гидроцилиндра, за исключением гильзы, абсолютно жесткие; при повышении давления рабочей жидкости гильза подвергается радиальной деформации, краевые эффекты не учитываются;

-объемные потери гидродинамической энергии потока определены внешними утечками и внутренними перетечками из рабочей полости гидроцилиндра через контактные уплотнения

поршня и / или штока;

-рабочая жидкость, заполняющая полости гидроцилиндра, рассматривается как сжимаемая среда с осредненными и постоянными по объему параметрами, сосредоточенными в расчетных узлах;

-влияние перекосов, люфтов и зазоров на функционирование гидроцилиндра не учитывается.

Обобщенная расчетная схема гидроцилиндра двухстороннего действия с односторонним штоком при его выдвижении представлена на рис. 2.15. Блок-схема гидроцилиндра представлена на рис. 2.16.

Рис. 2.15. Расчетная схема |

Рис. 2.16. Блок-схема |

исполнительного гидроцилиндра |

исполнительного гидроцилиндра |

Входными параметрами гидроцилиндра являются расход на входе в гидроцилиндр, давление слива и усилие на штоке. Выходными – давление в рабочей полости, расход на сливе, перемещение и скорость выходного звена.

Система уравнений математической модели гидроцилиндра включает уравнения неразрывности потока, составленные для рабочих полостей гидроцилиндра с изменяющимся во времени объемом с учетом утечек и перетечек рабочей жидкости и уравнение движения выходного звена под действием давления в зависимости от внешней нагрузки, сухого и вязкого трения: /37, 81/

|

QCIL1 |

dpCIL1 |

kУПР1 |

F1 |

|

dx |

k |

ПЕР(p1 p2 ); |

(2.27) |

||||||

|

|

|

|||||||||||||

|

|

dpCIL2 |

dt |

|

dx |

|

|

dt |

|

|

|

||||

QCIL2 |

|

kУПР2 F2 |

|

kПЕР(p2 p1 ) |

kУТ p2 ; |

(2.28) |

|||||||||

dt |

|

||||||||||||||

|

|

|

|

|

dt |

|

|

|

|

|

|

||||

d2x |

|

1 |

|

|

|

|

dx |

|

dx |

|

|

||

|

|

|

|

|

pCIL1F1 |

pCIL2F2 |

hCIL |

|

RТР |

sign |

|

RCIL |

, (2.29) |

dt |

2 |

|

|

dt |

|||||||||

|

|

m |

|

|

|

dt |

|

|

|

||||

где x – перемещение штока гидроцилиндра; QCIL1, QCIL2 – расходы рабочей жидкости на входе и на выходе в гидроцилиндр соответственно; рCIL1, рCIL2 – давление в рабочей полости гидроцилиндра и давление на сливе соответственно; F1 и F2 – рабочие площади поршневой и штоковой полостей; kУПР1 и kУПР2 – коэффициенты упругости поршневой и штоковой полостей с жидкостью; m – приведенная к штоку масса подвижных частей; hCIL – коэффициент вязкого трения; RТР – сила сухого трения; RCIL – усилие на штоке гидроцилиндра.

kУПР1 |

|

ΔV1 x(t) F1 |

; |

(2.30) |

|

||||

|

|

EПР |

|

|

k |

|

ΔV2 |

(LCIL |

x(t)) F2 , |

(2.31) |

|

УПР2 |

|

|

EПР |

|

||

|

|

|

|

|||

где ΔV1 и ΔV2 – «мертвые» объемы поршневой и штоковой полостей гидроцилиндров; ЕПР – приведенный объемный модуль упругости полости с жидкостью /31, 81/:

E |

ПР |

|

Е |

Ж |

|

|

, |

(2.32) |

||

|

|

|

E |

|

||||||

|

1 |

D |

|

|

Ж |

|

|

|||

|

|

|

|

|

||||||

|

δCТ |

|

EСТ |

|

||||||

|

|

|

|

|

|

|||||

где ЕЖ – объемный модуль упругости рабочей жидкости; D – диаметр цилиндра; δСТ – толщина стенки гидроцилиндра; EСТ – модуль упругости материала стенки гидроцилиндра.

Значение коэффициента перетечек kПЕР определялось для уплотнения поршня для двух случаев перетекания рабочей жидкости.

Первый случай имеет место при диффузионном проникновении рабочей жидкости из полости высокого давления в полость низкого. Рассматриваемый процесс описывается законом Фика. Коэффициент перетечек при диффузионном проникновении рабочей жидкости определяется следующим образом /31, 80/:

kПЕР kσ |

BУП НУП |

; |

(2.33) |

||

|

|

|

|||

|

LУП |

|

|||

|

1,05 |

t 20 |

|

|

|

|

|

|

|||

kσ k0 e 20 , |

(2.34) |

||||

где kσ – коэффициент проницаемости; k0 = 10-8 – 10-9 (для нефтяных масел); t – температура рабочей жидкости; ВУП, HУП, LУП – геометрические размеры уплотнения.

При износе, неправильном монтаже или дефекте уплотнения имеет место другой случай – перетечки по капиллярам произвольной формы. Для этого случая коэффициент перетечек определяется по формуле /31, 80/:

kПЕР 10 |

3 |

ηКАП |

В |

|

δ |

КАП |

3 |

, |

|

|

УП |

|

|

(2.35) |

|||||||

|

L |

ξ |

Ж |

|

||||||

|

|

|

УП |

|

|

|

|

|

|

|

где ηКАП – коэффициент; учитывающий особенность геометрической формы капилляра; δКАП – высота капилляра; ξЖ – динамический коэффициент вязкости рабочей жидкости.

Коэффициент утечек kУТ – имеет место только когда штоковая полость является рабочей.

Исходя из предположения о возникновении вязкого трения вследствие движения выходного звена, относительно среды, протекающей с пренебрежимо малой скоростью по зазорам в уплотнениях, коэффициент вязкого трения может быть определен зависимостью /31, 37/:

h π DПШ LПШ (ρЖ1 ρЖ2 ) (νЖ1 νЖ2 ) |

||

CIL |

DГ DПШ |

4 |

|

π DШТ LШТ |

|

(ρ |

Ж2 ρ0 ) (νЖ2 ν0 ) |

(2.36) |

|

|

|

, |

||||

|

|

4 |

||||

|

DК DШТ |

|

||||

где DПШ, DШТ, DГ, DК – диаметры поршня, штока, гильзы и корпуса соответственно; LПШ, LШТ – ширина поверхности контакта уплотнений поршня и штока; ρЖ1, ρЖ2, ρ0 – плотность жидкости в поршневой и штоковой полостях гидроцилиндра и плотность внешней среды, νЖ1, νЖ2, ν0 – вязкость жидкости в поршневой и штоковой полостях гидроцилиндра и вязкость внешней среды соответственно.

Сухое трение, возникающее в контактных уплотнительных устройствах при возвратно-поступательном движении штока