2629

.pdf

механические люфты и биения; напорная полость в корпусе выполнена со стороны гидромотора обратной связи, который уплотняет торец корпуса достаточно хорошо, чтобы исключить утечки рабочей жидкости; через полость золотника жидкость поступает на слив, что позволяет исключить напряжения и деформации золотника при повышенном давлении.

В качестве конструктивного недостатка следует отметить исполнение сливных каналов в золотнике: вместо пазов выполнены отверстия. Данное конструктивное решение упрощает процесс изготовления, однако, оно ухудшает вид нелинейной характеристики рабочей зоны распределителя.

Исполнение гидрораспределителя рулевого механизма Могилевского завода имеет сходство с распределителем югославской фирмы «Lifam» рулевого управления SUB 125 (рис. 1.4, а).

Различие заключается лишь в том, что напорные и сливные цилиндровые каналы в гильзе 6 и 7 распределителя «Lifam» выполнены в виде двух отверстий.

а) |

б) |

Рис. 1.4. Распределители гидравлического рулевого механизма:

а «Lifam» (Югославия); б «Eaton» (США)

На рис. 1.4, б представлен гидрораспределитель фирмы «Eaton»

(США). Особенностью конструктивного исполнения представленного распределителя является специфическая форма отверстий гидромоторного ряда и цилиндровых каналов в гильзе. Очевидно, что такая форма способствует улучшению нелинейной характеристики рабочей зоны распределителя. Сливные каналы в распределителе выполнены в виде отверстий.

На рис. 1.5 представлены общий вид и конструкция распределителя рулевого механизма фирмы «Danfoss» (Дания).

Конструктивное исполнение распределителя «Danfoss» практически не отличается от распределителя «Lifam», за исключением вида сливных каналов в золотнике: они выполнены в виде пазов, что улучшает вид нелинейной характеристики рабочей зоны распределителя.

а) |

б) |

Рис. 1.5. Гидравлический рулевой механизм фирмы «Danfoss» (Дания):

аобщий вид; б конструкция гидрораспределителя

Вкачестве гидромотора обратной связи используются героторные или героллерные пары (рис. 1.6).

Вотечественных конструкциях предпочтение отдается героллерным парам, поскольку они проще в изготовлении, но они имеют большие габариты чем героторные пары. На рис. 1.7 представлены различные исполнения героллерных пар.

Взарубежных рулевых управлениях используются героторные пары, запатентованные фирмой «Char-Lynn» (США). Однако

проявляется тенденция применения таких пар и в отечественных ГРМ. Активно применяет героторные пары производства Италии завод ОАО «Омскгидропривод», повышая тем самым характеристики своих гидравлических рулей и снижая габаритные размеры.

а) |

б) |

Рис. 1.6. Конструктивные исполнения гидромотора обратной связи: а героллерная пара; б героторная пара

Рис. 1.7. Различные варианты конструктивных исполнений героллерных пар

Таким образом, исходя из анализа конструктивных исполнений

выпускаемых в настоящее время ГРМ, а также на основании анализа патентно-информационной и научно-технической литературы,

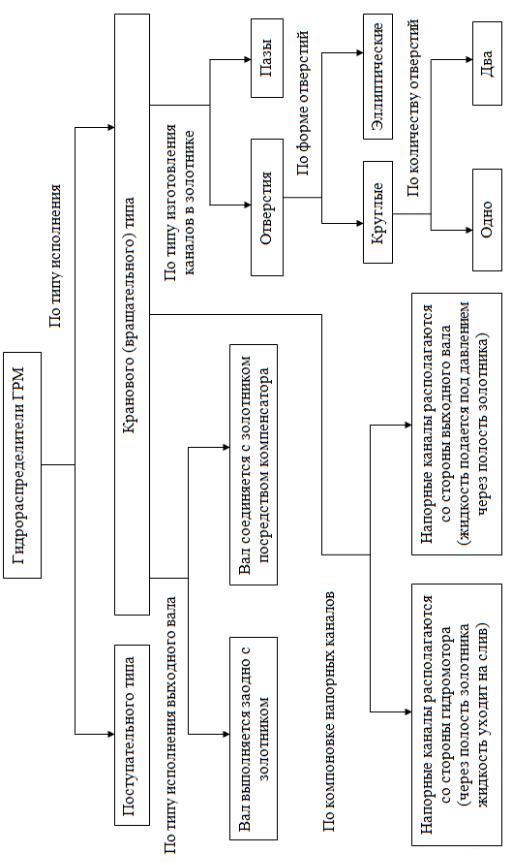

Рис. 1.8. Классификация гидравлических рулевых механизмов по конструктивным признакам

Рис. 1.8. Классификация гидравлических рулевых механизмов по конструктивным признакам

можно выявить основные тенденции их развития и оформить

классификацию по конструктивным признакам гидрораспределителей

(рис. 1.8) /48, 49, 64, 77, 78, 79/:

-снижение материалоемкости;

-изготовление выходного вала заодно с золотником;

-компоновка напорных каналов гидрораспределителя таким образам, чтобы напорная полость в корпусе располагалась со стороны гидромотора обратной связи;

-изготовление в золотнике распределителя пазов вместо отверстий;

-применение гидромотора обратной связи героторного типа.

1.3. Обзор предшествующих исследований по гидросистемам рулевого управления

Объемные гидравлические устройства аналогичные ГРМ нашли широкое распространение в промышленности, авиации и на транспорте. Они используются в качестве следящих систем и исполнительных механизмов. Обладая высокими мощностными характеристиками, быстродействием, плавностью регулировки выходного звена, точностью, хорошими динамическими свойствами, удобством преобразования различных видов движения в требуемое и вместе с тем малыми габаритными свойствами, они получили внедрение в самые разнообразные области хозяйства /48, 49, 64/.

В связи с этим, в настоящее время накопился огромный опыт по изучению ГРМ как гидравлических следящих систем.

Фундаментальный вклад в это направление науки внесли такие ученые, как Т.В. Алексеева, Т.М. Башта, В.А. Гамынин, Б.Л. Коробочкин, В.Я. Обидина, Н.А. Ульянов, В.А. Хохлов и др. /2, 7, 16, 60, 61, 32, 63, 64, 90, 97/.

Вопросом движения СДМ как самостоятельной машины, так и в составе машинно-тракторного агрегата посвящены работы С.М. Аракельянца, В.М. Боклага, Ю.А. Брянского, М.И. Гриффа, С.А. Дерюженко, М.А. Диатяна, А.В. Дмитриева, Н.Н. Лубяного, Е.Ю. Малиновского, Д.М. Митропона, В.А. Попова, К.К. Полевицкого, Б.М. Тишина, Я.Е. Фаробина, Е.М. Шапиро, В.Ф. Коновалова и др. /5, 12, 13, 23, 25, 27, 29, 42, 47, 50, 51, 75, 74, 87, 88, 91, 93/.

Важнейшими характеристиками работы ГРУ считаются качество выходных характеристик, обуславливающих управляемость СДМ и устойчивость движения в процессе поворота /13, 58/.

Под управляемостью СДМ понимается совокупности свойств системы, позволяющие сохранить или изменить направление его движения при соответствующем воздействии на орган управления /42/. Вопросы управляемости мобильных машин рассмотрены в работах /17, 46, 47, 88, 91, 93/.

Под устойчивостью системы рулевого управления СДМ понимается его способность возвращаться в состояние установившегося режима после прекращения действия источника, нарушившего это равновесие /50, 51, 62, 74/.

Автоколебания выходного звена при процессе поворота характерны для машин с механическими и гидромеханическими системами рулевого управления. В ГРУ при определенной сборке это явление вообще отсутствует. Это доказано в работах /60, 61/. Анализ этих работ показал, что при включении гидромотора обратной связи только в активную (напорную) гидролинию исполнительного гидроцилиндра следящая система становится абсолютно устойчивой по выходному параметру – перемещению штока гидроцилиндра, поскольку последний не охватывается обратной связью. Поскольку высокочастотные колебания гидромотора обратной связи фильтруются системой гидропривода, являющейся фильтром низких частот, автоколебания штока гидроцилиндра в такой системе невозможны. При включении же гидромотора обратной связи в сливную гидролинию гидроцилиндра следящая система по своим динамическим качествам уподобляется системе с механической обратной связью, имеющей, как уже отмечалось выше, невысокую устойчивость против автоколебаний из-за малой жесткости гидросистемы и значительных масс, охваченных обратной связью. Таким образом, при включении гидромотора обратной связи в активную линию, исследования устойчивости системы против автоколебаний достаточно полно отражают стабильность работы системы рулевого управления /60, 62/.

Тем не менее, считать гидравлические механизмы полностью изученными не представляется возможным, т.к. внедрение их в какую-либо новую область применения, либо изменение ранее существовавших условий, часто вызывает возникновение новых проблем, для решения которых бывает недостаточно уже

накопленных сведений. В частности, это касается вопроса ГРМ и установки их на автомобили, тракторы, самоходные шасси и т.п.

Специфика работы ГРМ /58/:

1.Работа ГРМ производится в условиях резких изменений температуры и сильной запыленности окружающего воздуха. Нагрузка на ГРМ резко переменна по знаку и величине, неопределяемыми каким-либо наперед заданными законами. Эти условия приводят к значительно большим износам деталей ГРМ, чем аналогичных устройств в промышленности при равном времени эксплуатации.

2.Производительность насосов, обычно с постоянным расходом рабочей жидкости, также подвержена скачкообразным изменениям, в связи с изменением оборотов основного двигателя, от которого эти насосы работают, что является причиной большой нестабильности в работе ГРМ.

3.Наряду с тенденцией к предельной простоте конструкций существует и большая индивидуализация, с чем связаны трудности унификации и нормализации узлов и деталей. Это в свою очередь приводит к известным затруднениям в обобщении принципов поведения систем.

На основании приведенных положений можно заключить, что ГРМ, по существу, является новым классом механизмов. И, несмотря

на то, что для их изучения могут быть использованы общие принципы, разработанные в теории автоматического регулирования и следящих приводов, необходимы вполне самостоятельные исследования ГРМ, требующие свою методику анализа и синтеза.

1.4.Основные параметры гидравлических рулевых механизмов

итребования к гидросистемам рулевого управления

Основным выходным параметром ГРМ, по которому строится типоразмерный ряд, является расход рабочей жидкости, подаваемый гидравлическим рулем к исполнительным гидроцилиндрам. Расход на выходе из ГРМ определяется по формуле /48/:

Q |

dα |

|

q ηГРМ |

, |

(1.1) |

dt |

|

||||

|

|

2π |

|

||

dα

где dt – скорость вращения рулевого колеса; q – рабочий объем

гидромотора обратной связи; ηГРМ – объемный КПД механизма. Другим немаловажным выходным параметром ГРМ является

давление на входе в ГРМ или на выходе питающего насоса, создаваемое нагрузкой при повороте. Давление определяется по формуле /48/:

p |

RCIL |

Δp |

ГРМ , |

(1.2) |

|

||||

|

F |

|

|

|

где RCIL – усилие на штоке исполнительного гидроцилиндра; F – площадь рабочей поверхности поршня гидроцилиндра; рГРМ – перепад давления на рулевом механизме.

Основными входными параметрами ГРМ является расход питающего насоса, усилие на штоке исполнительного гидроцилиндра, а также управляющие и возмущающие воздействия.

Кроме вышеперечисленных параметров ГРМ существует ряд показателей, к которым относятся /48, 64/:

-момент на рулевом колесе, который предусматривается ГОСТом как при работающем питающем насосом, так и при аварийном режиме;

-перепад давления в нейтральном положении гидрораспределителя;

-«скольжение» – непроизводительное вращение ротора гидромотора обратной связи в упоре вследствие внутренней негерметичности рулевого управления.

Скорость «скольжения» возрастает с уменьшением вязкости рабочей жидкости, а также с увеличением температуры, приводящей

кувеличению зазоров между уплотнительными поверхностями золотникового распределителя и ротора гидромотора /63, 64/.

Скольжение определяется при крайнем положении штока исполнительного гидроцилиндра в процессе вращения вала ГРМ в положении «в упор» с крутящим моментом, необходимым для поддержания работы предохранительного клапана. При этом измеряется частота вращения вала /63/.

Основными конструктивными параметрами ГРМ являются параметры гидромотора обратной связи, и параметры гидрораспределителя.

Основным параметром гидромотора обратной связи является его рабочий объем, который определяется типоразмером пары. В таблице 1.1 приведены типоразмеры героторных и героллерных пар для каждого рабочего объема. От рабочего объема гидромотора зависит значение расхода на выходе из ГРМ /48,64/.

К конструктивным параметрам гидрораспределителя относятся:

-диаметры отверстий гидромоторного ряда гильзы гидрораспределителя;

-ширина напорных пазов золотника гидрораспределителя;

-диаметры сливных отверстий гильзы гидрораспределителя;

-ширина сливных пазов золотника гидрораспределителя;

-углы зоны нечувствительности гидрораспределителя;

-площади проходных сечений каналов разгрузки питающего насоса в гильзе гидрораспределителя.

|

|

|

|

Таблица 1.1 |

|

Типоразмеры гидромоторов обратной связи |

|||||

|

|

|

|

|

|

|

-6 |

3 |

Толщина героторной |

Толщина героллерной |

|

Рабочий объем ∙10 |

|

м |

пары ∙10-3 м |

пары ∙10-3 м |

|

80 |

|

|

10,6 |

14 |

|

100 |

|

|

13,3 |

17,4 |

|

125 |

|

|

16,25 |

21,8 |

|

160 |

|

|

21,95 |

27,8 |

|

200 |

|

|

25,55 |

34,8 |

|

250 |

|

|

31,75 |

43,5 |

|

500 |

|

|

- |

87 |

|

Через отверстия гидромоторного ряда (рис. 1.9) поток рабочей жидкости попадает на гидромотор обратной связи, посредством чего происходит регулирование расхода в ГРМ, другими словами влияние этого параметра на качество системы является определяющим.

Через напорные пазы золотника (рис. 1.10) рабочая жидкость из гидромотора обратной связи поступает в полости исполнительных гидроцилиндров.

Через сливные отверстия в гильзе гидрораспределителя (рис. 1.11) рабочая жидкость уходит на слив из исполнительных гидроцилиндров.