ходит наложение на этот участок поочередно всех фильтров из данного семейства и выбирается тот, у которого kc максимально приближено kэ. Если нас это удовлетворяет, приравниваем элементы этого участка к –1, предотвращая дальнейшие проходы фильтров по этому участку.

Пример обхода фильтром распознаваемой схемы изображен на рисунке 2. В данном примере представлена матрица обхода, фильтр и процесс обхода матрицы фильтром, где kэ=3, kоэ=3, здесь коэффициенты равны между собой, т.к. семейство состоит из одного фильтра. Пороговое значение классификатора также равно 3, ввиду малых размерностей матриц. Стрелками обозначены направления движения фильтра по схеме. Штрихпунктирным прямоугольником обозначено начальное положение фильтра, непрерывным прямоугольником обозначено местоположение элемента, соответствующее фильтру, где реакция на фильтр соответствует условию и равна 3.

После того, как стало известно расположение блоков в системе необходимо определить связи между ними. Зная координаты расположения элементов на схеме, необходимо совершить обход по границе элемента с целью нахождения точки со значением 1, предполагая, что это гидролиния между элементами. Найдя эту точку, переходим в неё и совершаем обход вокруг неё по 3 оставшимся сторонам с целью нахождения следующей точки, если точка найдена, переходим в неё и опять совершаем обход. Начиная с направления противоположного, с которого пришли. Этот алгоритм продолжает до тех пор, пока мы не наткнемся на значение, равное -1. Процесс продолжает до тех пор, пока не будут обойдены все определенные элементы. В случае раздвоения гидролинии выполняем аналогич-

ную операцию по обоим направлениям.

Наглядно это отображено на рисунке 3, где прямыми стрелками отображено начальное направление обхода для соответствующих элементов, круговыми стрелками отображе-

но направление обхода.

Масштаб распознаваемой схемы может не соответствовать масштабу, принятому в шаблонах. Необходимо определить масштаб схемы и привести его к масштабу шаблона. Масштаб определяем из толщины линии, т.к. размеры всех элементов схемы находятся в зависимости от неё.

Пропорции блоков схем, созданных без применения ЭВМ, могут несколько отличаться от эталонов, ввиду человеческого фактора. Для решения этой проблемы необходимо частично увеличить толщину граней фильтра, как показано на рисунке 4.

Рис. 4. Пример увеличения толщины граней

Ориентация блоков может быть любой. Эта подзадача решается путем поочередноговращенияфильтровиповторнымобходомраспознаваемойсхемы.

Следует также учесть порядок фильтров при прохождении схемы. Необходимо обеспечить первые прохождения схемы фильтрами, имеющими большой коэффициент kэ и объем(размер матрицы), с целью исключения вхождения более простых элементов схемы в более сложные, а также сокращения времени, затрачиваемого на процесс распознавания.

Библиографический список

1.Форсайт, Дэвид А., Понс, Жан. Компьютерное зрение. Современный подход.: Пер. с англ. - М.: Издательский дом «Вильямс», 2004. - 928 с.: ил. - Парал. тит. англ.

2.Фукунага К. Введение в статистическую теорию распознавания образов.: Пер. с англ. – М.: Наука. Главная редакция физикоматематической литературы, 1979. - 368 с.

УДК 681.5+625.76.08

СИСТЕМА АВТОМАТИЧЕСКОГОКОНТРОЛЯ ОТРЫВАОТЗЕМЛИ КОЛЕСГРУЗОПОДЪЕМНОГОКРАНА,РАБОТАЮЩЕГОНАОПОРАХ

Ю.Б. Тихонов, канд. техн. наук, доцент

Сибирская государственная автомобильно-дорожная академия

Для грузоподъемных кранов на пневмоходу и на шасси автомобиля предусмотрены режимы работы как без опор (на колесах), так и на опорах. Обычно кран выставляется на опоры при помощи гидрораспределителей с ручным управлением, которые расположены на неповоротной части шасси. С целью автоматизации процесса управления гидроцилиндрами опор иногда предлагается применять датчики контакта штоков гидроцилиндров с опорной поверхностью [1 - 3]. Однако при этом кран оказывается выставленным одновременно и на опоры, и на колеса. Такого режима работы крана не предусмотрено. Кран должен быть выставлен только на опоры так, чтобы колеса не касались земли. Шасси многих кранов снабжено механизмом блокировки подвески, который служит для жесткого соединения мостов задней тележки шасси с опорной рамой крановой установки. Включение этого механизма предотвращает прогиб рессор при подъеме шасси и тем самым обеспечивается минимальное выдвижение штоков гид-

336

роцилиндров опор, при котором происходит отрыв колес от земли. При этом отрыв колес контролируется визуально.

Для автоматизации контроля отрыва колес от земли предлагается использовать систему, представленную на рис. 1. При использовании этой системы механизм блокировки подвески должен быть выключен. При этом платформу крана необходимо поднять на высоту, достаточную для прогиба рессор. Выдвижение гидроцилиндров опор на полный ход предотвращается использованием специальных подкладок под опоры, которые входят в комплект крана.

В состав системы входят плита (1), толкатель (2), основание (3), держатель (4) и концевой выключатель КВ (5). Когда колеса шасси крана касаются земли, толкатель (2) находится в положении А. При этом шток КВ

(5) выдвинут, контакты разомкнуты. При отрыве колес от земли толкатель

(2) переходит в положение Б и переводит шток КВ (5) в утопленное положение, контакты КВ замыкаются. Высота платформы, при которой происходит отрыв колес от земли, определяет длину толкателя. Световые индикаторы контроля отрыва колес размещаются рядом с креномерами, контролирующими положение платформы, на неповоротной части шасси и в кабине крановой установки (рис. 2).

Предлагаемая система аналогична устройству, которое применяется для блокировки подъема и поворота колен автоподъемника [4] и может быть изготовлена из тех же деталей. Вместо гидрораспределителя система содержит концевой выключатель, что позволяет применять ее на кранах с любым приводом (электрическим, гидравлическим, механическим). Система устанавливается на шасси крановой установки так же, как устройство блокировки на автоподъемнике.

Библиографический список

1. Патент наизобретениеRU2307784С1. Устройство автоматического выравнивания вгоризонтальной плоскостиопорной платформы грузоподъемныхмеханизмов /А.В.Великанов,

П.В.Танчук, Ю.М.Пурусов,В,А.Нилов Б.И.// – Опубликовано: 10.10.2007.

5 |

1 |

2 |

|

|

А |

|

|

Б |

к схеме |

|

|

управления |

|

|

опорами |

|

3 |

|

|

4 |

Рис. 1. Устройство контроля отрыва колес от земли

КВ

Кабина

+

«Отрыв колес»

К аккумуляторной

батарее

Неповоротная часть шасси

-

Рис. 2. Схема электрическая контроля отрыва колес от земли

2. Патент на изобретение RU2340543С1. Креново-тангажное отвесное устройство автоматического выравнивания платформы подъемных механизмов /А.В.Великанов,

П.В.Танчук, П.И.Иванищев, В,А.Нилов //– Опубликовано: 10.12.2008.

338

3.Патент на изобретение RU2342310С1. Устройство автоматического выравнивания опорной платформы /А.В.Великанов, П.И.Иванищев, П.В.Танчук, В,А.Нилов // Опубли-

ковано: 27.12.2008.

4.Приборы и устройства безопасности подъемников (вышек): Учебно-методическое пособие. – Ивантеевка, 2005. – 69 с.

УДК 621.87

ПРИМЕНЕНИЕ СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОЕКТИРОВАНИЯ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАШИН

В.С. Щербаков, д-р. техн. наук, профессор; С.А. Перов*, канд. техн. наук, ст. преподаватель

Сибирская государственная автомобильно-дорожная академия Военный *учебно-научный центр Сухопутных войск

«Общевойсковая академия Вооружённых Сил Российской Федерации» (филиал, г. Омск)

Существующие реалии современной жизни диктуют жесткие требования к строительству автомобильных дорог, зданий и сооружений, которое, в свою очередь, невозможно, без высокопроизводительных и технологичных машин. Как следствие к производству таких машин, предъявляются ещё более жесткие требования.

Соответственно ужесточение требований при создании строительных машин приведёт к таким отрицательным моментам, как увеличение сроков проектирования, себестоимости производства и стоимости машины. А для повышения конкурентоспособности российских машин и всего транспортного комплекса России на мировом рынке, необходимо уходить от таких отрицательных моментов.

Для сокращения сроков проектирования, нахождения оптимальных проектных решений, снижению себестоимости и повышению производительности труда конструкторов, будет способствовать широкое внедрение в промышленность, систем автоматизации проектирования (САПР).

Автоматизация проектирования рабочих процессов строительных машин позволяет детально исследовать динамические нагрузки, возникающие в элементах строительных машин, рабочем оборудовании (РО) и на рабочем месте человека-оператора, оптимизировать параметры РО, даёт возможность спроектировать устройства, уменьшающие динамические нагрузки и многое другое.

Разработанная САПР РО строительного манипулятора (СМ) с активным рабочим органом (АРО) даёт возможность комплексного исследования статических и динамических характеристик СМ. Имеет дружествен-

ный интерфейс и проста в управлении [1].

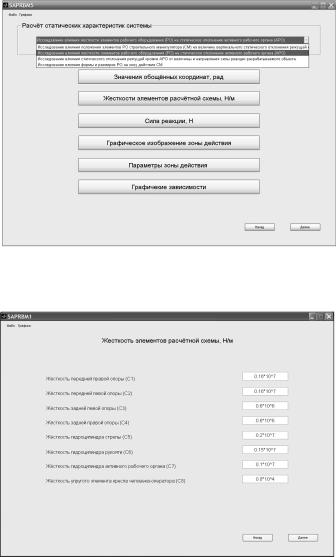

Интерфейс системы представляет собой набор последовательно всплывающих окон, вид которых типичен для Windows-приложений. Каждое окно содержит строку меню (рис.1.1-1.6).

Строка меню состоит из 2 пунктов: Файл, Графики. Пункт Файл состоит из 5 типичных для Windows-приложений групп, которые предназначены для создания проектов (Новый расчет), открытия существующих проектов (Открыть), сохранения проектов (Сохранить и Сохранить как...) и выхода из системы (Выход).

Пункт Графики будет содержать те графики, которые будут соответствовать проведенным исследованиям, позволяющие получить наглядное

представление о результатах ис- |

|

следования. |

|

Запустив САПР, проекти- |

|

ровщик увидит первое окно про- |

|

граммы (рис.1.1), где он может |

|

либо выйти из программы про- |

|

ектирования, либо приступить к |

|

исследованиям, нажав соответ- |

|

ствующие клавиши. |

|

Вовторомокнепрограммы |

|

(рис.1.2)происходитпросмотр |

|

расчетнойсхемыСМ. Нажавкла- |

|

вишу«Далее»проектировщику |

Рис. 1.1. Стартовое окно про- |

представится возможностьвыбрать |

|

теисследования,которыеемуне- |

граммы |

|

|

|

обходимы:исследованиестатиче- |

|

|

скихилидинамическиххарактери- |

|

|

стикдинамическойсистемыСМ. |

|

|

В зависимости от выбора |

|

|

необходимых исследований от- |

|

|

кроются следующие окна про- |

|

|

граммы (рис. 1.3, 1.6). |

|

|

В рабочем окне программы |

|

|

рис. 1.3 проектировщику необхо- |

|

|

димо задать необходимые пара- |

|

|

метры для проведения исследова- |

|

|

ний, выбрав соответствующую |

Рис. 1.2. Окно выбора расчёт- |

|

клавишу в окне программы. В за- |

|

ной схемы |

|

висимости от того, какая из кла- |

|

|

|

виш будет нажата, откроется соответствующее окно рис. 1.4. |

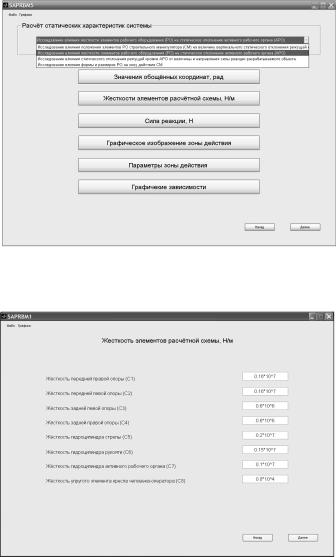

Все значения исследуемой системы задаются аналогично окну «Окно значений жесткости элементов расчетной схемы», как указано на рис. 1.4.

Установив все необходимые параметры, в окне рис. 1.3 и нажав клавишу «графические зависимости» можно просмотреть графические результаты того исследования, которое было выбрано.

Приисследованиивлияния формыиразмеровРОназонудействия СМ,открывается окнопрограммы, вкоторомимеетсяпятьвкладок:рабочееоборудование;гидропривод;дополнительныепараметры, вычисления играфик.

В зависимости от выбранной вкладки будут задаваться необходимые параметры. Например при выборе вкладки «Гидропривод», задаются минимальные значения длинны гидроцилиндров с втянутым штоком и мак-

|

|

симальные значения с вытяну- |

|

|

тым штоком. |

|

|

Нарис. 1.5представленоок- |

|

|

новыбора«Дополнительныхпа- |

|

|

раметров», вкоторомзадаются |

|

|

значения угловизгибаэлементов |

|

|

РО, которымможнозадаватьфик- |

|

|

сированноезначение, либоинтер- |

|

|

валзначений. |

|

|

В окне программы рис. 1.5 |

|

|

выбрав вкладку «График», от- |

|

|

кроется окно просмотра графи- |

|

Рис. 1.3. Окно исследования стати- |

ческого изображения зоны дей- |

|

ствия СМ. В которомбудут ука- |

|

ческих характеристик |

|

заны основные параметры ЗД, а |

|

|

|

|

именно: максимальный подъём |

|

|

АРО, максимальная глубина, |

|

|

опускания АРО и максимальный |

|

|

радиус действия. |

|

|

Порядок работы с окном |

|

|

рис. 1.6, при выборе: «исследо- |

|

|

вание динамических характе- |

|

|

ристик системы», аналогичен |

|

|

работе с окнами исследования |

|

|

статических характеристик. |

|

|

Проведя исследование ста- |

|

Рис. 1.4. Окно ввода значений жест- |

тических и динамических ха- |

|

рактеристик динамической сис- |

|

кости элементов |

|

темы разработчик может пе- |

|

|

рейти к окну программы: «Определение оптимального значения жесткости устройства виброзащиты».

Рис. 1.5. Окно ввода значений углов изгиба рабочего оборудования

Рис. 1.6. Окно исследования динамических характеристик

В окне выбирается место установки устройства виброзащиты (УВЗ), а также задаются: интервал значений жесткости и несколько фиксированных значений вязкости (от 1 до 5 значений).

Заполнив необходимые поля, а затем, нажав в рабочем окне клавишу «Вывод результатов», откроется окно с результатами расчета.

Нажав клавишу «Далее», программа перейдет к следующему окну «Расчет параметров устройства виброзащиты». В котором можно будет произвести расчёт параметров УВЗ в зависимости от выбранного типа УВЗ.

Разработанная система автоматизации проектирования позволяет проводить исследования статических и динамических характеристик динамической системы СМ в автоматизи-

рованном режиме, определять геометрические параметры элементов РО с целью нахождения оптимальных размеров зоны действия, а также находить оптимальное значение жесткости упругого элемента УВЗ.

Применение подобных САПР в производстве строительных машин позволит уменьшить сроки проектирования, сократить затраты на экспе- риментально-доводочные работы, устранить дефекты конструкций, оптимизировать её параметры.

Библиографический список

1. Перов Н.В. Система автоматизации проектирования рабочего оборудования строительного манипулятора с активным рабочим органом: Дис. … канд. техн. наук. - Омск,

СибАДИ, 2009. - 184 с.

СЕКЦИЯ

ПРИКЛАДНАЯ МЕХАНИКА

УДК 624.04

МОДИФИКАЦИЯ КОНСТРУКЦИЙ ЗУБЧАТЫХ ПЕРЕДАЧ

П.Д. Балакин, д-р техн. наук, профессор; О.С. Дюндик, канд. техн. наук, ст. преподаватель; Е.А. Дюндик, магистрант

Омский государственный технический университет

Известно, что динамическая нагрузка при пересопряжении зубьев определяет работоспособность зубчатой передачи и существенно зависит от жесткости зацепления. В технических решениях модифицированных зубчатых передач удается ослабить жесткость зубьев и сохранить правильность зацепления.

Конструкции зубчатых передач с уменьшением изгибной жесткостью зацепления много, они известны и некоторых из них даже закреплены отраслевыми стандартами. Приемами увеличения высоты зубьев, фланкированием, созданием свободных полостей внутри тела зуба и др. достигается ступенчатое уменьшение изгибной жесткости, которая не зависит от передаваемого силового потока в работающей передаче.

Нами предложено техническое решение [1] модифицированной зубчатой передачи с малой начальной, но плавно и ступенчато изменяемой изгибной жесткостью зацепления в зависимости от уровня силового потока. Такая передача [1] содержит зубчатое колесо модифицированной конструкции, с радиальными прорезями по впадинам зубьев значительной длины, зубчатый венец, установлен на валу подвижно при помощи подшипников, как это показано на рисунке 1.а, при этом осевое смещение венца относительновала исключается, но допускается относительное угловое движение.

а) б) в)

Рис. 1. Общий вид зубчатого колеса: 1–зубчатый венец с радиальными прорезями; 2– ползун; 3 – гибкий шатун; 4 – ступица; 5 - упругий эластичный элемент; 6 – подшипник; 7 – вал

Радиальные прорези состоят издвух частей: узкой, непосредственно примыкающей к впадинам зубьев и широкой, в которой перемещаются ползуны, приводимые в движение цепью управления, как показано на рисунке 1.б [1], тем самым достигается малая начальная жесткость зацепления, которая растет с увеличением параметров силового потока, другими словами, зубчатая передача наделяется свойством адаптации к силовому режиму эксплуатации путем автоизменения изгибной жесткости зацепления. Угловое смещение вала кривошипа относительно зубчатого венца определяется деформацией эластичного элемента 5, установленного между валоми зубчатым венцом.

Цепь управления изгибной жесткостью зубьев модифицированного зубчатого колеса должна обеспечивать замыкание одной узкой части прорези при любом, предельном значении передаваемого передачей силового момента [2].

В [3] и [4] были проведены аналитические исследования передачи с колесом модифицированной конструкции. В [3] была установлена закономерность плавного изменения изгибной жесткости зубьев при изменении расчетной высоты модифицированного зуба в зависимости от переменного внешнего нагружения, при этом использовался метод конечных элементов реализованный в программном продукте MSC/NASTRAN for Windows (версия 4.0). Показано, что удельная изгибная жесткость зуба нелинейно зависит от изменения высоты прорези l, обеспечивающую замыкание под действием Pрасч одной прорези, которая определяется известным выраже-

нием:

Удельная изгибная жесткость обратно пропорциональна деформации, а ее величина сизг изменялась в пределах от 1600 Н / м2 до 105000 Н / м2 .

В [4] было дополнительно проведено исследование виброактивности такой зубчатой передачи и показано, что возможно произвести отстройку частота собственных колебаний таким образом, чтобы эксплуатационные режимы не попадали на зубцовую частоту, тем самым резонансные явления в такой передачи можно исключить.

Исследуя модифицированную конструкцию зубчатой передачи по [1] можно сделать вывод о том, что конструкция такой передачи достаточно сложна для ее практической реализации. Предлагается инженерное упрощение такой конструкции в виде замены цепи управления технологически более доступными эластомерными вставками или иными упругими элементами, размещенными в радиальных прорезях по впадинам зубьев, как показано по рисунку 2, а и б.