2600

.pdf

Л.М. Стихановская, Д.Н. Коротаев

ВЗАИМОЗАМЕНЯЕМОСТЬ

Министерство образования РФ Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Л.М. Стихановская, Д.Н. Коротаев

Взаимозаменяемость

Учебное пособие

Омск Издательство СибАДИ

2003

УДК 658.562: 621.8 ББК 34.417 В 40

Рецензенты Канд. техн. наук, ведущий инженер ОАО “Омское специальное конструктор-

ское бюро приборов” В.П. Пасечный Канд. техн. наук, доц. каф. коммерции и маркетинга Омского института (фи-

лиала) Московского государственного университета коммерции И.А. Маркова

Работа одобрена редакционно-издательским советом академии в качестве учебного пособия для специальности 072000 (Стандартизация и сертификация) и рекомендована для специальностей 150200 (Автомобили и автомобильное хозяйство), 170900 (Подъемно-транспортные, строительные, дорожные машины и оборудование)

Взаимозаменяемость: Учебное пособие / Л.М. Стихановская, Д.Н. Коротаев. – Омск: Изд-во СибАДИ, 2003. – 76 с.

Учебное пособие содержит теоретический материал, касающийся стандартизации отклонений линейно-угловых параметров изделий, а также освещает вопросы геометрической взаимозаменяемости продукции машино- и приборостроения. Рассмотрены основные положения геометрической точности соединений деталей и различных передач в узлах и механизмах. Пособие содержит примеры и справочные данные в виде таблиц и извлечений из государственных стандартов.

Ил. 41. Табл. 11. Библиогр.: 10 назв.

Л.М. Стихановская, Д.Н. Коротаев, 2003Издательство

СибАДИ, 2003

ISBN 5-93204-150-1

ВВЕДЕНИЕ

Современный уровень развития машино- и приборостроения, непрерывное создание новых высокопроизводительных, автоматизированных и высокоточных предметов производства требуют подготовки высококвалифицированных инженеров, обладающих глубокими теоретическими знаниями в области обеспечения точности изготовления продукции. К тому же, очевидно, что динамичное развитие экономики России невозможно без повышения конкурентоспособности отечественной продукции, основанной на постоянном улучшении ее качества.

Улучшение качества машиностроительной продукции и всесторонняя интенсификация производства напрямую связаны с повышением требований к точности изготовления и сборки изделий, которые, в свою очередь, основаны на реализации принципов взаимозаменяемости.

Предлагаемое учебное пособие адресовано студентам, изучающим теорию и практику взаимозаменяемости различных соединений и стандартизацию отклонений геометрических параметров деталей. В нем содержится материал, охватывающий основы построения единой системы допусков и посадок (ЕСДП), вопросы взаимозаменяемости гладких цилиндрических соединений, резьбовых соединений, подшипников качения, шлицевых и шпоночных соединений и т.п. Уделено внимание нормированию точности зубчатых колес и передач, построению и расчету размерных цепей.

Материал учебного пособия полностью соответствует требованиям государственных образовательных стандартов высшего профессионального образования по дисциплинам “Взаимозаменяемость” и “Метрология, стандартизация и сертификация”. Для удобства читателей по ходу изложения материала приведены справочные данные, являющиеся выдержками из государственных стандартов и другой нормативной документации.

Авторы выражают благодарность заведующему и сотрудникам кафедры управления качеством и сертификации за методическую и консультативную помощь в составлении данного пособия.

Глава 1. ОСНОВНЫЕ ПОНЯТИЯ

1.1. Виды и принципы взаимозаменяемости

Основой взаимозаменяемости является стандартизация линейноугловых параметров изделий.

Взаимозаменяемостью называют свойство, обеспечивающее возможность сборки и замены деталей и сборочных единиц другими однотипными, независимо изготовленными экземплярами при выполнении предъявленных к ним технических требований. Взаимозаменяемость может быть полной и неполной.

Полная взаимозаменяемость обеспечивает возможность беспригоночной сборки любых независимо изготовленных с заданной точностью деталей в узел, узлов в изделия. Она возможна лишь тогда, когда размеры отклонения формы и расположения, шероховатость и другие качественные характеристики деталей и узлов находятся в заданных пределах.

Неполная взаимозаменяемость осуществляется не по всем, а только по отдельным геометрическим или другим параметрам. Она применяется в случаях, когда заданы малые, технологически трудновыполнимые допуски. В этих случаях применяют групповой подбор деталей (селективную сборку), а также компенсаторы, регулируемые винты. Регулировочные устройства позволяют при сборке уменьшить погрешности изготовления деталей, а также компенсировать в определенных пределах износ подвижных деталей в процессе эксплуатации.

Преимущества полной взаимозаменяемости при изготовлении, ремонте, эксплуатации изделий:

–упрощаются сборка и замена, которые сводятся к простому соединению деталей, узлов;

–сборочный процесс точно нормируется по времени, легко укладывается в установленный ритм работы, его можно организовать поточным методом, создаются условия для автоматизации процессов изготовления и восстановления изношенных деталей и сборки изделий;

–упрощается эксплуатация изделий, так как любую неисправную деталь можно легко заменить запасной;

–возможно широкое кооперирование специализированных заводов при изготовлении и ремонте изделий.

Для сложных изделий различают взаимозаменяемость внешнюю и внутреннюю.

Внешняя взаимозаменяемость – это взаимозаменяемость сборочных единиц, механизмов, агрегатов по эксплуатационным параметрам и присоединительным размерам, которая позволяет устанавливать их при сборке или ремонте изделия (другого более сложного), в состав которого

они входят без дополнительных пригоночных работ с сохранением всех требований.

Внешнюю взаимозаменяемость электродвигателя, например, определяют его габаритные размеры, размеры установочных поверхностей корпуса и вала, а также развиваемая мощность и частота вращения вала. В подшипниках качения внешняя взаимозаменяемость обеспечена по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца.

Внутренней взаимозаменяемостью обладают детали или сборочные единицы, входящие в состав сложного изделия и сохраняющие взаимозаменяемость только внутри изделия. Такие свойства имеют, например, детали подшипников качения: кольца и тела качения (шарики и ролики). Внутренняя взаимозаменяемость двигателя определяется взаимозаменяемостью деталей, из которых он состоит.

Современное понятие о взаимозаменяемости включает в себя:

–взаимозаменяемость по геометрическим параметрам (собирае-

мость);

–взаимозаменяемость по кинематическим параметрам, определяющим движение рабочих органов изделия;

–взаимозаменяемость по физико-техническим параметрам, определяющим однородность химического состава, прочностные характеристики, физические свойства деталей.

Вышеперечисленные параметры определяют понятие функциональной взаимозаменяемости.

Функциональная взаимозаменяемость – это взаимозаменяемость изделий по оптимальным эксплуатационным показателям, обеспечивающим их работоспособность, надежность и долговечность. Например, двигатель должен быть взаимозаменяемым не только по габариту, но и по ресурсу и отдаваемой мощности.

Функциональная взаимозаменяемость может быть только полной и должна создаваться начиная со стадии проектирования изделия. Для этого

впервую очередь необходимо уточнить номинальные значения эксплуатационных показателей изделий и определить, исходя из их назначения, требований к надежности, допустимые отклонения эксплуатационных показателей изделий, которые они будут иметь в конце установленного срока работы. Затем определяются основные сборочные единицы, детали, от которых в первую очередь зависят эксплуатационные показатели в целом. Для указанных деталей и узлов применяют конструктивные формы, материалы, технологию изготовления и устанавливают такое качество поверхности, при которых надежность, экономичность и другие эксплуатационные показатели изделий будут оптимальными. После этого выявляются функциональные параметры, определяющие значения эксплуатационных показате-

лей изделия (точность, механические, химические и другие показатели).

Принципы взаимозаменяемости

Принципы взаимозаменяемости при конструировании изделий:

1.Использование стандартизованных материалов, деталей, сборочных единиц, агрегатов.

2.Применение методов стандартизации: унификация, агрегатирование, типизация и другие.

3.Учет требований технологичности конструкции.

4.Разработка документации с указанием точности размеров и других параметров деталей и узлов, обеспечивающих их высокое качество.

Принципы взаимозаменяемости при производстве и эксплуатации изделий:

1.Соблюдение требований по точности к размерам, форме и другим параметрам изделий.

2.Обеспечение единства измерений.

3.Определение оптимальной номенклатуры и расхода запасных

частей.

1.2. Основные понятия о размерах, отклонениях, допусках.

При анализе точности геометрических параметров детали различают номинальные, действительные и предельные размеры.

Номинальный размер (согласно ГОСТ 25346 – 89) – размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Обозначается номинальный размер отверстия D или Dн, вала d или dн. Номинальный размер получают из расчета на прочность, жесткость, а также учитывая необходимость обеспечения технологичности конструкций. В соединении две детали имеют общий номинальный размер. Размер округляют по рядам линейных размеров в соответствии со значениями, указанными в ГОСТ 8032 – 84 “Предпочтительные числа и ряды предпочтительных чисел”. Ряды составлены из чисел, получаемых на основе геометрической прогрессии со знаменателем . Установлено 4 основных ряда предпочтительных чисел – R5, R10, R20, R40 и два дополнительных – R80 и R160.

Для ряда R5 5

10 1,6; для ряда R10 10

10 1,6; для ряда R10 10 10 1,25; для ряда R20

10 1,25; для ряда R20

20 10 1,12; для ряда R40 40

10 1,12; для ряда R40 40 10 1,06; для ряда R80 80

10 1,06; для ряда R80 80 10 1,03; для

10 1,03; для

ряда R160 160 10 1,015.

10 1,015.

Каждый член прогрессии является произведением предыдущего члена на знаменатель . Ряды обладают свойствами быть бесконечными в уменьшении и увеличении чисел, включают все последовательные десяти-

кратные или дробные значения каждого числа ряда. Количество членов в каждом десятичном интервале 1 – 10, 10 – 100, 100 – 1 000 и т.д., а также 1 – 0,1; 0,1 – 0,01; 0,01 – 0,001 и т.д., на протяжении всей прогрессии постоянно и равно соответственно для ряда R5 – 5, ряда R10 – 10, ряда R20 – 20, ряда R40 – 40, ряда R80 – 80, ряда R160 – 160. Например, ряд R5 представляет ряд из 5 чисел: 1; 1,6; 2,5; 4,0; 6,3. Ряд R10 состоит из 10 чисел: 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0.

При установлении размеров их значения следует брать из основных рядов предпочтительных чисел. При этом самым предпочтительным является ряд R5. Его размеры следует предпочитать величинам ряда R10, величины ряда R10 предпочитать величинам ряда R20, величины ряда R20 величинам ряда R40. Дополнительные ряды следует применять как исключение. Стандартные ряды не распространяются на технологические межоперационные размеры, на размеры, точно зависящие от других принятых единиц, на размеры, установленные стандартом на конкретные изделия диаметры резьб, модули зубчатых колес.

Действительный размер Dд размер, установленный измерением с допускаемой погрешностью. Предельные размеры детали два предельно допускаемых размера, между которыми должен находиться действительный размер годной детали. Больший из них называют наибольшим предельным размером (обозначают Dmax для отверстия, dmax для вала), меньший наименьшим предельным размером (обозначают Dmin для отверстия, dmin для вала). Деталь годна, если Dmin Dд Dmax для отверстия, dmin dд dmax для вала.

Допуском Т называется разность между наибольшим и наименьшим предельными размерами. Для отверстия TD = Dmax Dmin, для вала

Td = dmax dmin.

На чертеже обычно указывают номинальный размер и отклонения от этого размера. Верхнее предельное отклонение алгебраическая разность между наибольшим и номинальным размерами. ES = Dmax Dн

для отверстия, es = dmax dн для вала. Нижнее предельное отклонение

алгебраическая разность между наименьшим предельным и номинальным размерами. ЕI = Dmin Dн для отверстия, еi = dmin dн для вала. Допуск отверстия TD = Dmax Dmin = (Dн + ES) – (Dн – EI) = ES EI. Допуск вала Td = dmax dmin = (dн + es) – (dн – ei) = es ei. Допуск может быть выражен через предельные отклонения. В этом случае он равен алгебраической разности между верхним и нижним отклонениями и всегда положителен. Допуск определяет величину допустимого рассеяния действительных размеров годных деталей, т.е. заданную точность изготовления. Чем меньше допуск, тем выше точность детали и стоимость изготовления.

Таблица 1. Главные ряды предпочтительных чисел

Основные ряды

R5 |

R10 |

R20 |

R40 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

|

1,06 |

|

|

1,12 |

1,12 |

|

|

|

1,18 |

|

1,25 |

1,25 |

1,25 |

|

|

|

1,32 |

|

|

1,40 |

1,40 |

|

|

|

1,50 |

1,60 |

1,60 |

1,60 |

1,60 |

|

|

|

1,70 |

|

|

1,80 |

1,80 |

|

|

|

1,90 |

|

2,00 |

2,00 |

2,00 |

|

|

|

2,12 |

|

|

2,24 |

2,24 |

|

|

|

2,36 |

2,50 |

2,50 |

2,50 |

2,50 |

|

|

|

2,65 |

|

|

2,80 |

2,80 |

|

|

|

3,00 |

|

3,15 |

3,15 |

3,15 |

|

|

|

3,35 |

|

|

3,55 |

3,55 |

|

|

|

3,75 |

4,00 |

4,00 |

4,00 |

4,00 |

|

|

|

4,25 |

|

|

4,50 |

4,50 |

|

|

|

4,75 |

|

5,00 |

5,00 |

5,00 |

|

|

|

5,30 |

|

|

5,60 |

5,60 |

|

|

|

6,00 |

6,30 |

6,30 |

6,30 |

6,30 |

|

|

|

6,70 |

|

|

7,10 |

7,10 |

|

|

|

7,50 |

|

8,00 |

8,00 |

8,00 |

|

|

|

8,50 |

|

|

9,00 |

9,00 |

|

|

|

9,50 |

10,00 |

10,00 |

10,00 |

10,00 |

Правила записи размеров с отклонениями

1. Размеры с их предельными отклонениями записываются в миллиметрах без указания размерности, верхнее отклонение выше номинального размера, нижнее ниже.

2.Если отклонение равно нулю, то оно не пишется.

3.Равные по величине, но противоположные по знаку отклонения

записывают рядом с номинальным размером со знаком одинаковым с ним шрифтом.

4. Количество значащих цифр после запятой должно быть одинако-

во.

Примеры:

40 00,,015030, 10 0,05, 20 0,033, 30 00,,041027, 20 00,,015033, 10 0,12.

В таблицах допусков предельные отклонения указывают в микрометрах.

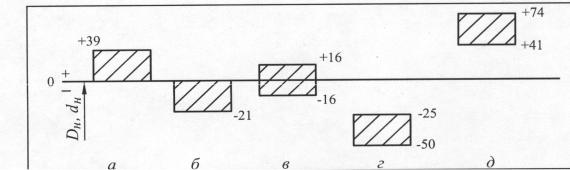

1.3. Графическое изображение полей допусков

Допуски можно изображать графически в виде полей допусков (рис. 1). Поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям. Предельные отклонения отсчитывают от определенного уровня, за который принят номинальный размер. Линия, соответствующая номинальному размеру, называется нулевой. Положительные отклонения откладываются вверх от нее, отрицательные вниз. Предельные отклонения записываются в микрометрах.

Рис. 1. Расположение полей допусков

1.4. Соединения

Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называются сопрягаемыми. Остальные поверхности называются несопрягаемыми или свободными. Соответственно различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В со-