2598

.pdf

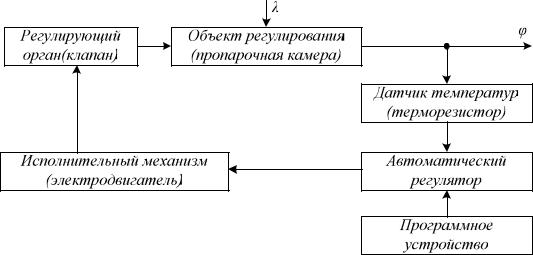

Рис. 3.85. Структурная схема системы автоматического регулирования температуры паровоздушной среды в пропарочной камере

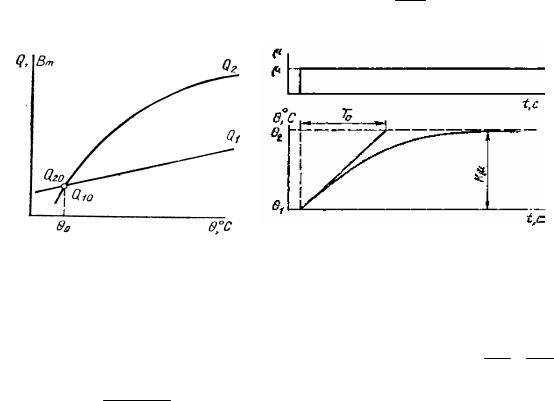

В камеру в единицу времени поступает количество тепла Q1, которое идет на нагрев камеры, форм и бетонных изделий, на испарение воды, нагрев среды, а также на потери Q2. Составим уравнение теплового баланса за интервал времени dt:

C c d0 (Q |

Q )dt , |

(3.50) |

|

n n |

1 |

2 |

|

где Cn – масса термовлажностной среды; cn – теплоемкость среды.

Из уравнения динамики (3.50) получаем

Cncn |

d0 |

Q1 |

Q2. |

dt |

|||

Запишем уравнение статики |

|

|

|

Q10 Q20 |

0. |

(3.51) |

|

Из уравнений (3.50) и (3.51) получим дифференциальное уравнение объекта в приращениях

C |

c |

d 0 |

Q |

Q . |

(3.52) |

|

dt |

||||||

|

n n |

1 |

2 |

|

Определяем, какие факторы влияют на ∆Q1 и ∆Q2 :

1) |

∆Q1 = f1 (θ, h, t,), |

где h – перемещение регулирующего органа.

932

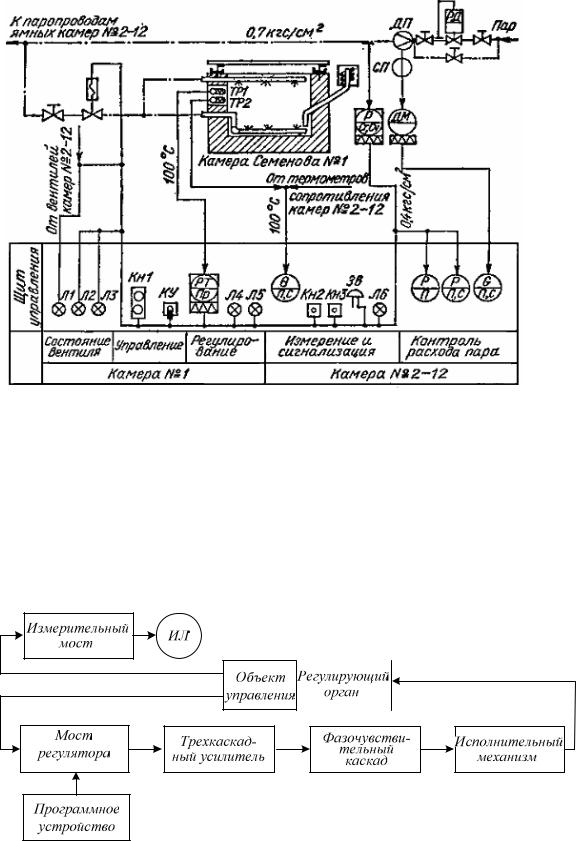

Рис. 3.88. Функциональная схема автоматизации пропарочной камеры системы проф. Л. А. Семенова

На рис. 3.90 приведена функциональная схема автоматизации пропарочной камеры с автоматическим регулятором типа ЭРП-61, структурная схема которого приведена на рис. 3.91. Как видно из рис. 3.90, ямная камера с изделиями нагревается паром через трубу, расположенную внизу камеры. Терморезистор ТР помещен в камере.

Рис. 3.89. Структурная схема автоматического регулятора типа ПРТЭ-2М

937

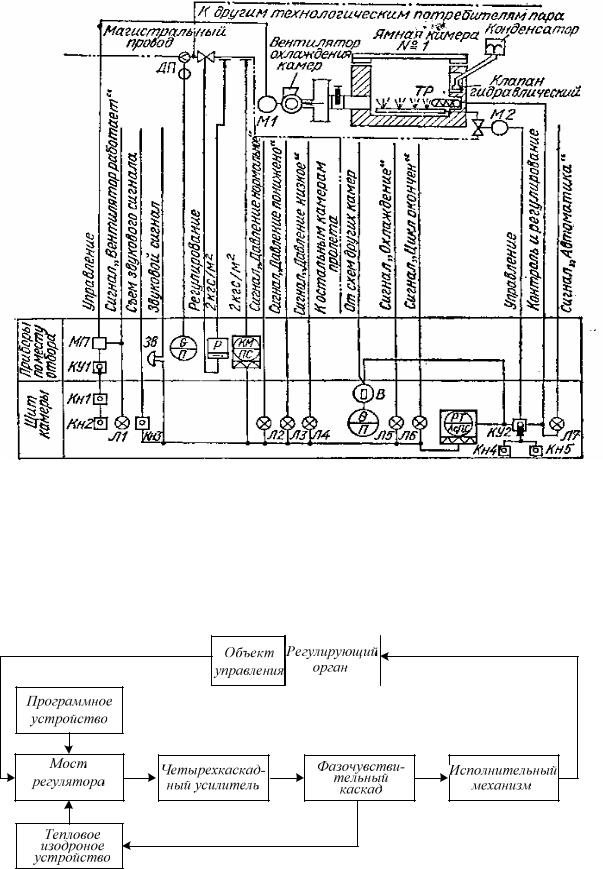

Рис 3.90. Функциональная схема автоматизации пропарочной камеры ямного типа

Управление подачей пара осуществляется электродвигательным исполнительным механизмом М2, получающим импульсы от астатического программного регулятора РТ. Для учета расхода пара на магистрали установлена измерительная диафрагма ДП, к которой подключен регистрирующий расходомер G.

Рис. 3.91. Структурная схема автоматического регулятора типа ЭПР-61

938