2598

.pdf

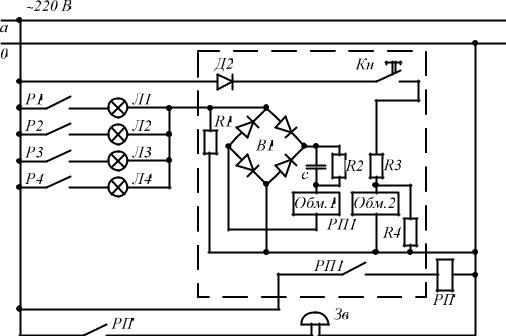

Принципиальная схема устройства реле приведена на рис. 3.35. При замыкании контактов какого–либо из реле Р1–Р4 загорается соответствующая лампочка и через входной резистор R1 устройства РИС проходит ток. В зависимости от значения R1 и тока на резисторе происходят нарастание потенциала и процесс заряда конденсатора через выпрямитель В1. Во время заряда конденсатора через обмотку поляризованного реле РП1 протекает импульс зарядного тока, вследствие чего оно срабатывает и замыкает цепь промежуточного реле РП, которое своими контактами включает звонок. При замыкании кнопки Кн цепи возврата реле РП якорь его перебрасывается в первоначальное положение.

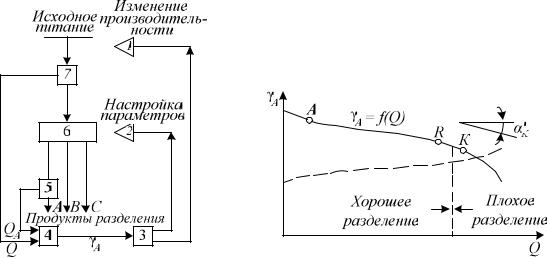

Для определения количественных показателей работы дробильносортировочного завода необходим автоматический учет следующих показателей:

количества сырья, поступающего из карьера (осуществляется автомобильными весами, автоматически суммирующими массу груженых машин за вычетом массы тары);

количества готовой продукции по фракциям (учитывается автоматическими конвейерными весами с дистанционной регистрацией производительности).

Рис.3.35 . Принципиальная схема реле импульсной сигнализации |

Весовой контроль потоков материалов производится при помощи ленточных весов, работающих по принципу механического взвешивания,

850

или электронных весов, действующих на основании свойств материалов поглощать радиоизотопные излучения.

Учет времени работы и простоев основного технологического оборудования осуществляется на установке «Сигнал».

3.3.7. Автоматизация конусных и валковых дробилок

Конусные дробилки являются механизмами с благоприятными условиями пуска, разгон которых легко осуществляется асинхронными двигателями с короткозамкнутыми роторами. Для пуска дробилки необходимо включить систему смазки и выбрать режим управления. В цепь пуска вводится разрешающий контакт реле контроля уровня масла.

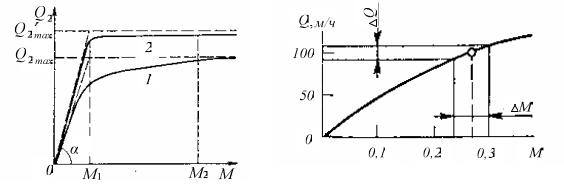

Аварийное отключение двигателя дробилки производится при исчезновении масла на сливе и при отключении механизмов поточно– транспортных систем, следующих после дробилки. О загрузке материалом дробилки косвенно судят по току статора приводного асинхронного двигателя. Кроме того, вводят корректирующий сигнал по току нагрузки питателя. Суммарный сигнал поступает на автоматический регулятор, где он сравнивается с заданием. Регулятор, воздействуя на питатель, обеспечивает нормальный режим работы конусной дробилки.

Задача автоматического регулирования процесса дробления включает не только обеспечение полной нагрузки дробилки, но и поддержание заданной крупности материала на выходе. Автоматическое регулирование величины разгрузочной щели конусной дробилки в зависимости от необходимой крупности материала на выходе позволяет получить заданное качество дробленого материала.

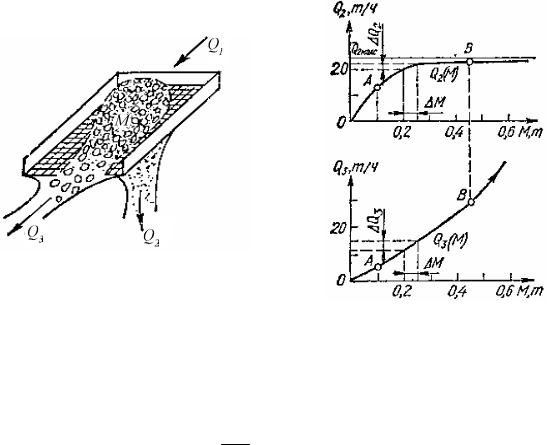

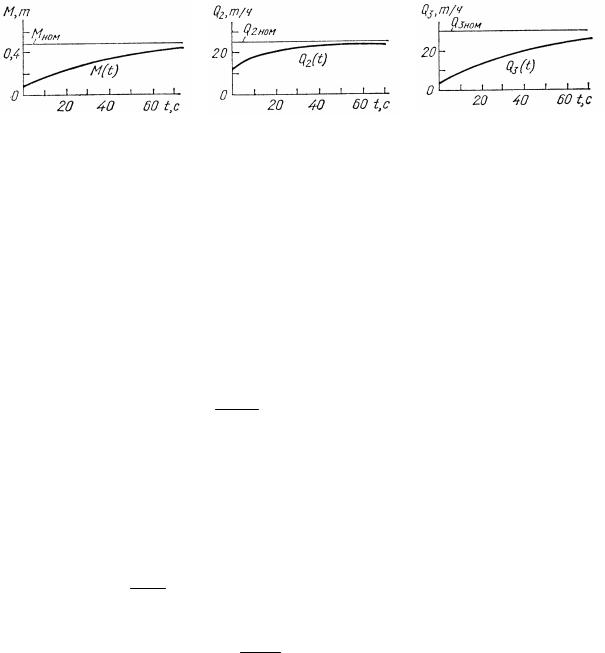

Рис.3.36. Статические Рис.3.37. Статические характеристики дробилок:1– конусной; характеристики конусной дробилки КМД-

2– валковой |

1750 |

851

W ( p) |

Q3 |

( p) |

|

0,42 |

. |

(3.29) |

|

|

|

||||

3 |

Q1 |

( p) |

10p 1 |

|

||

|

|

|||||

В случае двухситного грохота основными уравнениями являются:

dM1 Q2 Q3 Q1; dt

dM2 Q4 Q5 Q2 . dt

Кроме того, существуют дополнительные зависимости:

Q2 f(M ); Q3 f (M );

Q4 f(M ); Q3 f (M ).

Двухситный грохот в линейном приближении характеризуется следующими передаточными функциями:

W ( p) |

M2( p) |

|

|

K2 |

|

T2 |

|

; |

(3.30) |

|||||||

|

|

|

|

|

|

|

||||||||||

|

1 |

|

Q1( p) |

|

T1 p 1 |

T2 p 1 |

|

|||||||||

|

|

|

|

|

||||||||||||

W ( p) |

Q4 |

( p) |

|

|

|

K2 |

|

|

K5 |

|

, |

|

(3.31) |

|||

|

|

|

|

|

|

|

|

|||||||||

2 |

|

Q3 |

( p) |

|

T1 p 1 |

T2 p 1 |

|

|

|

|||||||

|

|

|

|

|

|

|||||||||||

где T1 и Т2 – постоянные времени первого и второго сит.

Таким образом, двухситочный грохот можно представить в виде двух последовательно соединенных апериодических звеньев.

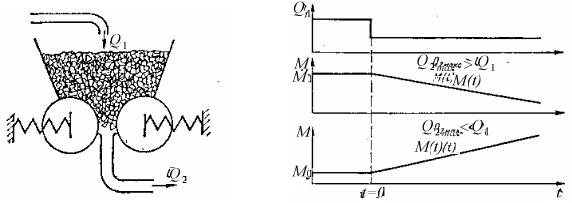

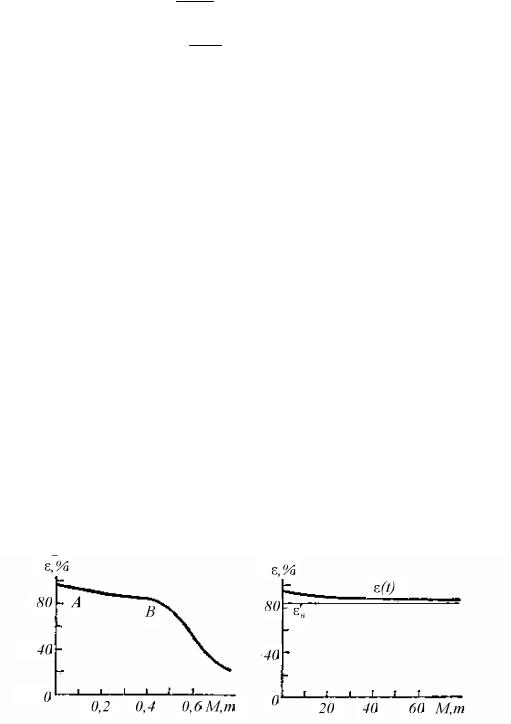

В переходных процессах изменяются не только запас материала и отводимые из грохота материальные потоки, но и эффективность грохочения. На рис. 3.43 приведен примерный график зависимости извлечения ε материала в отводимый нижний поток от запаса на сите, т.е. ε=f(M). По мере увеличения запаса М извлечение ε уменьшается, асимптотически приближаясь к нулю.

Рис.3.43. Графики зависимости извлечения материала

857