Производительность грохота по питанию, если он расположен сразу после дробилки, обычно не регулируется. В этих случаях можно поставить задачу оптимизации режима работы грохота путем регулирования угла наклона короба с ситом.

При поминальной производительности устанавливается некоторый средний угол наклона. При уменьшении производительности для повышения эффективности следует уменьшить угол наклона. Наоборот, при повышении производительности по питанию угол наклона надо увеличить. Управляющее воздействие, меняющее угол наклона, можно выбирать при рассмотренных выше алгоритмах, только теперь вместо изменения производительности будут фигурировать шаговые изменения угла наклона короба. В этом заключается назначение сигнала настройки параметров. Заметим, что при таком способе поиска не производительность агрегата приближается к заданным параметрам режима – точке К, а сама точка К приближается к заданной производительности за счет изменения параметров.

В заключение следует указать еще на возможный способ оптимизации. Если к статической характеристике А=QA/Q прибавить прямую линию с уравнением A kQ, то результирующая характеристика

kQ QA / Qбудет экстремальной кривой и для оптимизации можно применить экстремальный регулятор. Управляющим входом здесь будет величина Q, а максимизируемым выходом – величина kQ+(QA/Q).

3.3.10. Автоматизация поточных технологических линий дробильно-сортировочных систем

В предыдущих подразделах рассматривалась динамика отдельных агрегатов и машин. Зная уравнения каждого из звеньев и имея структурную схему технологических линий, можно судить о поведении технологического процесса в целом. Рассмотрим технологические линии сортировки, обезвоживания и дробления материалов.

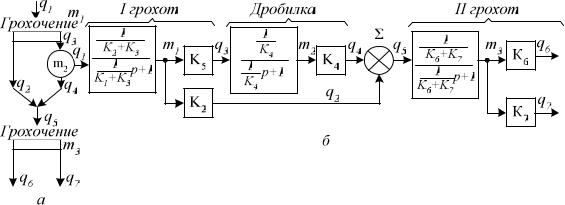

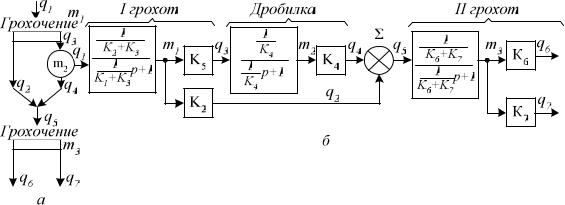

При сортировке материалов исходный продукт q1 (рис. 3.46) поступает на предварительное грохочение; запас материала – на первом грохоте m1. Надрешетчатый поток q3 поступает в дробилку, запас материала в которой равен m2. Поток дробленого материала q5. После второго грохота материал делится на фракции q6 и q7. При малых отклонениях параметров от рабочих режимов динамическую систему можно рассматривать в линейном приближении. Эту технологическую линию и следует принять за

исходную при проведении исследования системы автоматического регулирования.

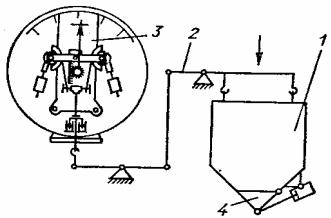

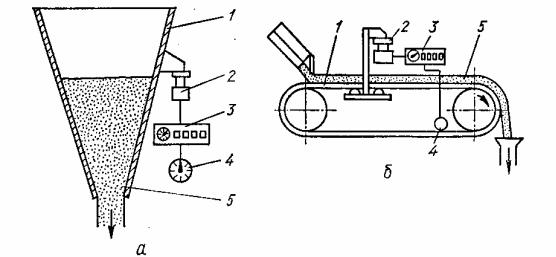

Технологическая линия обезвоживания материалов показана на рис. 3.47, а, из которого видно, что пульпа поступает в емкость 1 в количестве q1, откуда она откачивается насосом 2 с постоянной производительностью. Далее по пульпопроводу 3 продукт поступает в сгуститель 4 и по пульпопроводу 5 – в фильтр 6. По конвейеру 7 отфильтрованный концентрат подается в сушильный агрегат 5. Теплоноситель подается из топки 9, куда поступают топливо GT и воздух Gв.

Рис. 3.46. Технологическая линия дробления и сортировки (а) и ее структурнодинамическая схема (б)

Учитывая передаточные функции отдельных звеньев, структурнодинамическая схема технологической линии имеет вид, показанный на рис. 4.47, б.

Технологическая линии дробления материалов рассмотрена на примере конусной дробилки. При автоматическом регулировании производительности конусной дробилки стремятся стабилизировать запас материала в ее пасти. За меру запаса принимают косвенный параметр - значения электрического тока или мощности двигателя дробилки.

При комбинированном регулировании можно использовать сумму сигналов, пропорциональных мощности двигателя дробилки и производительности питающего конвейера.

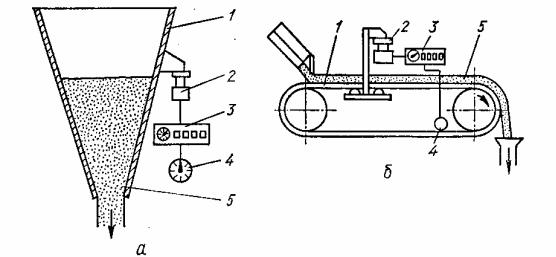

Рассмотрим один из вариантов технологической схемы дробления (рис. 3.48, а. Исходный материал из бункера 1 вибропитателем 2 подается на грохот 3. Верхний продукт грохота транспортируется конвейером 4 в

конусную дробилку 5. Сигнал от датчика мощности Д привода дробилки через автоматический регулятор АР воздействует на производительность вибропитателя. Структурно-динамическая схема рассмотренной технологической линии представлена на рис. 3.48, б.

Рис. 3.47. Технологическая линия обезвоживания материала (а) и ее структурнодинамическая схема (б)

Рис. 3.48. Технологическая линия дробления в конусной дробилке (а) и ее структурнодинамическая схема (б)

3.4. Автоматизация процессов дозирования и взвешивания

3.4.1. Классификация технологических дозаторов и весов

Автоматические весы и весовые дозаторы для сыпучих материалов и жидкостей делятся на две группы: дискретного и непрерывного действия.

Дозаторы дискретного действия обеспечивают автоматизацию циклических процессов производства и в зависимости от способа дозирования материала могут быть объемными или весовыми. На предприятиях стройиндустрии наибольшее распространение получили весовые дозаторы, обеспечивающие большую точность дозирования.

Весовые дозаторы дискретного действия выполняются однофракционными, двухфракционными и многофракционными. Однофракционные дозаторы предназначены для дозирования одного вида материала. В двухфракционных и многофракционных дозаторах обычно производится последовательное дозирование двух или нескольких видов материалов. Продолжительность цикла дозирования в многофракционных дозаторах равна сумме времени взвешивания каждого вида материала в отдельности.

В весовых дозаторах дискретного действия (рис. 3.49) взвешиваемый материал гравитационно или с помощью питателя поступает в весовой ковш 1 (бункер), подвешенный на системе грузоприемных рычагов 2, соединенных с весоизмерительным устройством 3. Выгрузка материала из дозатора происходит по окончании взвешивания требуемой дозы через дно 4 весового ковша, которое открывается по команде, подаваемой оператором или автоматическим устройством.

Весовые дозаторы непрерывного действия предназначены для выдачи определенной массы материала в единицу времени, обеспечивая требуемую производительность – массовый расход сыпучих материалов и жидкостей. Автоматическое непрерывное весовое дозирование материала производится двумя типами дозаторов: бункерными и ленточными.

Бункерные дозаторы основаны на измерении чувствительным элементом 2 и датчиком времени 4 (рис. 3.50, а) расхода во времени материала 5 из питателя и суммирования его интегратором 3 по мере загрузки или опорожнения бункера 1.

Система автоматики этого дозатора обеспечивает регулирование расхода питателя пропорционально изменению массы материала в бункере. Такие системы наиболее удобны для дозирования жидкостей.

Рис. 3.49. Дозатор дискретного действия с квадрантным циферблатным указателем

Наиболее распространенными весовыми дозаторами непрерывного действия для сыпучих материалов являются ленточные дозаторы (рис. 3.50, б). В них осуществляются преобразование с помощью чувствительного элемента 2 потока материала 5, поступающего из питателя в весовую нагрузку на конвейер 1, и измерение скорости его движения с помощью датчика 4 скорости ленты. Отождествляя скорость ленты конвейера (при постоянной скорости ленты) со скоростью потока и интегрируя по времени сигнал (интегратор 5), пропорциональный нагрузке на конвейер, получим суммарную массу материала за определенное время. При переменной скорости ленты конвейера интегрируется его производительность – произведение нагрузки и скорости.

Автоматические конвейерные весы предназначаются для взвешивания материала, движущегося в потоке. По принципу действия интегрирующих устройств автоматические конвейерные весы делятся на весы дискретного и непрерывного действия, которые отличаются дискретным и непрерывным учетом материалов, перемещаемых на ленте конвейера. Каждая из этих групп весов разделяется на весы, встраиваемые в действующие конвейеры, и весы с коротким весовым конвейером, являющимся неотъемлемой грузоприемной частью весов.

Конвейерные весы с дискретной системой регистрации основаны на взвешивании участков ленты конвейера, передающих нагрузку на весы каждый раз, когда лента переместится на длину участка, равного теоретической длине платформы.

К весовым устройствам дискретного действия относятся также весы для взвешивания тарных и штучных грузов (вагонные и автомобильные весы).

Конвейерные весы с непрерывной системой регистрации предназначены для определения массы материала, прошедшего через весы,

864

и характеризуются непрерывным взвешиванием путем интегрирования по времени функции погонной нагрузки по длине ленты конвейера.

Рис. 3.50. Схемы дозаторов непрерывного действия: а – бункерного; б – ленточного

3.4.2. Динамические погрешности процесса дискретного дозирования

В дозаторах дискретного действия весовой бункер воспринимает одновременно статическое Gст и динамическое Рст воздействия потока материала, поэтому в процессе загрузки стрелка циферблатного указателя будет занимать положение, превышающее отметку шкалы, соответствующую массе взвешиваемого материала. Однако так как масса столба, находящегося в воздухе между питателем и уровнем загрузки бункера, всегда больше динамического воздействия этого же столба, то при отсечке материала в заданной точке шкалы циферблатного указателя будет наблюдаться положительная погрешность дозирования. В этом случае для обеспечения требуемой точности дозирования команда на отсечку материала подается с упреждением Y по отношению к заданной дозе материала. Тогда, учитывая время запаздывания τ в исполнительном механизме дозатора, можно записать следующее выражение для динамической погрешности дозирования q:

q (Qср Gст Pст ) Y , |

(3.32) |

где Qcp – средняя производительность питателя в период между подачей команды на отключение исполнительного механизма и отсечкой материала.

Поскольку параметры, заключенные в скобки, существенно зависят от многих случайных факторов (физико-механических свойств материала, высоты столба, давления воздуха в пневматических питателях и пр.), то

при постоянном значении Y динамическая погрешность может принимать недопустимые значения.

Для повышения точности дозирования предусматривается режим досыпки, когда порции материала, поступающего в весовой бункер, имеют массу, равную допустимой погрешности взвешивания. Кроме того, при дозировании компонентов нарастающим итогом можно корректировать задание каждой последующей дозы по ее массе в предыдущем цикле. В этом случае истинное значение массы qi материала в i-м цикле дозирования определяется так:

q q q q ,

i ç i 1 i

где qз – величина заданной дозы компонента; qi – погрешность дозирования в данном цикле; q(i-1) – погрешность дозирования в предыдущем цикле.

При таком алгоритме управления суммарная абсолютная погрешность циклов не будет превышать абсолютной ошибки последнего (n-го) цикла дозирования qn:

n

i 1qi nq3 qn .

Относительная погрешность δqn характеризуется отношением погрешности последней дозы к заданной массе материала в п дозах, входящих в состав смеси:

q δqn nqn .

ç

3.4.3. Автоматическое управление дозаторами дискретного действия

Основным требованием, предъявляемым к автоматическим системам управления дозаторами дискретного действия, является отсечка материала, поступающего в весовой бункер дозатора при достижении заданной дозы компонента. При этом для обеспечения достаточно высокой точности дозирования необходимо учитывать возможную динамическую перегрузку. В зависимости от способа контроля массы материала можно осуществлять стартстопное, аналоговое или цифровое управления исполнительными механизмами питателей дозаторов. При стартстопном управлении контроль массы осуществляется путевыми выключателями, фиксирующими положение стрелки в определенных точках циферблатного указателя. При аналоговом и цифровом управлениях контроль массы

осуществляется путем преобразования угла поворота стрелки в аналоговый сигнал или цифровой код.

При стартстопном управлении путевые выключатели могут предварительно устанавливаться в заданных точках циферблатного указателя, обеспечивая дозирование материала по жесткой программе. Системы жесткого программирования с конструктивной точки зрения являются наиболее простыми. Однако в них не предусмотрено оперативное изменение дозы компонентов и ограничено количество рабочих программ.

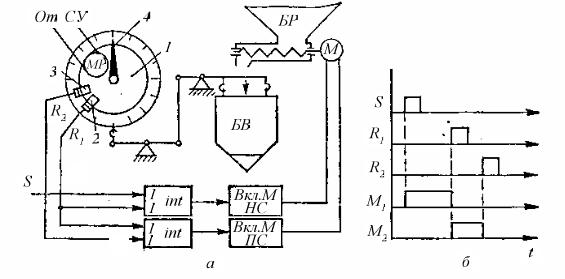

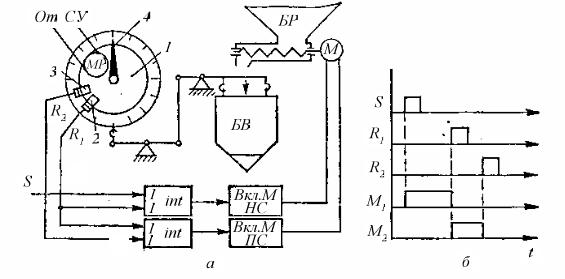

Системы гибкого программирования в начале каждого цикла могут перестраиваться, дистанционно перемещая путевые выключатели в заданное положение с помощью аналоговых или цифровых следящих устройств. В таких системах (рис. 3.51, а) используется циферблатный указатель с отслеживающим диском 1, на котором установлены бесконтактные датчики 2 и 3. Флажок 4, прикрепленный к стрелке циферблатного указателя, проходя в пазах датчика, воздействует на него, в результате чего на выходе датчика появляется сигнал. Диск приводится во вращение реверсивным двигателем МР через зубчатую передачу. Управляющее воздействие на двигатель МР подается от следящего устройства СУ.

Рис. 3.51. Схема автоматического управления дозатором с отслеживающим диском: а – структурная схема управления; б – временные диаграммы

При подаче включающего сигнала S двигатель М шнекового питателя начинает работать в режиме номинальной скорости (НС) и материал интенсивно подается из расходного бункера БР в весовой бункер БВ дозатора. Когда флажок 4 войдет в паз датчика 2, появляется сигнал предварения R1, вследствие чего двигатель М переводится в режим

пониженной скорости (ПС). Теперь снижается интенсивность подачи материала, благодаря чему повышается точность дозирования. При входе флажка 4 в паз датчика 3 появляется сигнал остановки R2 и двигатель М отключается.

На основании анализа временных диаграмм (рис.3.51,б), составленных в соответствии с условиями работы системы управления, можно записать алгоритмы формирования командных сигналов номинального режима М1 и режима пониженной скорости M2:

M1 |

Int 0 1 S 0 1 R1 ; |

(3.33) |

M |

2 |

Int 0 1 R |

0 1 R |

. |

|

1 |

2 |

|

|

Основной недостаток стартстопного управления исполнительным механизмом питателя дозатора состоит в том, что погрешность дозирования материала при таком способе управления существенно зависит от динамической перегрузки.

В аналоговых системах управления питателями дозаторов в качестве преобразователей «угол – аналоговый сигнал» обычно используются бесконтактные сельсины, которые не оказывают существенного влияния на точность работы циферблатного указателя (рис.3.52). В таких системах требуемая доза компонента задается изменением углового положения ротора сельсина-датчика СсД, а контроль массы материала, поступающего в весовой бункер, осуществляется по значению разности между выходным напряжением Uc сельсина-приемника СсП и опорным напряжением U0, подаваемыми на вход фазочувствительного усилителя ФУ. В этом случае при нулевом положении стрелок задатчика дозы и циферблатного указателя УЦ массы роторы сельсинов смещены на угол 90°. Порог срабатывания релейного элемента РЭ устанавливают на уровне U1, при котором питатель переключается в режим пониженной скорости.

Когда выходной сигнал V0 нуль-органа НО становится равным нулю, питатель отключается. При таких условиях получим следующие алгоритмы формирования командных сигналов номинального режима М1 и режима пониженной скорости М2:

В цифровых системах управления питателями дозаторов используются преобразователи «угол – код», которые могут работать по принципу считывания или последовательного счета. При этом в число– импульсных преобразователях принцип последовательного счета

реализуется путем непосредственного квантования угла поворота стрелки циферблатного указателя, что можно осуществлять с помощью сравнительно простого устройства. Характерной особенностью таких преобразователей является представление контролируемой координаты в приращениях относительно некоторого начального значения.

В этом случае изменение нулевого уровня отсчета, обусловленное налипанием материала на стенки весового бункера дозатора, не вносит систематических погрешностей в процесс дозирования.

Рис. 3.52. Сельсинная схема автоматического управления дозатором: а – функциональная схема управления; б – диаграммы напряжений

Рассмотрим цифровую систему управления питателем дозатора с относительным отсчетом координаты – массы материала, поступающего в весовой бункер БВ (рис. 3.53, а). В этой системе для преобразования угла поворота стрелки циферблатного указателя в унитарный код (последовательность импульсов, число которых соответствует значению контролируемой координаты) используется металлический зубчатый диск 3, непосредственно связанный с осью стрелки, и два автогенераторных датчика 1 и 2, установленных со сдвигом по фазе на четверть шагового интервала .

Сигналы датчиков d1 и d2 поступают на входы формирователя импульсов ФИ, который выдает счетные импульсы: при прямом ходе – стрелки по каналу вычитания Vв (рис.3 53, б), при обратном – по каналу сложения Vc (рис.3 53, в).