2598

.pdfТаблица 3.1

Алгоритмы формирования командных сигналов управления исполнительными механизмами конвейерного транспорта

Наименование |

Обозначение |

Характеристка |

Алгоритмы |

||||||

исполнительных |

|||||||||

механизмов |

механизмов |

управления |

формирования КС |

||||||

|

|

|

|

|

|

|

|

||

Питатели |

М1 |

|

Pc1 |

|

|

||||

М1–М3 |

Блокировка по |

q1Pc1; q2Pc1; q3Pc1 |

|||||||

|

|||||||||

Плужковые |

|

|

|

|

|

|

|

||

М1–М3 |

совпадению |

k1c2; k2c2; k3c2 |

|||||||

сбрасыватели |

|||||||||

|

(разрешающая) |

|

|

|

|

|

|

||

Двухрукавная |

М3 |

k1c1 |

|

|

|||||

|

|

|

|||||||

течка |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

Промежуточные |

М2 |

Блокировка по |

с2 (P m1); |

||||||

М1 |

независимым |

k1 c2 P m1 ; |

|||||||

конвейеры |

М4 |

совпадениям |

c2 P q1 q2 |

q3 m1 |

|||||

|

(разрешающая) |

||||||||

|

М1 |

|

P m2 ; |

||||||

|

М1 |

|

n |

|

|

|

|||

|

Блокировка |

P Dis(kisi ) m2 ; |

|||||||

Выходные |

|

i 1 |

|

|

|

||||

М4 |

независимая по |

|

n |

|

|

|

|||

конвейеры |

совпадениям |

P Dis(m ); |

|||||||

|

|

i 1 |

|

|

i |

||||

|

М1 |

(разрешающая) |

|

n |

|

|

|

||

|

|

P D(1 0)Dis(ki zi ) m2 ; |

|||||||

|

|

|

|

i 1 |

|

|

|

||

|

М2 |

|

k2P m2 |

||||||

Поворотная во- |

|

Селекторное |

|

|

|

|

|

|

|

М2 |

управление |

n |

|

|

|

||||

Dis(k |

|

s |

) |

||||||

ронка |

(нереверсиный |

i |

|||||||

|

i 1 |

i |

|

||||||

|

|

ИМ) |

|

|

|

|

|

|

|

|

|

Селекторное |

n |

|

|

|

|

|

|

Сбрасывающая |

|

P Dis(ki i )-вперед; |

|||||||

М2 |

управление |

i 1 |

|

|

|

||||

тележка |

n |

|

|

|

|||||

|

(маятниковое) |

|

|

|

|||||

|

|

P Dis(ki i )-назад |

|||||||

|

|

|

i 1 |

|

|

|

|||

Примечание. п - число емкостей, в которые транспортируется материал.

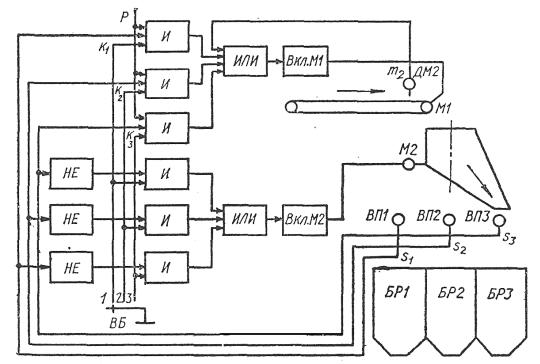

Поток материала можно направлять в различные расходные бункера БР1-БР3 (рис. 3.10) с помощью многопозиционного направляющего механизма - поворотной воронки, положение которой контролируется путевыми выключателями ВП1-ВП3. Выбор расходного бункера определяется селектирующим сигналом ki от переключателя выбора бункеров ВБ. При этом осуществляется селекторное управление исполнительным механизмом М2 поворотной воронки. Включение выходного конвейера производится тогда, когда направляющий механизм займет требуемую позицию, что фиксируется по совпадению сигналов ki и si (si - сигнал i-го путевого выключателя).

800

Рис. 3.10. Структурная схема автоматического управления поворотной воронкой

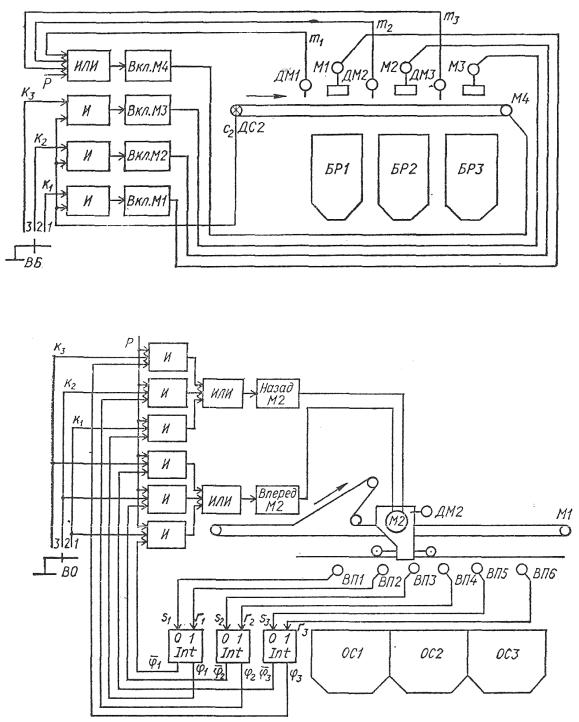

Поэтому исполнительный механизм Ml блокируется с пусковым элементом, переключателем ВБ, путевыми выключателями ВП1-ВП3 и датчиком наличия материала ДМ2 (табл.3.1). Расходные бункера БР1-БР3 можно загружать с помощью нескольких двухпозиционных направляющих механизмов – плужковых сбрасывателей Ml-М3 (рис. 3.11). При этом электромагнитный исполнительный механизм каждого плужкового сбрасывателя блокируется с переключателем ВБ и датчиком скорости ДС2. Выходной конвейер М4 отключается при снятии сигнала mi датчика наличия материала в зоне i-го плужкового сбрасывателя. Поэтому исполнительный механизм М4 блокируется с пусковым элементом и датчиками наличия материала ДМ1-ДМ3 (см. табл. 3.1).

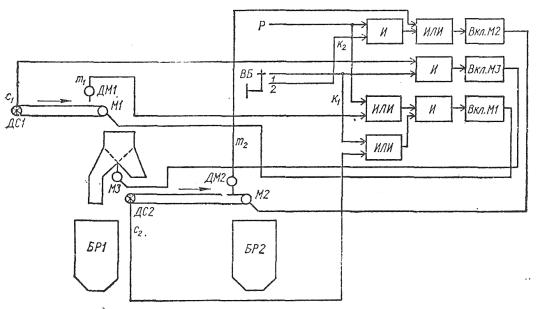

Для равномерного распределения материала в каждом из отсеков склада ОС1-ОС3 (рис. 3.12) применяют в качестве направляющего механизма М2 сбрасывающую тележку. При подаче пускового сигнала Р тележка М2 совершает маятниковое движение в пределах зоны, ограниченной парой путевых выключателей ВП1-ВП2, ВП3-ВП4 или ВП5-ВП6 с механическим запоминанием срабатывания.

Выделяя интервал φi между левой и правой ориентацией обоих датчиков зоны i-го отсека, можно осуществлять селекторное управление направляющим механизмом.

В этом случае выбор отсека, загружаемого материалом, определяется селектирующим сигналом ki переключателя выбора отсеков ВО (см. табл. 3.1).

801

Рис. 3.11. Структурная схема автоматического управления плужковыми сбрасывателями

Рис. 3.12. Структурная схема автоматического управления сбрасывающей тележкой

Включение выходного конвейера Ml производится, когда сбрасывающая тележка входит в зону i-го отсека, что фиксируется по совпадению селектирующего сигнала ki и сигнала zi элемента контроля зоны (на рис. 3.12 не показан):

zi = si ri,

802

где si - сигнал путевого выключателя, расположенного в начале зоны i-го отсека; ri - сигнал путевого выключателя, расположенного в конце зоны i- гo отсека.

Поэтому исполнительный механизм Ml блокируется с пусковым элементом, переключателем ВО, элементом контроля зоны и датчиком наличия материала ДМ2. Отметим, что сигнал zi становится равным нулю, когда сбрасывающая тележка устанавливает оба путевых выключателя выбранного отсека в одинаковое положение. Затем, после реверсирования тележки, восстанавливается единичное значение сигнала zi. Поэтому для поддержания постоянного значения командного сигнала включения Ml во время маятникового движения тележки без материала необходимо осуществлять задержку на окончание сигнала zi.

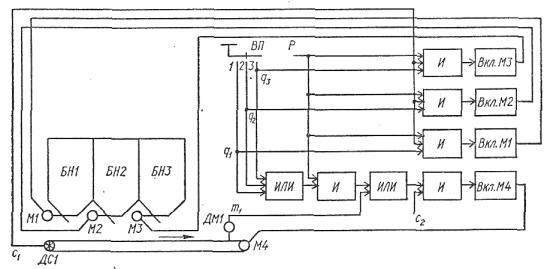

Рис. 3.13. Структурная схема автоматического управления двухрукавной течкой

Внутренний направляющий механизм - двухрукавная течка (рис. 3.13) направляет материал в расходный бункер БР1 или на выходной конвейер М2, что определяется сигналами переключателя ВБ. Длительность включения электромагнитного исполнительного механизма М3 шибера течки зависит от времени работы промежуточного конвейера Ml, подающего материал на вход течки. Поэтому исполнительный механизм М3 блокируется с переключателем ВБ и датчиком скорости ДС1. Промежуточный конвейер может транспортировать материал в бункер БР1 или к выходному конвейеру, поэтому исполнительный механизм Ml блокируется с пусковым элементом, переключателем ВБ. датчиками скорости ДС2 и наличия материала ДМ1. Выходной конвейер включается только при

803

загрузке бункера БР2, поэтому исполнительный механизм М2 блокируется с пусковым элементом, переключателем ВБ и датчиком наличия материала

ДМ2 (см. табл. 3.1).

При транспортировании материалов, подаваемых на промежуточный конвейер М4 из различных накопительных бункеров БН1-БН3 (рис. 3.14), выбор питателей Ml-М3 определяется селектирующими сигналами q1 - q3 от переключателя ВП. В этом случае исполнительные механизмы Ml-М3 блокируются с пусковым элементом, переключателем БП и датчиком ско рости ДС1. Если такой участок конвейерного транспорта содержит два промежуточных конвейера, сопряженных с общим выходным, то исполнительные механизмы промежуточных конвейеров блокируются с пусковым элементом, переключателем ВП, датчиком наличия материала ДМ1 и датчиком скорости выходного конвейера (см. табл. 3.1).

Рис. 3.14. Структурная схема автоматического управления питателями накопительных бункеров

Рассмотренные комплексы механизмов могут быть составными частями сложных, разветвленных участков конвейерного транспорта. Однако при этом сохраняются указанные блокированные связи, поэтому алгоритмы формирования командных сигналов, приведенные в табл. 3.1, являются типовыми для автоматических систем логико-программного управления конвейерным транспортом.

3.1.4. Автоматическое управление устройствами пневматического транспорта

На предприятиях стройиндустрии пневматические устройства в основном используются для транспортирования цемента, который хранится в

804

специальных банках (силосах). При этом можно выделить два характерных процесса: выдача цемента из банок и загрузка их цементом.

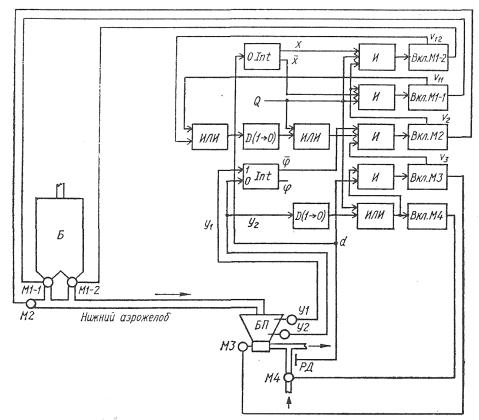

Рассмотрим, как осуществляется автоматическое управление исполнительными механизмами пневматических устройств при выдаче цемента (рис. 3.15). Донные разгружатели М1–1 и М1–2, работая поочередно, подают цемент из банки на вход нижнего аэрожелоба, по которому он транспортируется в промежуточный бункер БП воздушным потоком вентилятора М2. Затем с помощью пневмовинтового насоса (исполнительные механизмы М3 и М4) цемент транспортируется в приемный пункт. Уровень цемента в бункере БП контролируется датчиками верхнего (У1) и нижнего (У2) уровней. Режим работы пнемовинтового насоса контролируется с помощью реле давления РД воздуха в камере насоса.

При подаче пускового сигнала Q исполнительные механизмы включаются в такой последовательности: вентиль М4 подачи сжатого воздуха в камеру пневмовинтового насоса, двигатель М3 шнека, вентилятор М2 нижнего аэрожелоба, донный разгружатель М1–1 или М1–2. После снятия сигнала Q исполнительные механизмы отключают в обратном порядке с выдержкой времени на доработку цемента аэрожелобом и пневмовинтовым насосом.

Рис. 3.15. Структурная схема автоматического управления процессом выдачи цемента

805

Если в процессе работы пневматических устройств бункер БП заполняется цементом до уровня датчика У1, то донные разгружатели вентилятор нижнего аэрожелоба отключаются на время разгрузки БП до уровня датчика У2. С этой целью необходимо формировать блокировочный сигнал φ, соответствующий интервалу времени от момента начала сигнала у1 датчика У1 до момента окончания сигнала у2 датчика У2:

φ = Int [(0→ 1) y1 - (1→ 0) y2]. (3.1)

Этот алгоритм реализуется элементом контроля состояния бункера БП.Поочередную работу донных разгружателей М1–1 и М1–2 можно обеспечить путем разделения во времени смежных циклов выдачи цемента. При этом в качестве сигнала окончания текущего цикла используется сигнал d реле давления РД. Поэтому алгоритм формирования сигнала х, разрешающего включение разгружателя М1–1 и запрещающего включение М1–2,

x = Int (1→ 0) d). |

(3.2) |

Таблица 3.2

Алгоритмы формирования командных сигналов управления исполнительными механизмами пневматических устройств

Наименование |

Обозначение |

Характеристика |

|

|

|

Алгоритмы |

|||||

исполнитель- |

|

|

|

||||||||

маханизмов |

ных |

управления |

|

|

|

формирования КС |

|||||

|

механизмов |

|

|

|

|

|

|

|

|

|

|

Шибер верхнего |

М5 |

Блокировка по |

|

|

|

k1v4 |

|||||

совпадению |

|

|

|

||||||||

аэрожелоба |

|

|

|

||||||||

|

(разрешающая) |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

Донные |

М1–1 |

Блокировка по |

|

|

|

Qv2x |

|||||

разгружатели |

М1–2 |

совпадению |

|

|

|

Gv2 |

x |

|

|

||

|

|

(комби- |

|

|

|

|

|

|

|

|

|

Пневматический |

М1 |

|

|

|

|

|

|

|

|

||

|

|

|

Gv2 |

||||||||

разгрузчик |

нированная) |

|

|

|

|||||||

|

|

Блокировка по |

|

|

|

|

|

|

|

|

|

|

|

независимым |

|

|

|

Q D(1 0)(v11 v12 ) |

|||||

Вентилятор нижнего |

М2 |

v3 |

|||||||||

совпадениям |

|||||||||||

аэрожелоба |

|

|

|

|

|

|

|

|

|||

|

(комбиниро- |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

ванная) |

|

|

|

|

|

|

|

|

|

Шнеки пневмо - |

М3 |

Блокировка по |

|

|

|

d Q D(1 0)y2 |

|||||

винтового насоса, |

М2 |

|

|

|

d G D(1 0)y2 |

||||||

эрлифта |

независимым |

|

|

|

|||||||

Вентиль подачи |

|

совпадениям |

|

|

|

v4 G D(1 0)y2 |

|||||

сжатого воздуха |

М3 |

(разрешающая) |

|

|

|

||||||

(эрлифт) |

|

|

|

|

|

|

|

|

|

|

|

Вентиль подачи |

М4 |

Блокировка |

|

|

|

Q D(1 0)y2 |

|||||

сжатого воздуха (насос) |

|

|

|

||||||||

|

независимая |

|

|

|

|

|

|

|

|

||

Вентилятор верхнего |

|

|

|

|

G D(1 0)d |

||||||

М4 |

(разрешающая) |

|

|

|

|||||||

аэрожелоба |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||

806

Если требуется более частое переключение донных разгружателей, то вместо сигнала d следует использовать сигнал генератора импульсов. Тогда длительность включения каждого разгружателя равна периоду повторения импульсов. Формирователь сигнала х будем называть

элементом циклической работы. При таких условиях входные исполнительные механизмы М1–1 и М1–2 блокируются со следующими элементами: пусковым (сигнал Q), контроля состояния - включен или выключен - вентилятора М2 (сигнал v2) и циклической работы (табл. 3.2).

Промежуточный исполнительный механизм М2 блокируется с пусковым элементом и элементами контроля состояния разгружателей М1–1, М1–2 (сигналы и11, vl2) и бункера БП. При этом для доработки цемента нижним аэрожелобом после снятия пускового сигнала Q необходимо осуществлять задержку на окончание сигналов v11 и v12.

Рис. 3.16. Структурная схема автоматического управления процессом загрузки цемента

Промежуточный исполнительный механизм М3 блокируется с пусковым элементом, реле давления РД воздуха в камере пневмовинтового насоса и датчиком нижнего уровня У2. При этом для доработки цемента пневмовинтовым насосом после снятия пускового сигнала Q необходимо осуществлять задержку на окончание сигнала у2.

807

Выходной исполнительный механизм М4 блокируется с пусковым элементом и датчиком нижнего уровня У2. Поскольку вентиль М4 подачи сжатого воздуха в камеру пневмовинтового насоса отключается одновременно с двигателем М3 шнека, то в этом случае также необходимо осуществлять задержку на окончание сигнала у2.

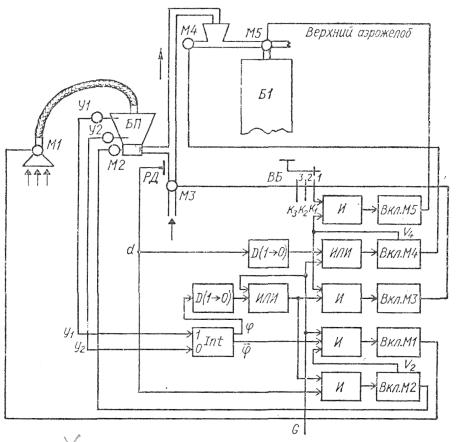

Рассмотрим работу пневматических устройств при загрузке цементом банки Б1 (рис. 3.16).

Вначале цемент подается пневматическим разгрузчиком Ml в промежуточный бункер БП, откуда транспортируется эрлифтом (исполнительные механизмы М2 и М3) на вход верхнего аэрожелоба. Воздушным потоком вентилятора аэрожелоба М4 цемент подается в банку Б1 через направляющий шибер М5. Уровень цемента в бункере БП контролируется датчиками верхнего (У1) и нижнего (У2) уровней, а режим работы эрлифта - с помощью реле давления воздуха РД.

При подаче пускового сигнала G исполнительные механизмы включаются в такой последовательности: вентилятор М4 верхнего аэрожелоба, направляющий шибер М5 и вентиль М3 подачи сжатого воздуха в камеру эрлифта, двигатель М2 шнека, пневматический разгрузчик Ml. После снятия сигнала G исполнительные механизмы отключаются в обратном порядке с выдержкой времени на доработку цемента эрлифтом и аэрожелобом.

Если в процессе работы пневматических устройств промежуточный бункер БП заполняется до датчика верхнего уровня У1, то отключается исполнительный механизм Ml на время разгрузки БП до датчика нижнего уровня У2. Это можно осуществлять с помощью элемента контроля состояния бункера БП (уровня материала) (рис. 3.16). В этом комплексе пневматических устройств входной исполнительный механизм Ml блокируется с пусковым элементом (сигнал G) и элементами контроля состояния шнека М2 (сигнал v2 ) и бункера БП (сигнал φ) (см. табл. 3.2).

Промежуточный исполнительный механизм М2 блокируется с пусковым элементом, реле давления РД (сигнал d) и датчиком нижнего уровня У2. При этом для доработки цемента эрлифтом после снятия пускового сигнала G необходимо осуществлять задержку на окончание сигнала у2.

Промежуточный исполнительный механизм М3 блокируется со следующими элементами: пусковым, контроля состояния вентилятора М4 (сигнал v4) и датчиком нижнего уровня У2. Поскольку вентиль МЗ подачи сжатого воздуха в камеру эрлифта отключается одновременно с двигателем М2 шнека, то в этом случае также необходимо осуществлять задержку на окончание сигнала у2.

Выходной исполнительный механизм М4 блокируется с пусковым элементом и реле давления РД. При этом для доработки цемента верхним аэрожелобом после снятия пускового сигнала G необходимо осуществлять

808

задержку на окончание сигнала d.

Направляющий исполнительный механизм М5 блокируется с переключателем выбора банок ВБ (сигнал) и элементом контроля состоянии вентилятора М4 верхнего аэрожелоба, подающего цемент на вход шибера.

Рассмотренные комплексы пневматических устройств могут быть составными частями сложных, разветвленных участков пневматического транспорта. Однако при этом сохраняются описанные блокировочные связи, поэтому алгоритмы формирования командных сигналов, приведенные в табл. 3.2, являются типовыми для автоматических систем логико– программного управления пневматическим транспортом.

3.1.5. Автоматическое управление транспортными машинами периодического действия

На предприятиях стройиндустрии транспортные машины периодического действия обеспечивают доставку штучных грузов или дискретных порций материалов из одних пунктов в другие. Управление такими машинами осуществляется на основании технологической схемы адресных связей. При этом вдоль транспортной линии имеются позиции задания или приема адреса либо комбинированные позиции, выполняющие обе функции. В системах адресования обычно осуществляется стартстопное или селекторное управление исполнительными механизмами перемещения. При стартстопном управлении используют адресоносители или контролируют перемещение грузонесущего механизма.

В системах с адресоносителями маршрут каждого грузонесущего механизма в кодированном виде задается адресным устройством, смонтированным на грузоносителе. Рассмотрим транспортную линию, вдоль которой расположено п позиций, обслуживаемых самоходной тележкой (рис. 3.17). Каждая позиция оборудуется путевыми датчиками ДП1-ДП3, переключателями установки адреса В1-В3 и логической схемой (элементы ИЛИ-НЕ, И), которая осуществляет сравнение кодов адресоносителя и данного пункта. При этом элемент ИЛИ-НЕ выявляет соответствие в кодовых комбинациях нулей, а элемент И при положительном результате первой ступени сравнения выявляет соответствие единиц. В случае совпадения адресов в i–u пункте формируется сигнал pi - остановки двигателя тележки М.

При двоичном кодировании адресов необходимое количество g датчиков (переключателей) определяется из условия

2g – 1 ≥ n.

Здесь величина 2g - 1 представляет собой все возможные кодовые комбинации, кроме кода нуля, который не используется при адресовании, поскольку соответствует положению тележки между любыми смежными

809