2598

.pdf

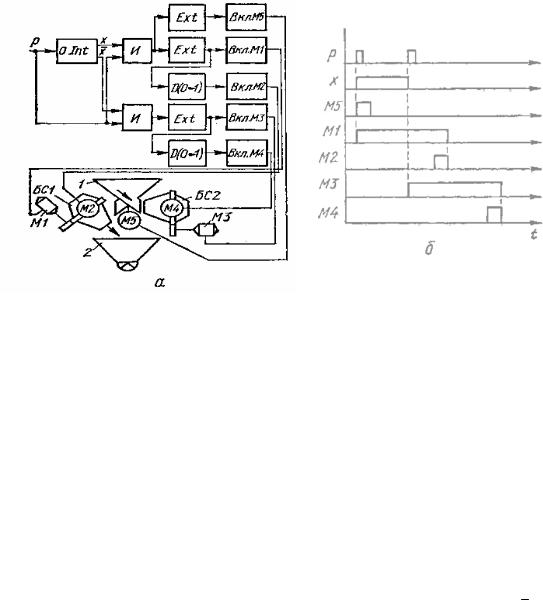

Рис. 3.64. Бетоносмесительная установка: а – структурная схема программного управления установкой; б – временные диаграммы

Таблица 3.9

Алгоритмы формирования командных сигналов управления бетоносмесительной установки

Наименование механизмов |

Обозначение |

Алгоритм формирования КС |

|||

|

исполнительных |

|

|

|

|

|

механизмов |

|

|

|

|

Шибер сборной воронки |

М5 |

Ext1(px) |

|||

Двигатель привода барабана |

М1 |

Ext2(px) |

|||

БС1 |

|

|

|

|

|

Механизм разгрузки БС1 |

М2 |

D(0 1) Ext2(px) ) |

|||

Двигатель привода барабана |

М3 |

|

|

|

|

Ext2(px |

) |

|

|||

БС2 |

|

|

|

|

|

Механизм разгрузки БС2 |

М4 |

D(0 1) Ext2(px |

) |

||

Примечание. С помощью индексов выделены операции Ext формирования сигналов одинаковой длительности.

3.5.3.Автоматическое управление смесительной установкой

сконтролем тока двигателя

При перемешивании компонентов бетонной смеси ее готовность определяется одинаковой по всему объему пластичностью (подвижностью). Косвенный контроль однородности бетонной смеси можно осуществлять по нагрузке электродвигателя, вращающего лопасти смесителя с принудительным перемешиванием материалов. В этом случае при постоянном напряжении сети окончание процесса перемешивания определяется по стабильности тока, питающего электродвигатель. Для

888