2533

.pdfdк 0,64H ,

где H 0,5 D d – высота сечения подшипника.

|

|

|

|

|

|

|

Таблица 4.1 |

|

Шарикоподшипники радиальные однорядные (легкая серия) по рис. 4.4 |

||||||||

|

|

|

|

|

|

|

|

|

Условное |

Размеры подшипника |

Размеры |

Характеристика подшипника |

|||||

обозначение |

|

|

|

мест |

|

|

|

|

по ГОСТ |

d , |

D , |

B, |

hmax, |

C, |

C0, |

|

nmax, |

8338 - 57 |

мм |

мм |

мм |

мм |

кН |

кН |

|

об/мин |

200 |

10 |

30 |

9 |

3 |

5,9 |

2,65 |

|

20 000 |

201 |

12 |

32 |

10 |

3 |

6,89 |

3,1 |

|

20 000 |

202 |

15 |

35 |

11 |

3 |

7,8 |

3,55 |

|

16 000 |

203 |

17 |

40 |

12 |

3 |

9,56 |

4,5 |

|

16 000 |

204 |

20 |

47 |

14 |

4 |

12,7 |

6,2 |

|

16 000 |

205 |

25 |

52 |

15 |

4 |

14 |

6,95 |

|

13 000 |

206 |

30 |

62 |

16 |

5 |

19,5 |

10 |

|

13 000 |

207 |

35 |

72 |

17 |

5 |

25,5 |

13,7 |

|

10 000 |

208 |

40 |

80 |

18 |

5 |

32 |

17,8 |

|

10 000 |

209 |

45 |

85 |

19 |

6 |

33,2 |

18,6 |

|

8 000 |

210 |

50 |

90 |

20 |

6 |

35,1 |

19,8 |

|

8 000 |

211 |

55 |

100 |

21 |

6 |

43,6 |

25 |

|

8 000 |

212 |

60 |

110 |

22 |

7 |

52 |

31 |

|

6 300 |

213 |

65 |

120 |

23 |

7 |

56 |

34 |

|

6 300 |

214 |

70 |

125 |

24 |

8 |

61,8 |

37,5 |

|

5 000 |

9.Шестерню изготавливают обычно заодно с валом. Такая деталь называется “вал-шестерня”.

10.Определяем диаметры dБ3 буртов вала-шестерни по обе стороны

от шестерни |

|

|

dБ3 dП3 |

2tБ . |

(4.6) |

где tБ – высота бурта, табл. 4.7. После подстановки получим

dБ3 = 40 + 2 · 6 ≈ 53 мм.

На чертеже слева и справа от шестерни проводим линии от шестерни до подшипников, изображающие шейки буртов диаметром dБ3 .

11. Определяем диаметр отверстия в зубчатом колесе и соответствующей ему шейки вала dШ4 по формуле

dШ dП 2 4 мм, |

(4.7) |

где dШ – диаметр шейки вала под зубчатым колесом; 2 мм – для малых редукторов; 4 мм – для больших. После подстановки числовых значений получим

dш4 = 50 + 2 ≈ 53 мм.

Выбираем согласно ряду Ra 40 dШ4 53 мм (см. объяснение ниже). Диаметры шеек валов назначают согласно ГОСТ 6636-69 на нормальные линейные размеры. Для диаметров посадочных мест

желательно применять:

– ряд Ra 10: 10 – 12 – 16 – 20 – 25– 32 – 40 – 50 – 63 – 80 – 100 мм; (4.8)

– ряд Ra 20: 10 – 11 – 12 – 14 – 16 – 18 – 20 – 22 – 25 – 28 – 32 – 36 – 40 – 45 – 50 – 56 – 63 – 71 – 80 – 90 – 100 мм.

Для несопрягаемых (свободных) поверхностей диаметры и линейные размеры можно назначать:

– ряд Ra 40: 10–11–12–13–14–15–16–17–18–19–20–21–22–24–25–26–28– 30–32–34–36–38–40–42–45–48–50–53–56–60–63–67-71-75-80- 85 - 90 - 95 - 100 - 105 - 110 - 120 - 125 - 130 - 140 - 150 -160 - 170 - 180 - 190 -200 – 210 – 220 – 240 – 250 – 260 – 280 – 300.

Так как отверстие в колесе и шейка вала являются сопрягаемыми

поверхностями, |

т.е. посадочными местами, желательно выбирать |

ряд |

Ra 20, согласно |

которому посадочный диаметр dШ4 56 мм, |

но |

отклоняться далеко от формулы (4.7) нельзя, поэтому выбираем ряд Ra 40

иdШ4 53мм.

12.Определяем диаметр dС и длину lС ступицы колеса по

формулам

dС |

1,8dШ , |

(4.9) |

lC 1,2 |

1,5 dШ . |

(4.10) |

После подстановки числовых значений, получим:

– диаметр ступицы

dС 1,8 53 95,4 мм,

– длина ступицы

lС 1,4 53 74,2 мм.

Для несопрягаемых размеров согласно ряду Ra 40 назначаем dС = 100 мм, lС = 80 мм.

На чертеже вычерчиваем контуры ступицы и посадочную шейку вала диаметром dШ4 . Эта шейка простирается от левого торца ступицы до торца правого подшипника (см. рис. 4.3).

13. Левый торец ступицы колеса упирается в бурт вала IV диаметром dБ4 . Слева в этот бурт упирается левый подшипник. Диаметр бурта dБ4 определяется по формуле (4.6)

dБ4 dП4 2tБ ,

где tБ – высота заплечика, в который упирается подшипник. Подставляя в формулу (4.10) числовые значения, получим

d 50 2 6 62 63 мм.

Диаметр бурта является свободным размером, поэтому выбираем ряд Ra 40, согласно которому dБ4 63 мм.

Делаем проверку. Чтобы бурт вала не выступал над внутренним кольцом подшипника и не задевал сепаратор подшипника, нужно диаметр бурта сделать в пределах наружного диаметра внутреннего кольца подшипника, который определим по формуле

dвк dП 0,6H , |

(4.11) |

где dвк – диаметр внутреннего кольца подшипника; dП – внутренний диаметр подшипника, H D dП / 2 – высота сечения подшипника (рис. 4.4). Подставляя числовые значения для подшипника № 210, получим

dвк 50 0,6 90 50 / 2 62мм.

Так как dБ4 63 мм > dвк 62 мм, нужно сделать фаску 0,5 45 . Вычерчиваем шейку бурта вала диаметром dБ4 с фаской 0,5 45 .

Между правым торцом ступицы колеса и левым торцом правого подшипника устанавливаем дистанционное кольцо, у которого внутренний диаметр равен диаметру шейки вала dШ4 , а наружный диаметр равен диаметру бурта dБ4 (см. рис. 4.3). Вычерчиваем кольцо между ступицей колеса и подшипником.

14. Определяем диаметры шеек под уплотнение подшипников по

формуле |

|

|

dУi dВi |

2tЗ : |

(4.12) |

Таблица 4.2

Манжеты резиновые армированные (мм) для валов по рис. 4.5

dУ , |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

15 |

16 |

17 |

|

|

DУ , |

16 |

16 |

19 |

19 |

22 |

25 |

25 |

28 |

30 |

|

32 |

32 |

35 |

|

|

BУ , |

7 |

7 |

7 |

7 |

7 |

7 |

7 |

7 |

7 |

|

|

7 |

7 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

30 |

32 |

35 |

|

|

dУ , |

18 |

19 |

20 |

21 |

22 |

24 |

25 |

26 |

28 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 4.2 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DУ , |

35 |

35 |

40 |

40 |

40 |

40 |

42 |

45 |

50 |

|

52 |

52 |

58 |

|

|

BУ , |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

10 |

10 |

10 |

|

|

dУ , |

36 |

38 |

40 |

42 |

45 |

48 |

50 |

52 |

55 |

|

56 |

58 |

60 |

|

|

DУ , |

58 |

58 |

60 |

62 |

65 |

70 |

70 |

75 |

80 |

|

80 |

80 |

85 |

|

|

BУ , |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

10 |

10 |

10 |

|

|

П |

У |

У |

В |

d |

d |

D |

d |

– для вала III

dУ3 30 2 4,5 38 мм;

– для вала IV

dУ4 40 2 5 50 мм.

Выбираем манжеты (см.

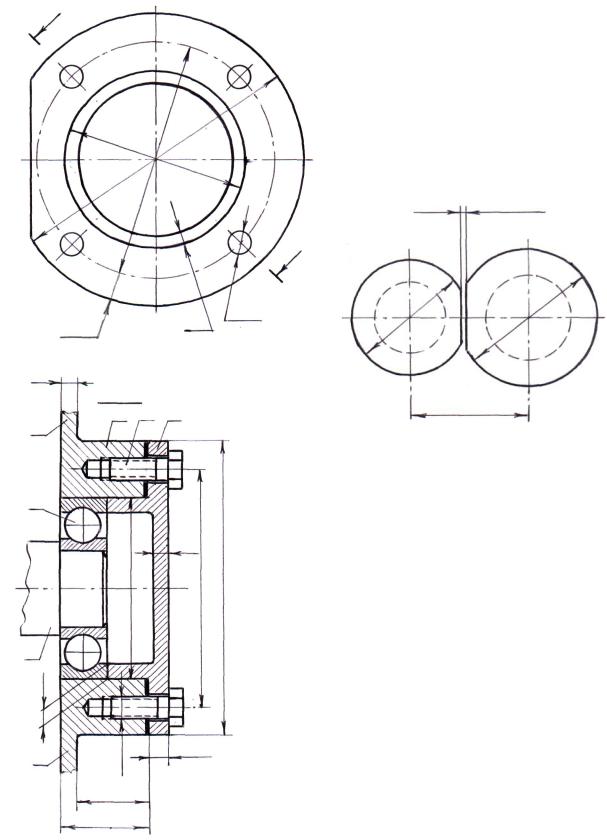

рис. 4.5):

–для вала III

dУ DУ ВУ 38 58 10мм;

– для вала IV

dУ DУ BУ 50 70 10мм.

Вычерчиваем шейки валов под уплотнение, у которых

tУ BУ 2

Рис. 4.5

по формуле

lУi dУi . |

(4.13) |

|

Назначаем 2 |

5мм, |

tУ = 3 |

мм, 30 . |

|

|

15. Определяем длину входной и выходной шеек валов диаметрами dВ3 и dВ4

lВi 1,8dВi: |

(4.14) |

для входного вала III

lВ3 1,8 30 56 мм,

для выходного вала IV

lВ4 1,8 40 72 мм.

Полученный результат для вала III совпадает с рядом Ra 40, а для вала IV выбираем lВ4 71мм.

Вычерчиваем входную и выходную шейки валов.

4.4. Компоновочный чертеж корпуса редуктора в плане

(продолжение компоновки)

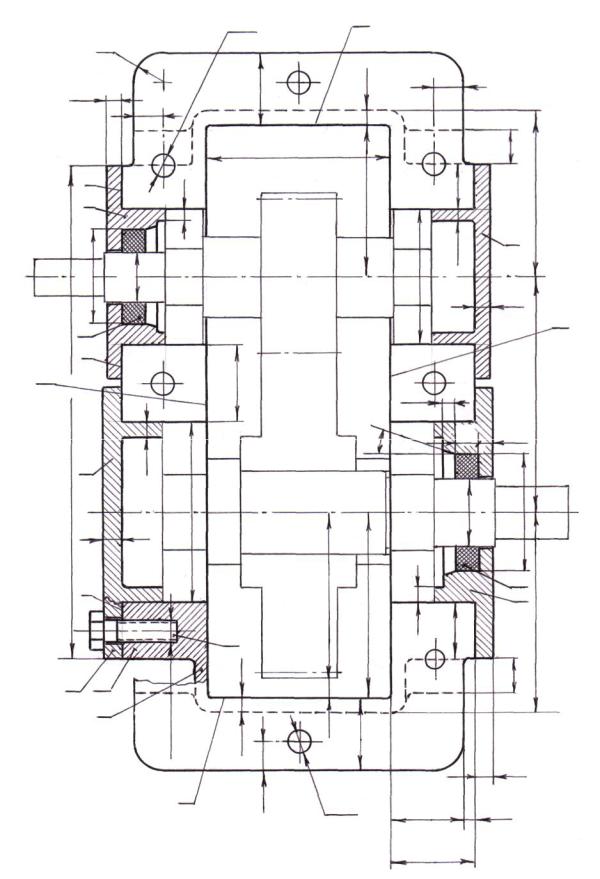

Задача дальнейшей компоновки заключается в том, чтобы поместить предыдущую компоновку в корпус и вычертить корпусные детали (см. рис. 4.6).

Настоящий параграф является продолжением предыдущего и основывается на чертеже по рис. 4.3, где были вычерчены зубчатые колеса, подшипники и валы. Построение компоновочного чертежа в этом параграфе будет продолжено, чтобы построить корпус редуктора.

Размеры корпусных деталей определяют по эмпирическим формулам, выведенным опытным путем.

1. Толщина стенки корпуса

|

0,025a 3 6 мм, |

(4.15) |

где a d3 |

d4 /2 72 224 /2 148 мм – межцентровое |

расстояние |

между валами III и IV. После подстановки числовых значений получим

0,025 148 3 3,9 3 6,9 7мм.

Формула (4.15) справедлива и для конического редуктора, где a принимается как условное межцентровое расстояние

a m zш zк / 2, |

(4.16) |

здесь m – модуль; zш и zк – числа зубьев шестерни и колеса. Вычерчиваем вначале внутренний контур корпуса (см. рис. 4.6).

Внутренние боковые стенки корпуса 1 и 2 слева и справа по чертежу проводим через торцы подшипников выходного вала IV, т. е. заподлицо внутренним торцам этих подшипников. При этом подшипники выходного вала IV полностью размещаются в корпусе заподлицо с внутренней его стенкой,

а подшипники вала III отстоят от внутреннего контура вглубь на неболь-

шое расстояние, что тоже нормально.

Внутренний контур стенок 3 и 4 вверху и внизу по чертежу отстоит от осей III и IV валов на расстояние R3 и R4соответственно. Эти короткие стенки корпуса параллельны осям валов, а их расстояния от осей определяются по формуле (если передаточное отношение u < 2):

R 0,5Da 1,5dc 5 6, |

(4.17) |

где Da – диаметр крышки 1 (рис. 4.7) и бобышки 2, мм; dc – диаметр стяжных болтов 12, которые стягивают корпус 7 и крышку корпуса 8 (см. рис. 4.1). Этих болтов на чертеже (см. рис. 4.6) – 8 штук. Если u > 2, то короткая стенка отстоит от колеса на величину 1 1,2 .

Бобышка 2 (см. рис. 4.7) – это элемент корпуса, который имеет форму полого цилиндра с наружным диаметром Da и внутренним – D. Бобышка сливается со стенкой 3 корпуса. На рис. 4.6 в левом нижнем углу показаны крышка 5, бобышка 6 и стенка 7 корпуса толщиной . Диаметры крышки и бобышки имеют одну величину Da . Расчет этого диаметра проводится по формуле (см. рис. 4.6 и 4.7)

Da D 5dБ , |

(4.18) |

где D – наружный диаметр подшипника, который закрывается данной крышкой; dБ – диаметр болтов, соединяющих крышку с бобышкой, которые определяются по табл. 4.3. В таблице z – количество болтов.

|

Болты и элементы крышек подшипников (см. рис. 4.7) |

Таблица 4.3 |

||||

|

|

|||||

|

|

|

|

|

|

|

D, мм |

32…37 |

40…47 |

50…62 |

63…95 |

100…140 |

150…200 |

dБ |

М6 |

М6 |

М8 |

М8 |

М10 |

М10 |

z, шт. |

4 |

6 |

4 |

6 |

4 |

6 |

tц , мм |

3,5 |

4 |

5 |

6 |

9 |

12 |

tк , мм |

6 |

7 |

8 |

8 |

10 |

12 |

к , мм |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

В табл. 4.3 также приведены размеры элементов крышки подшипников. Ширина кольца крышки tц (см. рис. 4.7) определяется по формуле

tц 0,25 0,3 H , |

(4.19) |

где H = 0,5(D - d) – высота сечения подшипника (см. рис. 4.4); D – наружный диаметр подшипника; d – внутренний диаметр подшипника. Толщину фланца крышки tк можно определить по формуле

tk = 0,75dБ + 2 мм, |

(4.20) |

где dБ – диаметр болта, мм. |

|

|

Толщина стенки глухой крышки к |

может быть принята равной |

|

к |

0,7dБ . |

(4.21) |

|

dc |

3 |

Rф

tк3

lс

bр

δ

lс

8 |

3 |

|

ц |

9 |

t |

|

|

а3 |

|

D |

|

III |

|

У3 |

У3 |

D |

d |

11 |

|

8

1

tП

14 |

ц4 |

|

t |

|

|

a4 |

к4 |

4 |

D |

|

D |

8 |

|

|

15

56

7

|

|

c |

bк |

|

d |

|

1,5 |

|

|

|

а3 |

3 |

|

t |

|

3 |

|

R |

|

A |

|

|

13 |

|

|

ц3 |

|

|

t |

|

3 |

|

|

D |

δк3 |

|

|

2

|

tУ |

|

a |

|

|

|

BУ |

δ2 |

|

|

|

|

|

|

|

|

У4 |

У4 |

IV |

|

|

d |

D |

|

|

|

|

||

|

|

|

10 |

|

/2 |

4 |

|

12 |

|

4 |

R |

|

|

|

a |

t |

t |

A |

|

d |

|

|||

|

4 |

4 |

4 |

|

|

ц |

а |

|

|

|

|

|

c |

|

δ |

|

|

d |

|

|

|

1,5 |

|

|

1 |

|

|

|

|

Б |

|

d |

δ |

|

4 |

lc

bр

tк4

dc bр 5

lр

a

D

Dср

ta

a – a

2 5

3

4

D

6

tц

3 |

Б |

d |

2,5dc 5 lр

|

Da3 |

D3 |

5 dБ |

80 5 8 120; |

|

|

для |

вала |

IV D4 90 мм, |

|

dБ 8мм, диаметр крышки |

|||

Da |

Da4 |

D4 |

5 dБ |

90 5 8 130. |

|

|

Диаметр |

стяжных болтов |

|

определяется по табл. 4.4.

2…3 мм

a

Da3 Da4

tц dБ

1 |

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

Рис. 4.8 |

|

|

|

|

В табл. 4.4 обозначены: MT – |

|||

к |

|

вращающий момент на тихоходном |

|||

|

валу редуктора; dф – диаметр |

||||

|

|

||||

|

а |

фундаментных болтов, с помощью |

|||

|

D |

которых |

|

корпус |

редуктора |

|

|

|

|||

ср |

|

крепится |

к |

фундаменту или |

|

D |

|

||||

|

|

станине, на рис. 4.1 отверстия под |

|||

|

|

эти болты показаны под номером |

|||

|

|

23; dс – |

диаметр стяжных болтов, |

||

|

|

с помощью |

которых |

стягивают |

|

|

|

корпус и крышку корпуса, на рис. |

|||

tк |

4.1 эти болты показаны под |

|

|

|

номерами 11 и 12. |

Рис. 4.7

|

|

Фундаментные и стяжные болты |

|

Таблица 4.4 |

||

|

|

|

|

|||

|

|

|

|

|

|

|

MT , Н· м |

До 25 |

30…58 |

75…110 |

130…180 |

230…290 |

350…480 |

dф, мм |

10 |

12 |

14 |

16 |

20 |

24 |

dс , мм |

8 |

10 |

12 |

14 |

16 |

20 |

а, мм |

До 100 |

125 |

160 |

200 |

250 |

320 |

Для рассчитываемого редуктора вращающий момент на тихоходном IV валу равен М4 325 Н·м, а по табл. 4.4 такой момент не обозначен, поэтому определим диаметры болтов по формулам

dф 3 25МТ |

10, |

(4.22) |

|

dс 0,8dф 0,83 |

|

8. |

(4.23) |

25МТ |

|||

Диаметр фундаментных болтов

dф 3 25 325 14,8 мм, dс 0,8 14,8 11,8 мм.

25 325 14,8 мм, dс 0,8 14,8 11,8 мм.

Выбираем dф 14мм, dс 12 мм.

Подставляя полученные результаты в формулу (4.17), получим

R3 0,5Da3 1,5dc 5 6 0,5 120 1,5 12 6 84мм,

R4 0,5Da4 1,5dc 5 6 0,5 130 1,5 12 6 89 мм.

Принимаем согласно ряду Ra 40: R3 85мм, R4 90мм.

Проверяем расстояние от зубчатого колеса (см. рис. 4.6) до стенки

корпуса, оно должно соответствовать неравенству (4.24) |

|

|

1 R4 da4 |

2 1,2 . |

(4.24) |

Согласно чертежу (см. рис. 4.6) |

|

|

1 R4 da4 2 90 232 |

2 26мм < 1,2 8,4мм. |

|

Радиус зубчатого колеса da4 2 больше, чем R4 |

на 26 мм. Чтобы |

|

получить зазор между колесом и |

стенкой, нужно |

увеличить R4 на |

1,2 26 1,2 7 26 34,3 мм, т. е. выбрать |

|

|

R4 90 34,4 124,4мм.

Принимаем согласно ряду Ra 40 размер R4 125мм. Снова делаем

проверку

1 125 232 2 9мм > 1,2 8,4мм,

2 9мм > 1,2 8,4мм,

что соответствует неравенству (4.24).

Итак, зазор между зубчатым колесом и корпусом δ1= 9 мм, а

R4 125мм.

Внутренние верхнюю 3 и нижнюю 4 стенки корпуса (см. рис. 4.6) проводим сплошными линиями и замыкаем внутренний контур корпуса.

Сверху относительно стенки 3 и снизу относительно стенки 4 на расстоянии толщины δ проводим пунктирной линией наружный контур стенки корпуса.

Корпус (см. рис. 4.9) представляет собой коробочку прямоугольной формы с толщиной стенок δ. Вспомним, что корпус редуктора (см. рис. 4.1) состоит из собственно корпуса 7 и крышки корпуса 8. Разъем сделан по осям валов. Две половинки корпуса (верхняя и нижняя) соединяются между собой с помощью фланцев 9 и 10 стяжными болтами 11 и 12.

Коробочка прямоугольной формы, т. е. корпус (рис. 4.9) имеет четыре вертикальные стенки 1, дно 2, фланец 3, подошву 4. С помощью отверстий 5 корпус и крышка корпуса свинчиваются между собой. Подошва 4 с помощью отверстий 6 привинчивается к фундаменту или станине фундаментными болтами.

Ввиду того, что фланец 3 закрывает внешний контур коробочки, последний на рис. 4.6 проводится пунктирной линией.

Подшипники 4 (см. рис. 4.7) размещаются в цилиндрических бобышках 2, которые отлиты заодно с вертикальными стенками 3. Наружный диаметр бобышки Da , внутренний D , длина бобышки вместе со стенкой lр .

Если расстояние между осями валов, т. е. межцентровое расстояние (рис. 4.8), меньше суммы радиусов

a |

Da3 Da4 |

(4.25) |

|

2

бобышек, то бобышки сливаются, образуя восьмерку. В этом случае крышки приходится срезать, чтобы образовался зазор, равный 2…3 мм (см.

рис. 4.8).

На рис. 4.11 представлен чертеж корпуса и крышки корпуса со всеми элементами. Корпус разрезан по осям валов. Бобышки тоже разрезаны на две половинки: нижняя половинка (полукольцо) принадлежит корпусу, верхняя – крышке корпуса.

После того как уяснили конструкцию основных элементов, продол-