2533

.pdfТип редуктора |

К |

Ц |

К |

К |

Ц |

К |

Ц |

Ц |

К |

Ц |

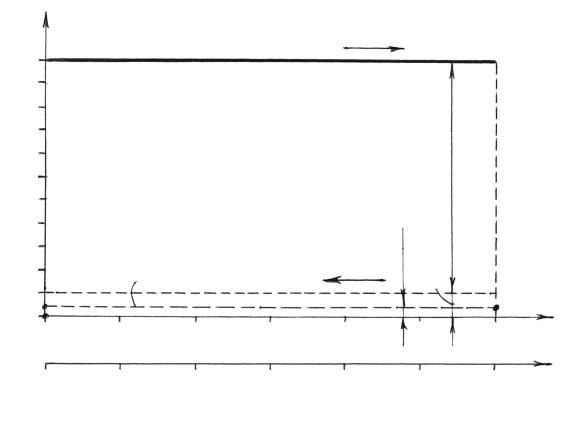

Механизм – это совокупность, состоящая из неподвижных и подвижных деталей, которые называются звеньями. Два звена, если они соединены между собой подвижно с помощью шарнира (подшипника), поступательной направляющей или другим способом, образуют кинематическую пару [1, с.60]. Рассмотрим кинематическую цепь кривошипного четырехзвенного механизма (рис. 6.1). Неподвижные звенья 1 соединены между собой в единый корпус. Кривошипный четырехзвенный механизм состоит из кривошипа 2, вращающегося вокруг шарнира А с постоянной угловой скоростью 2 , шатуна 3, соединенного шарниром В с кривошипом и шарниром С с коромыслом 4. Четвертое звено – стойка 1( неподвижное звено). Коромысло совершает возвратновращательное движение из точки С' в точку С'' и обратно. Точки С' и С'' называются мертвыми точками или крайними точками. В этих точках коромысло останавливается и затем движется в обратном направлении. Говорят, что в мертвых точках ведомое звено 4 меняет направление движения и направление скорости. Скорость движения ведомого звена в точках С' и С'' равна нулю ( 4 0), а в средних положениях достигает своего максимума ( 4 max). Точки B' и B'' кривошипа соответствуют мертвым точкам коромысла С' и С'' соответственно. На рис. 6.1 кривошип вращается против часовой стрелки. Угол поворота кривошипа из точки B' в точку B'' называется углом рабочего хода и обозначается р. Ему

соответствует рабочий ход коромысла из точки С' в точку С''. Угол поворота кривошипа из точки B'' в точку B' называется углом холостого хода и обозначается х . Ему соответствует холостой ход коромысла из точки С'' в точку С'. Угол рабочего хода обычно больше угла холостого хода, т.е. р x . Чем больше это неравенство, тем больше КПД.

Ближайшее положение точки С по отношению к точке А будет в том случае, когда кривошип 2 и шатун 3 наложатся друг на друга в точке B', а расстояние АС'' будет равно

АС' ВС АВ.

С помощью циркуля радиусом r' АС' из точки А короткой дугой пересекаем дугу C'C'' и получаем первую крайнюю точку С', определяющую левое крайнее положение коромысла 4.

Наиболее удаленное положение точки С от центра А будет в том случае, когда кривошип 2 и шатун 3 вытянутся в одну линию, а расстояние АС'' будет равно

АС'' ВС АВ.

С помощью циркуля радиусом r'' АС'' из точки А проводим дугу до пересечения ее с траекторией точки С, т.е. дугой C'C'', и получаем вторую крайнюю точку С'', определяющую правое крайнее положение коромысла

4.

Кривошипно-ползунный механизм (см. задание 1. Насос) состоит из кривошипа 2, вращающегося вокруг шарнира А с постоянной угловой скоростью 2 , шатуна 3, соединенного шарниром В с кривошипом и шарниром С с ползуном 4. Четвертое звено – стойка 1. Ползун 4 совершает возвратно-поступательное движение из точки С' в точку С'' и обратно. Точки С' и С'' – мертвые или крайние точки ползуна. В этих точках ползун останавливается и затем движется в обратном направлении. В крайних точках С' и С'' скорость ползуна v 0, а в средних положениях достигает максимума v=max. Точки B' и B'' соответствуют крайним точкам С' и С'' соответственно. В задании 1 кривошип вращается по часовой стрелке. Угол поворота кривошипа из точки B' в точку B'' называется углом рабочего хода и обозначается р. Ему соответствует

рабочий ход ползуна (поршня) из точки С' в точку С''. Угол поворота кривошипа из точки B'' в точку B' называется углом холостого хода и обозначается х . Ему соответствует холостой ход ползуна из точки С'' в точку С'. Угол рабочего хода р x .

Ближайшее положение точки С, принадлежащей ползуну, по отношению к точке А будет в том случае, когда кривошип 2 и шатун 3 наложатся друг на друга в точке B', а расстояние АС' будет равно

АС' ВС АВ.

С помощью циркуля радиусом r' АС' из точки А короткой дугой пересекаем дугу C'C'' и получаем первую крайнюю точку С', определяющую левое крайнее положение ползуна 4.

Наиболее удаленное положение точки С от центра А будет в том случае, когда кривошип 2 и шатун 3 вытянутся в одну линию, а расстояние АС'' будет равно

АС'' ВС АВ.

С помощью циркуля радиусом r'' АС'' из точки А проводим дугу до пересечения ее с траекторией точки С, т.е. прямой C'C'', и получаем вторую крайнюю точку С'', определяющую правое крайнее положение коромысла 4.

Кулисный механизм (см. задание 7) состоит из кривошипа 2,

вращающегося вокруг шарнира А с постоянной угловой скоростью 2 , кулисного камня 3, двигающегося в прямолинейной направляющей кулисы

4 и связанного с кривошипом шарниром В. Четвертое звено – стойка 1. Крайнее положение кулисы 4 соответствует точкам касания B' и B'', в которых ось кулисы касается окружности (траектории), описываемой точкой В при вращении кривошипа. Кулиса 4 может быть связана непосредственно с рабочим органом (см. задание 6) либо связана с ним посредством механизма, например реечного (задание 7). Точка B' соответствует левому крайнему положению ползуна 5, а точка B'' – правому крайнему положению. Им соответствуют левое и правое положения кулисы. Угол рабочего хода – р, угол холостого хода – х –

углы поворота кривошипа.

6.2.2. Определение полезной мощности и выбор электродвигателя

Разберем этот вопрос на примере кинематической схемы, изображенной на рис. 6.1.

Полезная работа, т.е. работа полезного сопротивления за 1 рабочий

ход ведомого (рабочего) звена 4, определяется по формуле |

|

Ап Мс 4 |

(6.1) |

или |

|

Ап Fc s4 (см. задание 1) , |

(6.2) |

где Ап – полезная работа, Нּм; Мс – момент полезного сопротивления кулисы, Нּм; 4 – рабочий ход (угол размаха) кулисы, рад.; Fс – сила полезного сопротивления поршня, Н; s4 – рабочий ход поршня, м.

Для конкретного решения выбираем |

исходные данные: |

r2 60 мм, |

|

l3 170 мм; Мс 2,5 кНּм , l4 120 |

мм, а 150 мм, 2 |

10 |

рад/с, |

0,92. |

|

|

|

Из графического построения находим угол размаха кулисы 4 |

600 . |

||

Это и есть ее рабочий ход, который измеряется с помощью транспортира. В координатах 4 - Мс строим диаграмму нагрузки. Для построения диаграммы нужно определить момент трения в шарнире D . Если диаметр шарнира обозначить d , то тогда сила трения, приведенная к точке C,

Fтр f Fc d /2l4 ,

где f – коэффициент трения скольжения звена 4 и оси. Если принять

d 0,2l4 , то после подстановки получим |

|

|

Мтр Fтр l4 0,1 f Fc l4 |

0,1 f M c . |

(6.3) |

Коэффициент трения для пары сталь по бронзе при смазке трущихся поверхностей f 0,12 при скорости v 1 м/с. Если подставить значение коэффициента трения в формулу (6.3), то получим момент трения на рабочем ходу

М4 (Fч) |

|

В |

Рабочий ход |

|

С |

АХолостой ход

Н

Мс

трх |

|

М |

тр |

|

М |

0 |

10 |

0 |

0 |

0 |

0 |

50 |

0 |

0 |

φч |

|

|

20 |

30 |

40 |

|

60 |

|

||||

0 |

10 |

20 |

30 |

40 |

50 |

|

60 |

S4, мм |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис 6.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мтр 0,012 Мс . |

|

|

|

(6.4) |

||

Момент трения на рабочем ходу в 3 раза больше, чем на холостом. Подставляя значение М4 в формулу (6.4), получим на рабочем ходу

Мтр 0,012 2500 30 Нּм

ина холостом ходу Мтр 10 Нּм.

Если звено 4 – ползун, то по оси абсцисс откладывают рабочий ход ползуна s4 в мм, а по оси ординат – силу F в Н или кН (рис. 6.2).

Диаграмма представляет собой прямую линию, т.к. делается допущение, что М4 const и F4 const, где М4 – момент сопротивления

на звене 4 на рабочем ходу (прямая ВС) |

|

М4 Мс Мтр , |

(6.5) |

на холостом ходу (прямая ЕН)

М4 Мтрх ; |

(6.6) |

F4 – сила сопротивления на звене 4 на рабочем ходу |

|

F4 Fc Fтр, |

(6.7) |

на холостом ходу |

|

F4 Fтр . |

(6.8) |

Нужно помнить, что момент трения и сила трения на холостом ходу в 3 раза меньше, чем на рабочем.

Геометрически полезная работа Ап равна площади прямоугольника ABCD на диаграмме нагрузки.

Рабочий ход звена 4 на диаграмме начинается в точке В, а на кинематической схеме – в точке С'. Поскольку принято допущение Мс const, то М4 Мс Мтр const. Поэтому график (диаграмма) есть

прямая ВС, т.е. момент сопротивления кулисы М4 на протяжении ее хода из точки С' в точку С''остается постоянным. В точке С''кулиса останавливается и движется в обратном направлении, при этом момент сопротивления М4 Мтрх на диаграмме – это прямая ЕН, т.е. холостой

ход.

Если подставить исходные данные, выбранные для примера, в

формулы (6.1), (6.4), (6.5), (6.6), то получим:

– полезная работа Ап Мс 4 2,5 кНּмּ1,05=2,6 кНּм;

– момент трения на рабочем ходу Мтр 0,012 Мс 0,012 2500 30Н·м;

– момент трения на холостом ходу Мтрх Мтр /3 30/3 10 Нּм;

– момент сопротивления на звене 4:

на рабочем ходу М4 Мс Мтр 2500 30 2530 Нּм;на холостом ходу М4 Мтрх 10 Нּм.

Работа на трение затрачивается и на рабочем и на холостом ходах, поэтому эта работа за 1 цикл (рабочий плюс холостой ход)

Атр Мтр 4 Мтрх 4 (Мтр Мтрх) 4 |

(6.9) |

Подставив, получим

Атр (30 10) 1,05 42 Нּм.

Работа момента сопротивления звена 4

А4 Ап Атр 2600 42 2642 Нּм.

Время одного оборота кривошипа можно определить, если разделить угол одного оборота, равный 2 , на угловую скорость кривошипа 2 , т.е.

Т 2 / 2 , |

(6.10) |

где Т – время 1 оборота кривошипа, равное 1 периоду, с. Подставляя числовые значения, получим время 1 цикла

Т 2 /10 0,63 с.

Мощность – это работа, совершаемая в единицу времени. Если работу, совершаемую за 1 цикл, разделить на время цикла, то получим мощность.

Nп Ап /Т , |

(6.11) |

N4 А4 /Т , |

(6.12) |

где Nп и N4 – мощность полезная и мощность сил сопротивления звена 4 соответственно. Подставив числовые значения, получим

Nп 2,6/0,63 4,14 кВт,

N4 2,642/0,63 4,2 кВт.

Значение мощности, приложенной к кривошипу, можно определить, если мощность сопротивления рабочего органа (коромысла) разделить на КПД механизма , т.е.

N2 N4 / , |

(6.13) |

где N2 – мощность, приложенная к кривошипу. |

Подставив числовые |

значения, получим |

|

N2 4,2/0,92 4,57 кВт. |

|

Вал кривошипа O2 A (см. рис. 6.1) вращается от электродвигателя 5 через передачу, расположенную между валами O1 и O2 . Частота вращения кривошипа

n2 30 2 / . |

(6.14) |

После подстановки числовых значений получим

n2 30 10/ 95,5 об/мин.

Синхронную частоту вращения вала асинхронного двигателя выбирают обычно равную 1500 об/мин. Мощность электродвигателя и номинальную частоту выбирают по табл. 2.1.

Передаточное отношение передачи привода между валами O1 и O2

u12 nc /n2 1500/95,5 15,7.

Предельная величина передаточного отношения одной кинематической пары цилиндрической, конической, цепной или ременной передачи будем считать

КПД этих передач: |

umax 4. |

|

|||

ц |

0,96...0,98 |

||||

– цилиндрической |

|||||

– конической |

к |

0,95...0,97 |

|||

– червячной |

|

|

|

|

|

при u 30 |

|

|

ч |

0,7...0,8 |

|

при u 14...30 |

|

ч |

0,75...0,85 |

||

при u 8...14 |

|

|

ч |

0,8...0,9 |

|

– ременной |

р |

0,94...0,96 |

|||

– цепной |

ц |

0,92...0,95 |

|||

– муфты упругой |

м 0,98 |

|

|||

– подшипника качения |

п |

0,995 |

|

||

Если передачу любой комбинации, состоящую из двух наименований передач (кроме червячной), выбрать для нашего случая, то максимальное

передаточное отношение u12max u1 u2 umax2 42 16.

Это говорит о том, что передачу можно выбрать двухступенчатую,

например цилиндрическую. Тогда КПД передачи пер ц2 0,972 0,94.

Расчетная (затраченная) мощность электродвигателя определяется по формуле

Np N2 / пер . |

(6.15) |

Номинальная мощность электродвигателя, приводимая в табл. 2.1, должна быть не менее Np , т.е.

Nэ Np , |

(6.16) |

где Nэ – номинальная мощность электродвигателя согласно табл. 2.1; Np

– расчетная (затраченная) мощность согласно формуле (6.15). Затраченная мощность электродвигателя после подстановки в формулу

(6.15)

Np 4,57/0,94 4,86 кВт.

Выбираем электродвигатель, мощность которого |

Nэ 5,5 кВт, а |

частота вращения nэ 1445 об/мин. |

|

Полный КПД машины определяется по формуле |

|

п Nп / Nэ, |

(6.17) |

где п – полный КПД; Nэ – номинальная мощность двигателя. После подстановки

п 4,14/5,5 0,75.

Передаточное отношение передачи привода

u12 nэ /n2 1445/95,5 15,1.

Определение полезной мощности и выбор электродвигателя для заданий 5 и 9 производят согласно §2.1 настоящего пособия после определения тяговой силы Ft (момента M4 ) и скорости v (частоты вращения n4 ) транспортера. Для задания 2 достаточно материала §2.1.

6.3. Предварительный расчет машин непрерывного действия

6.3.1. Ленточный транспортер (задание 5)

Уточним особенности терминов: транспортер и конвейер.

Конвейер – это непрерывно движущееся транспортное средство для передвижения обрабатываемого материала или собираемых частей машины от одного рабочего к другому, а также для перемещения массовых однородных грузов внутри фабрично-заводских помещений, шахт, складов и др. Конвейер – английское слово.

Транспортер – устройство для перемещения грузов с помощью движущейся металлической, резиновой или иной гибкой бесконечной ленты. Это слово латинского происхождения.

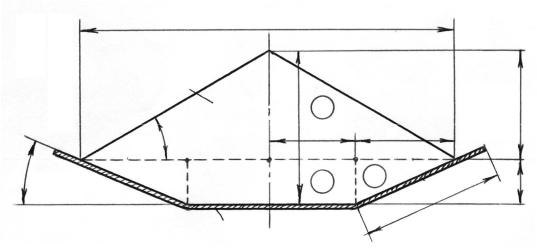

Разберем этот вопрос на примере варианта: транспортируемый материал – сухой песок плотностью 1,4 т/м3; производительность транспортера Q 260 т/ч; скорость транспортера v 2,2 м/с; длина транспортера l 22 м. На рис. 6.3 показан поперечный разрез ленточного конвейера (задание 5). Корытообразная форма ленты 1 обеспечивается роликами. Угол откоса поперечного сечения сыпучего груза 2 принят 300 .

Задача предварительного расчета транспортера состоит в том, чтобы определить тяговую силу ленты Ft . Для этого нужно для заданной

производительности Q и скорости v выбрать ширину ленты, которая в свою очередь напрямую связана с площадью поперечного сечения груза.

Зададимся размерами поперечного сечения согласно масштабу чертежа (см. рис. 6.3), который примем за эталон для всех сыпучих грузов. Вопрос этот спорный, но для курсового проекта по механике вполне допустим.

Итак, выбираем: половину ширины центральной части ленты а 22,5 (размерность не ставим с целью обобщения); ширину боковой части груза с 27,5; ширину груза В 2(а с) 2(22,5 27,5) 100; угол отклонения

боковой части ленты 22,50 ; угол откоса сыпучего груза 300 ;

глубину корыта h1 c tg 27,5 tg22,50 11,5;

В

2

Н |

3 |

|

|

|

|

300 |

a |

c |

|

|

|

22,50 |

2 |

1 |

|

b |

|

|

|

h2

h1

|

1 |

|

|

|

Рис. 6.3 |

|

|

высоту откоса h (a c) tg (22,5 27,5) tg300 |

28,5; |

высоту сечения |

|

2 |

|

|

|

груза H h1 h2 |

11,5 28,5 40; ширину отогнутой |

части ленты |

|

b 37,5. |

|

|

|

Поперечное сечение груза складывается из трех простых фигур, номера которых обведены кружками: 1, 2, 3. Площади сечений согласно номерам равны:

S1 c h1 /2 27,5 11,5/2 158,25;

S2 a h1 22,5 11,5 258,75;

S3 (a c)h2 /2 (22,5 27,5) 28,5/2 712,5.

Площадь поперечного сечения груза

S 2(S1 S2 S3) 2(158,25 258,75 712,5) 2260.

Под эту форму поперечного сечения груза выбираем ширину ленты

Bo 1,2B 1,2 100 120,

откуда b (Bo 2a)/2 (120 2 22,5)/2 37,5.

Отношение S / B2 2260/10000 0,226. Отношение B/B0 ≈100/120 = = 0,833. Из первого отношения

S 0,226B2.

Из второго отношения

B 0,833Bo.

После подстановки ширины В получим

S 0,226(0,833Bo)2 0,157Bo2

или

Bo 2,52 S . |

(6.18) |

Объемная производительность

Qv Qm / S v.

Решая это уравнение относительно S , получим

|

S Qm / v, |

|

|

(6.19) |

где Q – объемная |

производительность, |

м3/ч; Q |

m |

– массовая |

v |

– плотность, т/м3; |

|

|

|

производительность, т/ч; |

v – скорость, м/ч. Так как в |

|||

задании скорость – м/с, то в знаменатель нужно добавить коэффициент перевода скорости м/ч в скорость м/с, т.е. v (м/ч) = 3600 v (м/с),

S Qm /3600 v, |

(6.20) |

где S – площадь поперечного сечения груза в м2.

Определим площадь поперечного сечения груза для выбранного примера

S 260/3600 1,4 2,2 0,0234 м2 = 23 400 мм2.

После подстановки значения S в формулу (6.18) получим требуемую ширину ленты

Во 2,52  23 400 385 мм.

23 400 385 мм.

Стандартный ряд ширины лент и барабанов: 20 – 25 – 30 – 40 – 45 – 50 – 60 – 70 – 80 – 90 – 100 – 125 – 150 – 200 – 250 – 300 – 400 – 500 – 600 – 700 – 800 – 900 – 1000 – 1100 – 1200 мм.