2533

.pdf

Для уточнения межосевого расстояния вводится коэффициент обратного сдвига или уравнительного смещения

у = хС – с. |

(3.9) |

Формулы для определения основных размеров зацепления прямозубых передач с цилиндрическими колесами наружного зацепления с угловой коррекцией приведены ниже.

Делительное межосевое расстояние некорригированных зубчатых колес

а0 = 0,5 т ·zС. |

(3.10) |

Межосевое расстояние корригированных зубчатых колес |

|

а = 0,5 т · zС + с · т= 0,5 ·т ·zС + хС т - ут. |

(3.11) |

Высота зуба |

|

h = 2,25m – ym. |

(3.12) |

Делительные диаметры |

|

d01 = m z1 ; d02= m z2. |

(3.13) |

Начальные диаметры |

|

d1 = 2а / (и + 1); d2 = 2а – d1. |

(3.14) |

Диаметры вершин зубьев |

|

dа1 = m (z1 + 2 +2х1 – 2у); |

(3.15) |

dа2 = m (z2 + 2 + 2х2 – 2у). |

(3.16) |

Диаметры впадин зубьев |

|

df1 = m (z1 – 2,5 + 2х1 ); |

(3.17) |

df2 = m (z2 – 2,5 + 2х2). |

(3.18) |

Толщина зуба по делительной окружности |

|

s m 0,5 2x tg . |

(3.19) |

Угол зацепления при α 0= 20 0 |

|

cos α = а0 · cos α0 / а = m (z1 + z2) · cos α0 / 2а. |

(3.20) |

Коэффициент обратного сдвига у и суммарный коэффициент смещения хС определяются по табл. 3.1 по известным с и zС. Пример. Дано: z1 = 15, z2 = 45, zС = 60, m = 3 мм, а0 =90 мм, а = 92 мм. Нужно определить хС . По формуле (3.8) находим

са 0,5т zс 92 0,5 3 60 0,667.

т3

Величина 1000с / zС = 1000·0,667/60 = 11,11. Методом интерполяции находим по табл. 3.1 величину 1000у / zС = 0,88. Отсюда находим коэффициент у

у = 0,88· zС /1000 = 0,88·60 / 1000 =0,0528.

Таблица 3.1

Определение коэффициента обратного сдвига

1000с / zС |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1000у / zС |

0,003 |

0,019 |

0,063 |

0,125 |

0,19 |

0,265 |

0,35 |

0,45 |

0,57 |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

1000с / zС |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

1000у / zС |

0,85 |

1 |

1,17 |

1,35 |

1,55 |

1,75 |

1,97 |

2,2 |

2,43 |

2,675 |

|

|

|

|

|

|

|

|

|

|

|

1000с / zС |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

1000у / zС |

2,93 |

3,2 |

3,48 |

3,77 |

4,08 |

4,4 |

4,72 |

5,05 |

5,37 |

5,72 |

|

|

|

|

|

|

|

|

|

|

|

1000с / zС |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

1000у / zС |

6,07 |

6,44 |

6,82 |

7,22 |

7,62 |

8,01 |

8,4 |

8,83 |

9,26 |

9,68 |

Теперь по формуле (3.9) определяем суммарный коэффициент смещения

хС = с + у = 0,667 + 0,0528 = 0,7198 ≈0,72.

Коэффициент смещения шестерни определяется по формуле

х1 0,5 хС z2 |

z1 xС y / zС . |

(3.21) |

Если использовать данные из приведенного расчета, то получим

х1 0,5 0,72 42 15 0,72 0,0528 /60 0,1932 0,193.

Коэффициент смещения колеса

х2 = хС – х1 . |

(3.22) |

Используя приведенный расчет, получим

х2 = 0,72 – 0,193 = 0,527.

Угол зацепления определим по формуле (3.20)

cos α = а0 · cos α0 / а = 90 · 0,9397 / 92 = 0,9193,

аугол α = arccos 0,9193 = 23,2 0 = 230 11′.

3.3.Определение модуля цилиндрических колес

При расчете зубьев цилиндрических прямозубых передач с угловой коррекцией на контактную прочность по формуле (16.46) /1/ необходимо учитывать увеличение угла зацепления α, радиусов кривизны боковых поверхностей (профилей) зубьев, увеличение коэффициента перекрытия εα и длины контактной линии. Все это приводит к увеличению коэффициента контактного напряжения [CН], которое учитывается коэффициентом

кα = tgα / tgα0 .

Этот коэффициент вводят в формулу (16.46) см. /1/

т 3 |

|

2 М1 к |

|

u12 1 |

. |

(3.23) |

СН |

к z12 |

|

||||

|

|

u12 |

|

|||

Проведем расчет цилиндрической зубчатой передачи z3 – z4 (см. рис. 2.2), используя приведенные выше формулы.

Модуль цилиндрической прямозубой передачи определяется по формуле (3.23).

Угол зацепления корригированных зубчатых колес определен в §. 3.4 и равен α = 220. Стандартный угол α0 = 20 0. Коэффициент

кα = tg22 0/ tg20 0=1,1.

В формуле (3.23) следует заменить индексы

т |

2 |

3 |

2 М3 к |

|

u34 1 |

, |

СН к z32 |

|

|||||

|

|

|

u34 |

|||

где т2– модуль цилиндрической передачи, мм; М3 = 107·103 Н·мм – крутящий момент на ΙΙΙ – м валу; к = 1,3 – коэффициент нагрузки; и34 = z4 /z3 = =3,1 – передаточное отношение; [CН] =1,5 Н/мм2 – коэффициент контактной прочности для стали 45; ψ =10 – коэффициент ширины зуба; z3 =18 – число зубьев шестерни; кα = 1,11 – коэффициент угла зацепления.

Подставляя числовые значения в формулу (3.23), получим

т2 3 |

3,1 1 |

2 107 103 1,3 |

3 |

|

|

||

68,2 4,086 мм. |

|||||||

|

|

|

|||||

3,1 |

1,5 1,11 10 182 |

||||||

|

|

|

|

|

|||

Стандартный ряд модулей: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10 мм.

Округлять полученный результат нужно до ближайшего большего стандартного, но т.к. (4,086 – 4) / 4 = 0,02, т.е. всего 2 %, модуль можно выбрать т2 = 4.

3.4. Определение размеров зубчатых колес

Расчет цилиндрической передачи следует начинать с определения межосевого расстояния, т.к. его нужно округлять до стандартного ряда Ra40 согласно ГОСТ 6636 – 69 (табл. 3.2).

Таблица 3.2

Ряд чисел для выбора нормальных линейных размеров

№ |

Ra40 |

20 |

21 |

22 |

24 |

25 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

Ra40 |

40 |

42 |

45 |

48 |

50 |

53 |

56 |

60 |

63 |

67 |

71 |

75 |

|

ряда |

Ra40 |

80 |

85 |

90 |

95 |

100 |

105 |

110 |

120 |

125 |

130 |

140 |

150 |

чисел |

Ra40 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

240 |

250 |

260 |

280 |

300 |

|

Ra40 |

320 |

340 |

360 |

380 |

400 |

420 |

450 |

480 |

500 |

530 |

560 |

600 |

Определяем расстояние между осями валов III и IV (см. рис. 2.2):

а034 = т2· (z4 + z3) / 2 = 4 (18+56) / 2 =148 мм,

где а034 – межосевое расстояние некорригированных колес.

Согласно ряду Ra40 выбираем значение ближайшего большего числа. Стандартное межосевое расстояние а34 = 150 мм. Это межосевое расстояние корригированных колес.

Чтобы увеличить межосевое расстояние, нужно произвести коррекцию зубчатого зацепления.

Определяем коэффициент отклонения межосевого расстояния

с = (а34– а034) / т2 = (150 –148) / 4 = 0,5.

Величина

1000с / zС= 1000·0,5 / 7=6,75,

где zС = z4 + z3 – суммарное число зубьев, zС= 74.

По табл. 3.1, применяя метод интерполирования, находим

6 |

7 |

∆ = 0,35 – 0,265. |

|

0,265 |

0,35 |

||

|

Если эту разность разделить на 7 – 6 и умножить на 6,75 – 6 = 0,75, то получим приращение к числу 0,265. Прибавив приращение к числу 0,265, получим искомую величину, которая соответствует числу 6,75. Итак, искомая величина

1000у / zС= (0,35 – 0,265)·0,75 + 0,265 = 0,329.

Отсюда находим коэффициент у

у = 0,329· zС/1000 = 0,329·74 /1000 =0,0243.

Теперь по формуле (3.9) определяем суммарный коэффициент смещения

хС = у + с = 0,0243 + 0,5 = 0,5243.

Коэффициент смещения шестерни находим по формуле (3.21)

х1 0,5 хС z2 z1 xС y /zС

0,5 0,5243 56 18 0,5243 0,0243 /74 0,1338.

Коэффициент смещения колеса находим по формуле (3.22)

х2 = хС – х1 = 0,5243 – 0,1338 =0,3905.

Угол зацепления корригированных колес найдем из формулы (3.20)

cos α = а034 · cos α0 / а34 = 148·0,9397 / 150 = 0,9272,

где α0 = 200 – стандартный угол зацепления. Угол зацепления корригированных колес

α = arccos 0,9272 = 220.

Делительные диаметры колес определим из формулы (3.13)

– диаметр шестерни

d03 = m2 z3 = 4 · 18 = 72 мм;

– диаметр колеса

d04 = m2 z4 = 4 · 56 = 224 мм.

Найдем начальные диаметры колес, используя формулы (3.14):

– диаметр шестерни

d3 = 2а34 / (и34 + 1) = 2·150 / (3,1 + 1) = 73,17 мм;

– диаметр колеса

d4 = 2а34 – d3 = 2 ·150 – 73,17 = 226,83 мм.

Диаметры вершин зубьев определим по формуле (3.16) и (3.17):

– диаметр шестерни

dа3 = m2 (z3 + 2 + 2х1 – 2у) = 4(18 + 2 +2 · 0,1338 – 2 · 0,0243) = 80,88 мм;

– диаметр колеса

dа4 = m2 (z4 + 2 + 2х2 – 2у) = 4(56 + 2 + 2 · 0,3905 - 2 · 0,0243) = 234,93 мм.

Ширину зубчатого колеса найдем по известной формуле

b4 = ψ · m2 = 10 · 4 = 40 мм.

3.5. Определение модуля конических колес

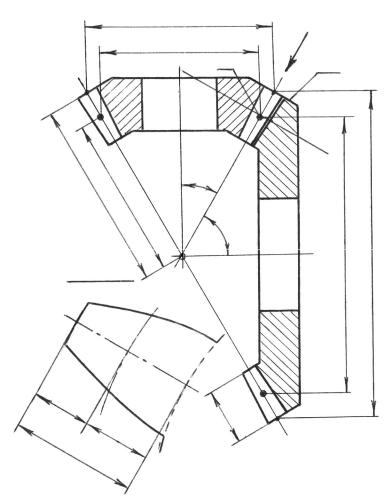

Проведем расчет конической зубчатой передачи z1 – z2 (см. рис. 2.2). В

конической передаче полюс зацепления П расположен в середине зуба

(см. рис. 3.3.).

Сечение Ι – I , проходящее через полюс и перпендикулярное к оси зуба, называется средним сечением. Модуль в этом сечении определяется по формуле [1, с.176]

т |

|

3 |

2 М2 к |

|

и232 1 |

|

|||

т |

|

|

|

|

|

, |

(3.24) |

||

С |

|

z2 |

|

||||||

|

|

Н |

|

и2 |

|

||||

|

|

|

|

1 |

23 |

|

|

||

где тт – модуль в среднем сечении зуба, мм; М2 – крутящий момент на ΙΙ валу, Н·мм; ψ = 6…10 – коэффициент ширины зуба; и23 = z2 / z1 = 3 – передаточное отношение конической передачи; z1 = 20 – число зубьев конической шестерни; z2 = 60 – число зубьев конического колеса; остальные параметры соответствуют цилиндрической передаче.

После подстановки числовых значений в формулу (3.24) получим

|

|

2 36,8 103 |

1,3 |

3 |

2 1 |

|

|

||

|

|

|

|

||||||

тт |

3 |

|

|

|

|

|

3 |

25,06 2,93 мм. |

|

1,5 6 202 |

|

|

32 |

||||||

|

|

|

|

|

|

|

|||

Принимать тт меньше 1,5 мм не рекомендуется [3, с.211]. Стандартный модуль конического зацепления выбирается на

поверхности дополнительного конуса А (см. рис. 3.3). Модуль на этой поверхности определяется по формуле

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т т |

т |

|

1 |

|

|

|

|

|

|

|

, |

(3.25) |

|||

|

|

|

|

|

|

|

|

|

|||||||

1 |

|

|

|

z1 |

|

|

1 и232 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||||

где т1 – модуль конической передачи, т.е. первой зубчатой передачи. |

|

||||||||||||||

После подстановки числовых значений в формулу (3.25) получим |

|

||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

т 2,79 1 |

|

|

|

|

|

|

|

|

|

3,054 мм. |

|

||||

|

|

|

|

|

|

|

|

|

|||||||

1 |

|

|

|

20 |

|

1 3 |

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

Поскольку 0,054 составляет всего лишь 1,8 % от 3, то значение модуля можно округлять в меньшую сторону. Выбираем стандартное значение модуля т1 = 3 мм. Уточняем значение модуля тm в среднем сечении зуба

d1

dm1

I П

A B

δ1

R Rm

δ2

О

Вид В

ha в

hf С

h

Рис. 3.3

по формуле

тт = т1 – b·sin δ1 /z1 ,

где b = ψ · m2 = 6 · 3 = 18 мм – ширина зуба. Из рис. 3.3 находим отношение

B

A

I

m2 |

2 |

d |

d |

(3.26)

(d1 / 2) / (d2 / 2) = d1 / d2 = tg δ1. |

(3.27) |

Так как d1 = m z1 и d2 = m z2, угол конуса шестерни δ1 |

определяется по |

формуле |

|

tg δ1 = m1 z1 / m1 z2 = z1 / z2 = i23 = 1 / u23 . |

(3.28) |

После подстановки числовых значений получим

tg δ1 = 20 / 60= 0,333; δ1 =18,43 0; sin δ1 =0,316.

Теперь значение b и sin δ1 подставляем в формулу (3.26) и получаем уточненное значение тт:

тт = 3 – 18·0,316 / 20 = 2,844 мм.

Рассчитаем геометрические параметры конической передачи.

Диаметр начальной окружности шестерни |

|

d1 = m1 z1 = 3 · 20 = 60 мм. |

|

Диаметр начальной окружности колеса |

|

d2 = m1 z2 =3 · 60 = 180 мм. |

|

Угол начального конуса конического колеса |

|

δ2 = 90 0 – δ1 , |

(3.29) |

подставляя числовые значения, получим δ2 = 90 0 – 18,43 0 = 71,57 0. Средние диаметры зубчатых колес определяются по формулам:

– диаметр конической шестерни

dт1 = mт z1, |

(3.30) |

после подстановки числовых значений dт1 = 2,844 · 20 = 56,9 мм;

– диаметр конического колеса

dт2 = mт z2 , |

(3.31) |

подставляя, получим dт2 = 2,844 · 60 = 170,6 мм.

Внешние диаметры зубчатых колес (диаметры окружностей выступов) определяется по формулам:

– диаметр конической шестерни

dа1 = d1 + 2m1· cos δ1 = m1 (z1 + 2· cos δ1); |

(3.32) |

– диаметр конического колеса

dа2 = d2 + 2m1 · cos δ2 = m1 (z2 + 2· cos δ2). |

(3.33) |

После подстановки числовых значений в формулы (3.32) и (3.33) получим:

– внешний диаметр шестерни

dа1 = 3 (20 + 2· 0,949) = 65,7 мм;

– внешний диаметр колеса

dа2 = 3 (60 + 2· 0,316) = 181,9 мм.

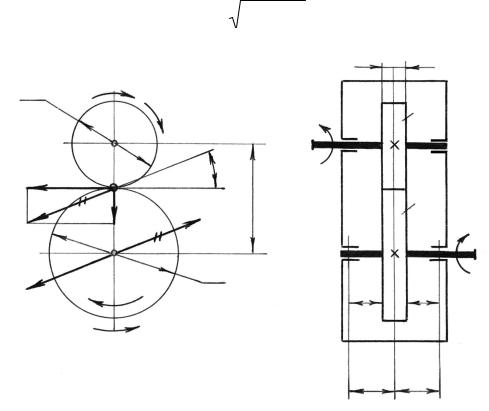

3.6. Определение сил в зубчатых зацеплениях

Из пособия /1/ известно, что в цилиндрическом зацеплении зуб шестерни z3 (рис. 3.4) давит на зуб колеса z4 в полюсе зацепления П силой F под

углом α. Силу F, приложенную в полюсе П, раскладывают на две составляющие: окружную силу Ft и радиальную Fr.

Окружная сила вычисляется по формуле

Ft = 2М3 / d3 , |

(3.34) |

где М3 – крутящий момент на шестерне; d3 – диаметр начальной окружности шестерни.

Радиальная сила вычисляется по формуле

Fr = Ft · tg α . |

(3.35) |

Полная сила F определяется по теореме Пифагора

|

|

F F |

2 |

F |

2 . |

(3.36) |

|

|

t |

r |

|

||

|

|

|

|

|

|

b |

d3 |

w3 |

|

|

|

|

|

|

M3 |

|

|

|

z3 |

|

|

O3 |

|

|

M3 |

||

|

|

|

III |

|

||

|

|

|

|

|

||

Ft |

П |

a |

|

|

|

|

|

|

|

|

z4 |

||

F |

|

a |

|

|

|

|

Fr |

F |

|

|

|

M4 |

|

|

|

|

A |

|||

|

|

|

|

|

B |

|

F |

O4 |

d4 |

|

|

IV |

|

|

|

|

|

|||

|

M4 |

|

|

|

c |

c |

|

|

w4 |

|

|

|

|

|

|

|

|

|

a |

a |

Рис. 3.4

Используя предыдущие расчеты согласно рис. 2.2, где крутящий момент на валу ΙΙΙ М3 =107 Н·м, а начальный диаметр шестерни d3 = 73,17 мм, определим окружную силу по формуле (3.34)

Ft =2М3 / d3 =2·107 / 0,073 = 2925 Н = 2,925 кН.

Радиальная сила определится по формуле (3.35)

Fr = Ft · tg α = 2925· tg220 = 1182 Н = 1,18 кН,

а полная сила

F

Ft2 Fr2

Ft2 Fr2

2,9252 1,182 3,12 кН.

2,9252 1,182 3,12 кН.

Сила F приложена в полюсе зацепления П (см. рис. 3.4). Чтобы узнать, как она действует на вал ΙV (О4), нужно перенести ее в точку О4. Для этого в точке О4 прикладывают две уравновешенные силы равные и параллельные силе F. Тогда силы, перечеркнутые двумя черточками, будут создавать крутящий момент М4 на зубчатом колесе, а сила F, не перечеркнутая и приложенная в точке О4, будет действовать на вал IV в центре зубчатого колеса z4 , вызывая реакции в опорах А и В и изгибая вал IV. Реакции в опорах являются радиальными силами давления на подшипники RА и RВ , которые будут определяться при уточненном (проверочном) расчете вала.

Сила F является внешней силой, приложенной к валу. Коническое зацепление отличается от цилиндрического тем, что сила давления F зуба шестерни на зуб колеса раскладывается на три составляющие (рис. 3.5). Окружная сила Ft направлена по касательной к начальным окружностям колеса и шестерни. Индексом 2 будем обозначать силы давления шестерни на колесо, приложенные к колесу: Fr2 – радиальная сила, направленная от точки касания (полюса) П к центру колеса О3, Fа2 – осевая сила, направленная вдоль оси колеса О3О. Силы Fr2 и Fа2 всегда направлены от шестерни (см. рис. 3.5 и 3.6).

Окружная сила Ft находится по формуле

Ft =2М2 / dт1, |

(3.37) |

где М2 – крутящий момент на конической шестерне, Н·мм, dт1 – средний начальный диаметр шестерни, мм.

Радиальная сила определяется по формуле

Fr2 = Ft · tg α ·sin δ1, |

(3.38) |

где α – угол зацепления (α = 20 0 ); δ1 – угол начального конуса шестерни. Осевая сила определяется по формуле

Fа2 = Ft · tg α · cos δ1. |

(3.39) |

Силы Ft и Fr2 направлены перпендикулярно к валу ΙΙΙ, поэтому их можно объединить как в цилиндрическом зацеплении, сложив их геометрически. Сложение векторов производят по формуле

F |

F2 |

F2 |

, |

(3.40) |

2 |

t |

r2 |

|

|

где F2 – суммарная радиальная сила давления шестерни на вал ΙΙΙ.

Продолжим силовые расчеты передач ленточного транспортера (см 2.2)