2533

.pdfТолщина лент : Во 100...300 мм, 6 |

мм; Во 400...500, 8 мм; |

Во 600...1000 мм, 10 ммВо 800...1200 |

мм, 12...16 мм. |

Округляем полученный результат до Во 400 мм.

Диаметр шкива (барабана) зависит от толщины ремня и определяется

по формуле |

|

DБ (50...100) , |

(6.21) |

а ширина барабана (шкива) – по формуле |

|

ВБ (1,1...1,15)Во. |

(6.22) |

Диаметры барабанов и шкивов выбирают из ряда чисел: 40 – 45 – 50 – 56 – 63 – 71 – 80 – 90 – 100 – 112 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 – 355 – 400 – 450 – 500 – 560 – 630 – 710 – 800 – 900 – 1000 – 1120 – 1250 – 1400 – 1600 – 1800 – 2000 мм.

Для выбранного примера диаметр и ширина барабана:

DБ 50 8 400 мм,

ВБ (1,1...1,15) 400 450 мм.

Для определения тяговой силы Ft нужно найти вес груза, лежащего на всей длине транспортера, и коэффициент трения тяговой ветви транспортера.

Вес находят, как объем груза, помноженный на плотность и ускорение свободного падения, т.е.

G V g S l g, |

(6.23) |

где S – м2, l – м, – т/м3, g – м/с2, G – кН. Вес груза для выбранного примера

G 0,0234 22 1,4 9,81 7 кН.

Расстояние, т.е. шаг между роликами, выбираем t 0,5 м, тогда число роликовых опор (по 3 ролика в каждой опоре) равно

N (l/t) 1 (22/0,5) 1 45.

Если один ролик (на шариковых подшипниках) катить по плоскости, то его коэффициент трения будет складываться из двух: коэффициента трения подшипника fn 0,003...0,005 и коэффициента трения качения ролика по ленте fл 2 /dp , где 0,2 мм – плечо трения качения ролика

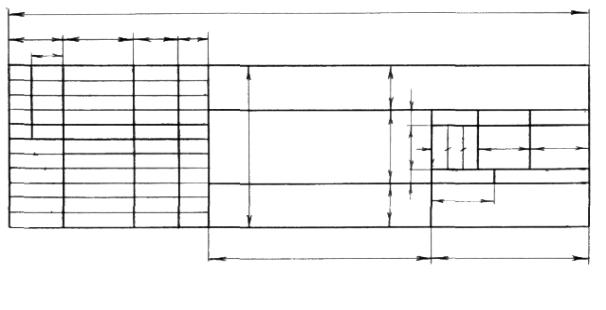

по ленте, dp – диаметр ролика, на котором лежит лента с грузом (см. рис. 6.1). Общий коэффициент трения тяговой ветви транспортера

f N(3fn fл) N(3fn 2 /dp ), |

(6.24) |

где N – число опор; 3 – число роликов в одной опоре; dp 0,25DБ .

Подставляя число опор в формулу (6.24), получим

f 45(3 0,004 2 0,2/100) 0,72.

Тяговая сила транспортера |

|

|

Ft |

f G, |

(6.25) |

или, подставляя вес груза, лежащего на транспортере, получим |

|

|

Ft 0,72 |

7 5 кН. |

|

При известных v и Ft кинематический и силовой расчеты транспортера выполняются согласно 2-й и 3-й главам настоящего пособия.

6.3.2. Винтовой конвейер (задание 9)

Шнековый, или винтовой конвейер, – это транспортная машина, предназначенная для перемещения сыпучих, кусковых и полужидких вязких тел. Может работать в горизонтальном, вертикальном или наклонном положении. Транспортирует уголь, руду, цемент, песок, металлическую стружку, отходы литейного производства, мясо, тесто, сырую резину и т.д.

Транспортер состоит (задание 9) из цилиндрического корпуса 1, внутри которого на подшипниках установлен шнек или винт 2, в горловину 3 подается перемещаемый груз, а через горловину 4 груз выходит из конвейера. При транспортировании груз заполняет все свободное пространство между витками.

Дальнейшие расчеты будут иллюстрироваться примером, соответствующим следующим исходным данным:

– производительность транспортируемого материала Q Qm 35 т/ч (массовая производительность);

–плотность материала 1,4 т/м3 (земля влажная);

–длина транспортера lш 15 м.

Массовая производительность показывает, какую массу груза перемещает конвейер в единицу времени. Принято массу измерять в тоннах (т) для больших конвейеров, а в качестве единицы времени выбирают один час (1ч).

Для геометрических расчетов больший интерес представляет объемная производительность, которая показывает объем груза, перемещаемый в единицу времени, т.е. м3/ч. Чтобы найти объемную производительность Qv , нужно массовую производительность Qm разделить на плотность :

Qv Qm / . |

(6.26) |

С другой стороны, объемная производительность равна произведению площади поперечного сечения S груза на его скорость, т.е.

Q |

S v |

|

(D2 |

d2 ) v |

|

(D2 |

d2 ) t |

|

n |

|

(6.27) |

|

|

4 |

|

|

|||||||||

v |

4 |

ш |

ш |

|

ш |

ш |

ш |

|

ш |

|

||

Примем следующие геометрические соотношения в винтовом |

||||||||||||

конвейере: dш / Dш 9/20; |

tш / Dш 6/10; где dш – внутренний диаметр |

|||||||||||

шнека; Dш – наружный диаметр шнека; |

tш |

– |

шаг винта; v – |

скорость |

||||||||

перемещения груза; nш – частота вращения шнека.

Разность (D2 |

d2 ) 0,8D2 |

, тогда с учетом геометрических |

|

ш |

ш |

ш |

|

соотношений уравнение (6.27) примет вид

Qv 0,377Dш3 nш .

В табл. 6.1 приведены рекомендуемые диаметры шнека Dш в зависимости от объемной производительности Qv .

Таблица 6.1

Диаметры шнека в зависимости от производительности

Qv , |

4,5 |

|

6,3 |

9 |

12,5 |

18 |

|

|

25 |

|

|

35,5 |

|

50 |

|

71 |

|

|

100 |

|

140 |

|

|

200 |

280 |

400 |

|

|||

м3/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dш |

160 |

|

180 |

200 |

220 |

250 |

|

280 |

|

320 |

|

360 |

|

400 |

|

|

450 |

|

500 |

|

560 |

630 |

710 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения винта |

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

n |

ш |

|

Q /0,377D3 , |

|

|

|

|

|

|

|

|

(6.28) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

v |

|

|

ш |

|

|

|

|

|

|

|

|

|

|

||||

где |

Q |

– в м3/ч; |

D |

ш |

– в м. |

Чтобы получить |

n |

ш |

– |

в об/мин, |

нужно |

|||||||||||||||||||

|

v |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

производительность Qv |

разделить на 60, т.е. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

n |

ш |

Q /22,6D3 . |

|

|

|

|

|

|

|

|

(6.29) |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

v |

|

|

ш |

|

|

|

|

|

|

|

|

|

|

|||||

Для выбранного примера объемная производительность

Qv Qm / 35/1,4 25 м3/ч.

Частота вращения шнека при Dш 280 мм = 0,28 м

nш 25/22,6 0,283 50 об/мин.

Шаг винта найдем из соотношения tш /Dш 0,6.

tш 0,6 Dш 0,6 280 168 мм.

Округляем полученное значение до числа из ряда Ra 40: 90 – 95 – 100 –

105 |

– 110 – 120 – 125 – 130 – 140 – 150 – 160 – 170 – 180 – 190 – 200 – 210 – |

|

220 |

– 240 – 250 – 260 – 280 – 300 – 320 – 340 – 360 – 380 – 400 – 420 – 450 – |

|

480 |

– 500. |

|

|

Выбираем tш 170 мм. Скорость транспортирования определяют по |

|

формуле |

|

|

|

v tш nш . |

(6.30) |

Если подставить числовые значения, то получим

v 170 50 8500 мм/мин = 8,5 м/мин.

Средний диаметр найдем по формуле

Dср (Dш dш)/2 (280 126)/2 203 мм,

где dш 0,45Dш 0,45 280 126 мм.

Угол подъема винтовой линии определяется через тангенс, который равен отношению шага шнека к длине средней окружности, т.е.

tg tш / Dср 0,6Dш / 0,725Dш 0,263.

Тогда угол подъема 14,80. Объем груза, находящегося в конвейере,

V (D2 |

d2 ) l |

ш |

/4. |

(6.31) |

ш |

ш |

|

|

После подстановки числовых значений получим

V (0,282 0,1262 ) 15/4 0,736 м3.

Масса |

груза |

т V 0,736 1,4 1,03 |

т. |

Вес |

груза |

G m g 1,03 9,81 10 кН.

Винт, вращаясь, двигает груз в цилиндрическом желобе (трубе 1). Для перемещения груза винт прикладывает к нему силу Ft, равную силе трения груза о желоб, т.е.

Ft = f · G. |

(6.32) |

Подставляя числовые значения, получим величину тяговой силы для выбранного примера

Ft = 0,4 · 10 = 4 kH.

Коэффициенты трения материалов по стали можно выбирать в табл.6.2

При вращении винт, как домкрат, должен преодолевать силу тяги Ft, которая приложена на средней окружности винта диаметром Dср. Угол подъема на средней окружности винта λ = 14,8º. Окружная сила на среднем радиусе

P = Ft · tg (λ + φ), |

(6.33) |

где φ = arctg f – угол трения. Если f = 0,4, то φ = arctg 0,4 = 21,80 … Под-

ставляя числовые значения в формулу (6.33), получим

P = 4 · tg (14,80 + 21,80) = 2,97 ≈ 3 кН.

|

Коэффициенты трения материалов по стали |

Таблица 6.2 |

|||||

|

|

||||||

|

|

|

|

|

|

|

|

Материал |

Глина |

Известняк |

Камень |

|

Песок |

|

Земля |

|

|

формовочная |

|||||

|

|

|

|

|

|

|

|

Сухой |

0,28 |

0,32 |

0,26 |

|

0,32 |

|

0,3 |

|

|

|

|

|

|

|

|

Влажный |

0,35 |

0,38 |

0,32 |

|

0,6 |

|

0,4 |

|

|

|

|

|

|

|

|

|

|

Момент на валу шнека |

|

|

|

||

|

|

Мш = P · Dcp / 2. |

|

|

(6.34) |

||

Подставляя числовые значения, получим |

|

|

|

||||

Мш = 3 · 0,2 / 2 = 0,3 кН·м

6.4. Рекомендации по выполнению кинематических схем, общего вида редуктора и пояснительной записки

Схема – это графический конструкторский документ, на котором показаны в виде условных изображений или обозначений составные части машины и связи между ними.

Элемент схемы – это ее составная часть, которая выполняет определенную функцию и не может быть разделена на части (вал, зубчатое колесо, шкив, муфта и т.п.).

Устройство – это совокупность элементов, представляющая единую конструкцию.

Различают следующие три вида схем.

Структурная схема, определяющая основные составные части объекта, их назначение и взаимосвязь. Она предназначена для общего ознакомления с машиной (изделием).

Функциональная схема разъясняет процессы, происходящие в отдельных частях (цепях) машины и в целом.

Принципиальная (полная) схема определяет полный состав элементов и связей между ними и дает детальное представление о принципах работы машины, устройства или изделия.

Кинематическая схема – это схема подвижных частей машины. Наименование схемы определяется ее видом и типом. Например,

схема электрическая принципиальная, схема кинематическая принципиальная схема гидравлическая принципиальная и т.д. Каждая схема должна быть оформлена как самостоятельный документ.

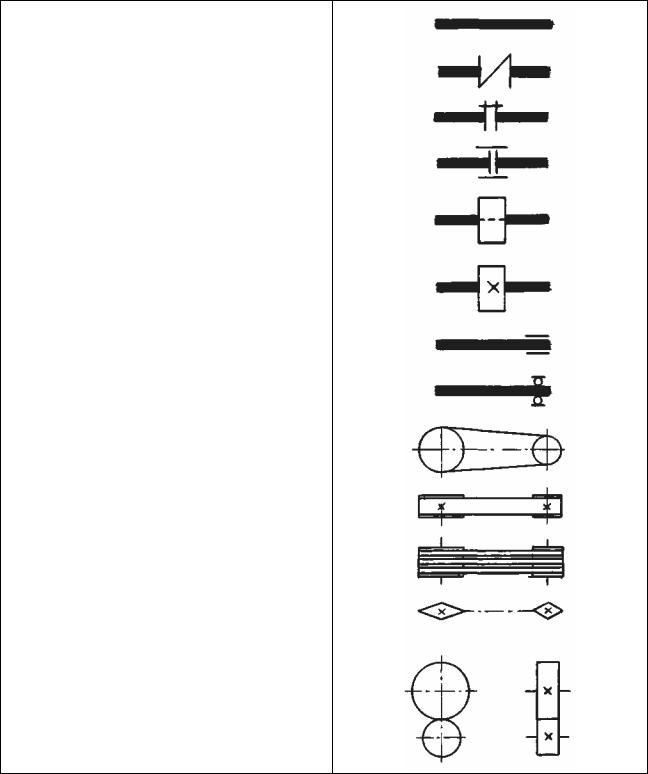

|

Таблица 6.3 |

Условные обозначения для вычерчивания кинематических схем |

|

|

|

Наименование |

Условные обозначение |

1 |

2 |

1.Вал

2.Муфта упругая

3.Муфта глухая

4.Муфта зубчатая

5.Соединение детали с валом свободное при вращении

6.Соединение детали с валом глухое

7.Подшипник скольжения

8.Подшипник качения

9.Передача:

а) плоским ремнем

б) клиновым ремнем

в) цепью

10.Передача цилиндрическими зубчатыми колесами

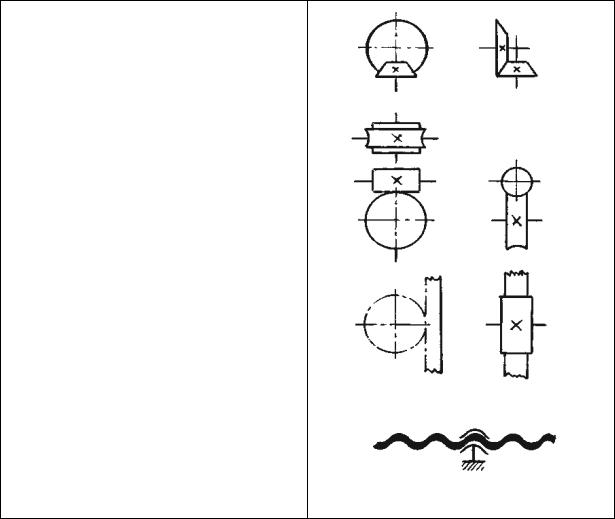

Окончание табл. 6.3

1 |

2 |

11.Передача коническими зубчатыми колесами

12.Червячная передача

13. Реечная передача

14. Винтовая передача

Вид схемы: Г – гидравлическая, П – пневматическая, К – кинематическая, Э – электрическая и др.

Тип схем: 1 – структурная, 2 – функциональная, 3 – принципиальная (полная), 4 – соединений (монтажная) и др.

Пример обозначения шифра: К3 – схема кинематическая принципиальная.

В штампе в конце номера чертежа проставляют или шифр универсальный: Сх – схема, или шифр конкретный: Г2, К3, Э4 и т.п.

Кинематическая схема машины представляет собой условное изображение взаимосвязи отдельных ее элементов и механизмов, участвующих в передаче движения рабочему органу. Для вычерчивания кинематической схемы используют условные обозначения, основные из которых приведены в табл. 6.3. Кинематическую схему вычерчивают в произвольном масштабе. Примеры кинематических схем изображены на рис. 2.1 и в заданиях

1…10.