- •Федеральное агентство по образованию

- •Технологическое оборудование для производства жировой продукции

- •Предисловие

- •Список Основных условНых обозначений

- •Современное состояние и тенденции развития производства жировой продукции

- •1.1. Ассортимент и основные характеристики сырья и продукции жировых производств

- •1.2. Основные аппаратурно-технологические схемы линий производства жировой продукции

- •1.2.1. Аппаратурно-технологические схемы линий производства сливочного, кулинарного и топленого масла

- •Техническая характеристика линии а1-оло

- •Техническая характеристика линии п8-олф

- •1.2.2. Аппаратурно-технологические схемы линий производства маргариновой продукции и животных жиров

- •Технологическое оборудование для подготовки и получения жировых смесей и эмульсий перемешиванием

- •Техническая характеристика смесителя подготовки эмульсии

- •Техническая характеристика уравнительного смесителя

- •2.1. Мощность и диссипация энергии устройств для подготовки жировых и жиросодержащих дисперсных систем перемешиванием

- •2.2. Теплоотдача в перемешивающих устройствах при получении жировых смесей и эмульсий

- •2.3. Основные принципы инженерного расчета процессов и оборудования для подготовки и получения жиросодержащих смесей и эмульсий

- •2.3.1. Физико-механические свойства жиров, масел и жиросодержащих эмульсий при перемешивании

- •2.3.2. Основные методики инженерного расчета

- •Технологическое оборудование для термомеханической обработки жировых продуктов

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.1. Определение производительности и мощности оборудования при термомеханической обработке жирового сырья

- •3.2. Теплообмен при перемешивании в скребковых теплообменниках для жировых продуктов

- •3.3. Основные принципы инженерного расчета скребковых теплообменников для термообработки жиросодержащих смесей и эмульсий

- •3.3.1. Физико-механические свойства жиров, масел и жиросодержащих эмульсий при термообработке

- •3.3.2. Методика инженерного расчета скребковых теплообменников для производства жировой продукции

- •Технологическое оборудование для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Устройства и способы кристаллизации, декристаллизации и пластификации жировой продукции

- •Техническая характеристика устройства

- •4.2. Основные принципы инженерного расчета процессов и оборудования для кристаллизации и пластификации жировой продукции

- •4.2.1. Теплофизические основы для расчета процессов кристаллизации жировых продуктов

- •4.2.2. Основы расчета оборудования для кристаллизации и пластификации жировых продуктов

- •Список литературы

- •Приложение

- •Технологическое оборудование для производства жировой продукции

4.2.2. Основы расчета оборудования для кристаллизации и пластификации жировых продуктов

Конструктивные параметры кристаллизаторов влияют на кристаллизационные процессы, прежде всего на время выдержки процесса кристаллизации.

По результатам исследований, приведенных А. Д. Грищенко, процессов кристаллизации молочного жира в цилиндрическом кристаллизаторе маслообразователя типа Р3-ОУА, который в значительной степени аналогичен устройству для декристаллизации, предложены обобщенное и частное уравнения подобия для определения производительности кристаллизатора.

Общая функциональная зависимость для частных случаев, когда процесс осуществляется в геометрически подобных системах при одинаковой затрате мощности, имеет вид

П = f (Re, Pr, Di, vкр, Ик), (4.11)

где П – производительность кристаллизатора; Re – критерий Рейнольдса (характеризует режим поступательного движения продукта через кристаллизатор); Pr – критерий Прандтля; Di – аналогичен критерию Дьяконова (характеризует степень устойчивости триглицеридов к фазовым превращениям в молочном жире при механическом воздействии, а также интенсивность механического воздействия на молочный жир при кристаллизации в нем триглицеридов); симплекс vкр – мера отношения между разностью температур продукта на входе и выходе кристаллизатора и температурой отвердевания молочного жира (характеризует степень охлаждения продукта относительно температуры отвердевания молочного жира); симплекс Ик – мера отношения содержания отвердевшего жира в продукте на выходе из кристаллизатора к содержанию закристаллизовавшихся триглицеридов в молочном жире.

Теплофизические и структурно-механические характеристики молочного жира и сливок для расчета численного значения критериев могут быть взяты из справочной литературы.

Анализ литературных данных по процессам кристаллизации молочного жира показывает, что для определения их степени кристаллизации могут быть использованы расчетные выражения, учитывающие основные теплофизические изменения значений теплоемкости и энтальпии жирового продукта.

В настоящее время широко используются расчетные методики для определения твердой фазы жировых веществ с учетом результатов дилатометрических исследований.

Известно определение содержания твердой фазы графическим построением кривой зависимости объемного расширения жиров от температуры, которое равное отношению изменения удельного объема при частичном отвердевании к изменению удельного объема при полном отвердевании, т. е.

X =![]() (4.12)

(4.12)

где Х – содержание твердых глицеридов; V0 – удельный объем в искомой точке, определяемый из опыта; V1, V2 – удельные объемы жидкой и твердой фаз, которые определяются экстраполированием в область переходного состояния.

Рекомендована формула для расчета массовой доли твердых глицеридов (триглицеридов):

X

=

![]() (4.13)

(4.13)

где V – изменение объема жира, определяемое по разности уровней запирающей жидкости в капилляре дилатометра при измеряемых температурах t1 и t2, мм3; m – масса жира, г; 0,83 – температурный коэффициент объемного расширения жира, мм3/(г · С); t1 – начальная температура, С; t2 – заданная температура жира, при которой определяется содержание твердой фазы, С; K = 100 – изменение объема 1 г жира при фазовом переходе, мм3 /г.

Для применения в исследовательской практике расчетов по формуле (4.12) следует прежде всего учитывать основные упрощения, которые приняты в данной методике расчета, что ограничивает возможности по их использованию. Это относится главным образом к определению содержания твердых триглицеридов, для интервала измерения от 5 до 50 % и только в области положительных температур (выше 0 С), а также к условию принятия постоянной средней величины коэффициента объемного расширения для любого жирового компонента в жидком состоянии, равной значению 0,83 мм3/(г · С).

По результатам исследований степени кристаллизации молочного жира рекомендуется расчетная формула

X

=

(4.14)

(4.14)

где ж и т – коэффициенты расширения жидкого и твердого жиров, мм3/(г · С); 100 – полное расширение жира при плавлении, мм3/г.

Для расчета по формуле (4.14) требуется экспериментальное изучение конкретных значений коэффициентов ж и т для требуемого интервала температур. Это вызываетет значительные трудности при определении значений т и V с использованием трудоемких методик измерения, что в значительной степени ограничивает применение предлагаемой расчетной методики.

Другой известный метод для определения величины жидкой фазы в жировых продуктах был применен на основе полученных значений энтальпий жировых компонентов с помощью калориметрических методов исследований в области температур фазовых превращений. Степень содержания жидкой фазы определялась графическим построением, производилось линейное экстраполирование нелинейных зависимостей энтальпий в области фазовых превращений, что является основным недостатком для использования в расчетных методиках, как и при использовании графической экстраполяции удельных объемов по формуле (4.11).

При калориметрическом методе исследования жиров и масел в наибольшей степени приемлемой формой расчета содержания твердой фазы является использование расчетного метода, по которому степень кристаллизации определяется из соотношения

(4.15)

(4.15)

где i и i – энтальпии на границах фазового перехода; it – энтальпия жира при конкретной температуре; t и t – значения температур на границах фазового перехода; с0 – собственная удельная теплоемкость жира.

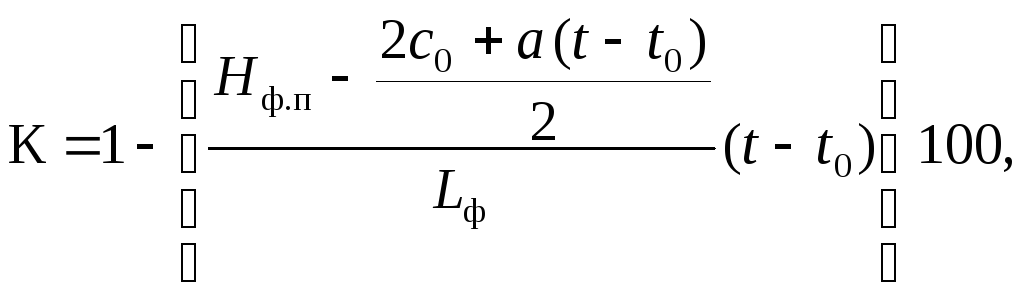

Подобная модель расчета степени кристаллизации К (в процентах) может быть реализована при известных значениях удельной теплоемкости, энтальпии и теплоты кристаллизации для жиров, масел и жировых композиций с помощью следующего соотношения параметров для заданной температуры t:

(4.16)

(4.16)

где Hф.п – значение энтальпии фазового перехода для заданной температуры; а, с0, t – характеристики расчетного коэффициента, удельной теплоемкости и температуры на границе фазового перехода из твердого состояния; Lф – теплота фазового перехода.

Время пребывания жировых продуктов в трубчатых кристаллизаторах различных моделей отражено в табл. 4.10.

Рабочий объем кристаллизатора

V =

![]() (4.17)

(4.17)

где Lц – длина цилиндрической части кристаллизатора; Lк – длина конических участков кристаллизатора.

Время пребывания жировой продукции в кристаллизаторе

Т

=

![]() (4.18)

(4.18)

где 2 – число кристаллизаторов в одной линии; V – объем кристаллизатора, м3; – плотность жирового продукта, кг/м3; G – производительность линии, кг/ч; K– коэффициент возврата жира или жировой эмульсии (обычно принимается K = 1,051,10)

Таблица 4.10

|

Кристаллизатор |

Параметры* |

|||

|

Lкр, мм |

Dкр, мм |

Vкр, л |

, с |

|

|

А1-МЛМ-8 линии производительностью 2,0–2,5 т/ч (Россия) |

2118 |

178 |

52,7 |

151,8 |

|

201 (ФРГ) |

2600 |

177 |

64,0 |

159,0 |

|

Линии производительностью 5,0 т/ч (Англия) |

4600 |

200 |

144,4 |

208,0 |

|

Камеральной установки производительностью 20–30 кг/ч (ФРГ) |

750 |

65 |

2,1 |

302,6 |

___________________

*Lкр – длина кристаллизатора; Dкр – диаметр кристаллизатора; Vкр – рабочий объем кристаллизатора; – время пребывания.

Потребляемую шнеком мощность (в киловаттах) можно определить по формуле

Nр

=![]() ,

(4.19)

,

(4.19)

где Sо – площадь поперечного сечения отверстий, м²; nо – количество отверстий в перфорированных вставках; v – скорость продавливания продукта через отверстия, м/с; p – потери давления [значение принимается в пределах (1,5÷2,0)10² кПа].

Процесс пластификации жировых продуктов связан, как правило, с изменениями затрат энергетических характеристик и режимов работы оборудования.

Установлено, что в области управления процессами пластификации одна из возможностей воздействия на эффективность обработки жировых продуктов (жиросодержащих эмульсий) – поддержание осредненного значения удельного расхода энергии на процессы пластификации в устройствах различных типов при условии образования устойчивых пищевых дисперсных систем.

Мощность электродвигателя привода пластификатора можно оценить по удельному расходу энергии на переработку 1 кг жировой продукции. Тогда эффективность процесса пластификации может быть определена при анализе значений удельного расхода энергии в установившихся режимах работы оборудования, т. е.

Епл

=

![]() (4.20)

(4.20)

где Епл – удельный расход энергии на процесс пластификации, Вт/кг; N – мощность электродвигателя пластификатора, Вт/ч; Q – производительность оборудования, кг/ч.

На рис. 4.16 изображен график зависимости значений удель-ного расхода энергии на процессы пластификации жировой продукции (сливочного масла и маргаринов различной жирности и назначения) от производительности применяемых в пищевых технологиях видов отечественного и импортного оборудования.

Рис.

4.16. Зависимость удельной энергии

пластификации Епл

Рис.

4.16. Зависимость удельной энергии

пластификации Епл

от производительности оборудования Q:

1, 6 – обработник маслообразователя Я7-ОМ-3Т-М (Россия); 2, 3, 4, 8, 13, 16, 17, 20, 22, 23, 26 – обработники маслоизготовителя «Контимаб» (Франция); 5 – маслообработник маслообразователя Р3-ОУА (Россия); 7 – текстуратор маслоизготовителя А1-ОЛО/1 (Россия); 9 – декристаллизатор охладителя «Perfector» (Швеция); 10 – пластификатор А1-ОМИ (Россия); 10, 11, 12, 14, 15, 18 – текстураторы маслоизготовителя «Vestfalia», (ФРГ); 19 – двухцилиндровый декристаллизатор А1-ЖЛУ/1 (Россия); 21 – обработник маслоизготовителя А1-ОЛО-3 (Россия); 24, 27 – декристаллизаторы охладителя «Kombinator» (ФРГ); 25 – трехцилиндровый декристаллизатор фирмы «A. Johnson & Co» (Англия)

Анализ полученных данных (см. рис. 4.16) показывает, что для линий непрерывного действия при производительности используемых в них пластификаторов от 550 до 6000 кг/ч значение удельной энергии пластификации оборудования меняется от 1,1 до 6,7 Вт/кг.

Следует отметить, что для определения значений мощности, расходуемой непосредственно на процесс пластификации Nрасч в условиях непрерывности производства жировой продукции, может быть предложена зависимость

Nрасч

= Kп

![]() ,

(4.21)

,

(4.21)

где Kп – коэффициент, учитывающий увеличение мощности в период пуска электродвигателя (Kп = 2,0÷2,5); пр – коэффициент полезного действия привода оборудования; упл – коэффициент полезного действия узла уплотнения.

Из рис. 4.16 следует, что для большинства узлов и режима непрерывности процесса пластификации значение удельного расхода энергии находится в пределах от 2 до 4 Вт/кг. Полученный диапазон значений может быть использован в методиках приближенного инженерного расчета пластификаторов (узлов пластификаторов) при обработке жировых продуктов.

Для процессов пластификации ранее произведенной жировой продукции в виде блоков по 20–25 кг при использовании гомогенизаторов-пластификаторов марки М6-ОГА (см. рис. 4.7) значение удель-ного расхода энергии составляет от 20 до 40 Вт/кг.