- •Федеральное агентство по образованию

- •Технологическое оборудование для производства жировой продукции

- •Предисловие

- •Список Основных условНых обозначений

- •Современное состояние и тенденции развития производства жировой продукции

- •1.1. Ассортимент и основные характеристики сырья и продукции жировых производств

- •1.2. Основные аппаратурно-технологические схемы линий производства жировой продукции

- •1.2.1. Аппаратурно-технологические схемы линий производства сливочного, кулинарного и топленого масла

- •Техническая характеристика линии а1-оло

- •Техническая характеристика линии п8-олф

- •1.2.2. Аппаратурно-технологические схемы линий производства маргариновой продукции и животных жиров

- •Технологическое оборудование для подготовки и получения жировых смесей и эмульсий перемешиванием

- •Техническая характеристика смесителя подготовки эмульсии

- •Техническая характеристика уравнительного смесителя

- •2.1. Мощность и диссипация энергии устройств для подготовки жировых и жиросодержащих дисперсных систем перемешиванием

- •2.2. Теплоотдача в перемешивающих устройствах при получении жировых смесей и эмульсий

- •2.3. Основные принципы инженерного расчета процессов и оборудования для подготовки и получения жиросодержащих смесей и эмульсий

- •2.3.1. Физико-механические свойства жиров, масел и жиросодержащих эмульсий при перемешивании

- •2.3.2. Основные методики инженерного расчета

- •Технологическое оборудование для термомеханической обработки жировых продуктов

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.1. Определение производительности и мощности оборудования при термомеханической обработке жирового сырья

- •3.2. Теплообмен при перемешивании в скребковых теплообменниках для жировых продуктов

- •3.3. Основные принципы инженерного расчета скребковых теплообменников для термообработки жиросодержащих смесей и эмульсий

- •3.3.1. Физико-механические свойства жиров, масел и жиросодержащих эмульсий при термообработке

- •3.3.2. Методика инженерного расчета скребковых теплообменников для производства жировой продукции

- •Технологическое оборудование для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Устройства и способы кристаллизации, декристаллизации и пластификации жировой продукции

- •Техническая характеристика устройства

- •4.2. Основные принципы инженерного расчета процессов и оборудования для кристаллизации и пластификации жировой продукции

- •4.2.1. Теплофизические основы для расчета процессов кристаллизации жировых продуктов

- •4.2.2. Основы расчета оборудования для кристаллизации и пластификации жировых продуктов

- •Список литературы

- •Приложение

- •Технологическое оборудование для производства жировой продукции

Технологическое оборудование для термомеханической обработки жировых продуктов

При производстве сливочного масла и других подобных жировых продуктов используется такое оборудование, как маслоизготовители и маслообразователи.

В маслоизготовителях производятся механическое сбивание сливок до образования структуры масляного зерна и обработка полученного зерна для придания ему консистенции сливочного масла требуемого состава и структуры.

В маслообразователях осуществляется термомеханическая обработка высокожирных сливок до получения требуемой структуры и консистенции сливочного масла.

Для промышленного производства сливочного масла применяются маслоизготовители непрерывного и периодического действия.

Маслоизготовители непрерывного действия имеют более высокие технико-экономические параметры сбивания и обработки, чем маслоизготовители периодического действия. Они предназначены для выработки сладко-сливочного соленого и несоленого масла, кисло-сливочного масла из сквашенных сливок.

В молочной промышленности России используются отечественные и импортные маслоизготовители непрерывного действия производительностью от 500 до 5000 кг масла в час.

Маслоизготовители широко применяются для производства таких наименований жировых продуктов, как сладко-сливочное и кис-ло-сливочное масло жирностью 81,5–82,5 %, а также любительское (77–78 % жирности), крестьянское (71,5–72,5 % жирности), бутербродное (61,5 % жирности). Метод сбивания, кроме того, используется для производства сливочного кулинарного масла (несоленого и соленого) жирностью соответственно 80,1 и 79,3 %.

Одновременно с получением требуемой структуры масла надежно регулируется его состав по содержанию массовой доли влаги (воды) в продукте.

Физико-химические, органолептические и микробиологические показатели сырья и сливочного масла, процессовые параметры и выбор оборудования должны соответствовать нормативным требованиям организаций по стандартизации и сертификации производства сливочного масла.

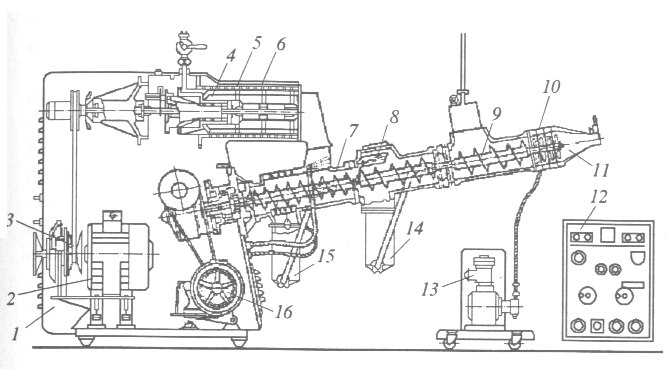

Принципиальная схема маслоизготовителя непрерывного действия показана на рис. 3.1.

Рис. 3.1. Маслоизготовитель непрерывного действия:

1 – станина; 2 – электродвигатель сбивателя; 3 – вариатор скоростей; 4 – сбиватель; 5 – охлаждающая рубашка сбивателя; 6 – мешалка сбивателя; 7 – текстуратор; 8 – камера промывки масляного зерна; 9 – камера обработки масла под вакуумом; 10 – перфорированные пластины-решетки; 11 – коническая насадка; 12 – пульт управления; 13 – насос-дозатор; 14 – отстойник промывочной воды; 15 – отстойник пахты; 16 – привод текстуратора

В маслоизготовителе для выполнения механических операций в станине 1 установлен электродвигатель 2 с вариатором скоростей 3 для сливкосбивателя 4 и электропривод 16 для текстуратора 7.

Сливки с температурой 8–14 °С через входной трубопровод поступают с торца или по касательной к стенке в сливкосбиватель 4 с охлаждающей рубашкой 5. Сбивание сливок производится лопастной мешалкой 6. Поток сливок стекает к лопастям мешалки тангенциально. Сливки постепенно приобретают скорость вращения, равную частоте вращения лопастей мешалки, что предотвращает дробление жировых шариков и интенсифицирует процесс сбивания.

Лопасти мешалки сбивателя обычно делают съемными, что позволяет регулировать зазор между ними и стенкой цилиндра. Сбиватель имеет двойное охлаждение – наружное и внутреннее.

Процесс сбивания сливок осуществляется в условиях интенсивного перемешивания. Скорости движения лопастей мешалки и жидкости вполне достаточны для создания режима кавитационного течения обрабатываемого сырья с последующим образованием в результате интенсивного сбивания масляных зерен и пахты, которые далее поступают из сбивателя в текстуратор 7, состоящий из трех шнековых секций, вращающихся от привода текстуратора 16.

Масляное зерно поступает в первую шнековую секцию с камерой для промывки зерна 8 и с отстойником для промывочной воды 14, а пахта сливается в отстойную камеру для пахты 15. Пахта и промывочная вода удаляются через специальные сифоны. Если не требуется проводить промывку зерна, то устройство для промывки можно снять или отключить от технологического цикла производства.

Во второй шнековой секции завершается промывка и осуществляется дальнейшая обработка с образованием пласта масла.

В третьей шнековой секции масло подвергается процессу вакуумирования с использованием камеры для обработки масла под вакуумом 9 (см. 3.1, рис. 3.2), что обеспечивает возможность регулируемого снижения газовой фазы в готовом продукте.

Рис. 3.2. Камера отвода воздуха из жирового продукта:

1 – вакуумметр; 2 – шнек; 3 – камера

Завершается обработка пласта масла его продавливанием через перфорированные пластины-решетки 10 (см. рис. 3.1), между которыми установлены ножи-мешалки для перемешивания и пластифицирования продукта.

При необходимости в масло на стадии пластификации добавляют насосом-дозатором 13 (см. рис. 3.1) недостающее количество влаги. Готовое масло из маслоизготовителя выходит через коническую насадку 11, в которой масло подпрессовывается и формуется в виде непрерывного бруска или цилиндра.

Для контроля и регулирования технологического процесса маслоизготовители укомплектованы амперметром, счетчиком оборотов мешалки и шнеков, вакуумметром, манометром, термометром и другими приборами, которые вынесены на пульт управления 12 (см. рис. 3.1).

Наиболее широко в России используется маслоизготовитель непрерывного действия марки А1-ОЛО/1 (см. рис. 3.1). Его основные технические показатели:

-

Производительность, кг/ч:

масло сладко-сливочное …………………………………

1000

масло крестьянское ………………………………………

800

Жирность сливок, % ……………………………………….

30–45

Кислотность, ºТ ……………………………………………

14–40

Потребление воды, м3/ч:

ледяной …………………………………………………...

3,5

промывочной ……………………………………………..

1,5

Вакуум в камере обработки, мм рт. ст. …………………...

До 500

Частота вращения, с–1:

сбивателя …………………………………………………

9–50

текстуратора ……………………………………………...

0,33–1,0

Потребление электроэнергии, кВт ……………………….

31,2

Масса, кг ……………………………………………………

2468

Занимаемая площадь, м2 …………………………………..

3,56

Габариты, мм:

длина ……………………………………………………...

4000

ширина …………………………………………………....

870

высота …………………………………………………….

1800

Маслоизготовители непрерывного действия производятся во многих зарубежных странах. Некоторые их модификации используются на отечественных предприятиях. Основные технико-экономиче-ские показатели этих маслоизготовителей приведены в табл. 3.1.

Фирма «Simon Freres» выпускает целый ряд различных моди-фикаций маслоизготовителей: такие, как «Contimab Senior» и «Major» модели МС производительностью от 600 до 4500 кг и «Contimab» и «Major» модели МВ производительностью от 400 до 3000 кг/ч. Общий вид такого рода оборудования показан на рис. 1.2 (поточная линия фирмы «Simon Freres»).

Таблица 3.1

|

Показатели |

Маслоизготовители |

|||||||||||

|

Линии предприятия «Chotebor» (Чехия) |

Линии фирмы «Simon Freres» (Франция) |

Линии фирмы «Pasilac» (Дания) |

Линии фирмы «Impulsa» (Германия) |

|||||||||

|

км |

км |

км |

МС2 |

МС7 |

MD120 |

MD130 |

MD140 |

НСТ-1 |

НСТ-2 |

FBFB |

FBFC |

|

|

Производитель-ность, т/ч |

1,0 |

1,5 |

3,0 |

1,0 |

2,0 |

4,0 |

6,0 |

10,0 |

0,5 |

2,0 |

0,8 |

2,5 |

|

Площадь, м2 |

18,0 |

18,3 |

12,0 |

7,6 |

3,9 |

3,0 |

2,0 |

1,9 |

5,5 |

3,8 |

– |

– |

|

Масса металла, т |

– |

– |

– |

3,1 |

1,6 |

1,5 |

1,0 |

0,7 |

1,75 |

1,4 |

1,5 |

1,2 |

|

Расход: |

|

|

|

|

|

|

|

|

|

|

|

|

|

электро- энергии, кВт |

448 |

443,8 |

333,7 |

111 |

112 |

111 |

99,8 |

99,7 |

117,5 |

119,6 |

220 |

112,3 |

|

пара, кг |

180 |

187 |

166 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

ледяной воды, л |

30 |

25 |

20 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Отличительной особенностью маслоизготовителей моделей МD120, MD130, MD140 серии СС1 производительностью соответственно 4,0; 5,0 и 6,0 т/ч французской фирмы «Simon Freres» является применение в сбивателе вместо рамной мешалки вытеснительного барабана с небольшими лопастями. Сливки сбиваются в зазоре между цилиндром и вытеснительным барабаном.

Фирма «Pasilac» выпускает маслоизготовители НСТ-1 и НСТ-2 производительностью 2,0–5,0 т/ч.

Предприятие «Chotebor» выпускает современные маслоизготовители марок КМ-1000, КМ-1500 и КМ-3000 производительностью 1,0–3,0 т/ч.

Предприятие «Impulsa» выпускает оборудование марок FBFB и FBFC производительностью 0,8–2,5 т/ч .

Сливки 36–42 %-й жирности используются в качестве сырья для маслоизготовителей непрерывного действия марки А1-ОЛО/1 (см. рис. 1.1, А), а также марок МБ-5, КМ-1500, КМ-2000, КМ-3000 и некоторых других.

Для маслоизготовителей непрерывного действия марок ФБФЦ/1 и ФБФБ/12 рекомендуется использовать сливки с массовой долей жира 42–50 %.

Режим сбивания сливок определяется типом маслоизготовителя, температурой сбивания, массовой долей жира в сливках, а также массовой долей влаги в масле.

Сбивание сливок в масляное зерно производится при частоте вращения сбивателя 13,3–30,0 с–1. Скорость движения рабочего органа составляет 21–24 м/с.

Средняя продолжительность сбивания – 5–7 с. Обработка масляного зерна в текстураторе производится при частоте вращения рабочего органа в пределах 0,50–0,66 с–1.

Температура сбивания сливок зависит от времени года и колеблется: в осенне-зимний период – 12–14 °С, в весенне-летний период – 8–10 °С.

Маслоизготовители периодического действия используются на технологических линиях промышленных молокоперерабатывающих предприятий, а также получили широкое применение в технологиях производства жировых продуктов для цехов малой производительности и мини-заводов.

По своей конструкции маслоизготовители периодического действия бывают вальцовые и безвальцовые с рабочей емкостью различных форм: цилиндрической, конической, кубической, усеченной конической и грушевидной. Широкое применение получили безвальцовые маслоизготовители (рис. 3.3).

Внутри рабочей емкости установлены неподвижные лопасти, которые при вращении емкости в том или ином направлении осуществляют интенсивное перемешивание сбиваемой массы (в период сбивания сливок в масляное зерно) и сбрасывание масла (в период обработки). В результате обеспечивается высокодисперсное и равномерное распределение влаги в масле.

Р ис.

3.3. Безвальцовый маслоизготовитель с

цилиндрической емкостью:

ис.

3.3. Безвальцовый маслоизготовитель с

цилиндрической емкостью:

1 – краны для выпуска масла; 2 – подшипник; 3 – емкость; 4 – устройство для орошения; 5 – привод; 6 – люк; 7 – смотровое окно

Масло из емкости выгружают через люк, крышка которого открывается и закрывается одним рычагом.

Образование масла в безвальцовых маслоизготовителях происходит в одном и том же рабочем органе последовательно во времени и заключается в соединении жировых шариков в масляные зерна и отпрессовании масляных зерен в пласт.

В маслоизготовителях периодического действия сбивание сливок осуществляется в результате их гравитационного перемешивания. При вращении рабочего органа, представляющего собой заполненную на 30–50 % емкость маслоизготовителя, сливки, находящиеся в нем, сначала поднимаются на некоторою высоту, а затем стекают или сбрасываются под действием силы тяжести. При этом они подвергаются сильному механическому воздействию.

Таким образом, обработка масляного зерна и превращение его в пласт заключаются в многократном подъеме комков масла и их сбрасывании.

К наиболее применяемым отечественным маркам маслоизго-товителей периодического действия относятся Р3-ОБЭ, ММ-1000, Л5-ОМФ, Л5-ОМП и др. Технические показатели некоторых из них приведены в табл. 3.2.

Таблица 3.2

|

Показатели |

Маслоизготовители |

|

|

ММ-1000 |

Р3-ОБЭ |

|

|

Вместимость, л: геометрическая рабочая |

1100 440 |

2000 900–1000 |

|

Частота вращения емкости, с–1 Количество скоростей |

0,48 – |

0,402–0,63 8 |

|

Установленная мощность, кВт |

3,0 |

4,2/6,3 |

|

Масса, кг |

880 |

2317 |

|

Габариты, мм: длина ширина высота |

2056 1650 1628 |

3466 2500 2546 |

Режим сбивания сливок, так же как и для маслоизготовителей непрерывного действия, определяется типом маслоизготовителя, тем-пературой сбивания, массовой долей жира в сливках и массовой долей влаги в масле.

При выработке сливочного масла методом сбивания сливок для маслоизготовителей периодического действия рекомендуется использовать сливки с массовой долей жира 28–37 %.

Загрузка рабочих емкостей маслоизготовителей составляет 30–50 %.

Температура сбивания сливок зависит от времени года и колеблется: в осенне-зимний период – 8–14 °С, а в весенне-летний период – 7–12 °С.

Сбивание сливок в масляное зерно производится при частоте вращения рабочей емкости в пределах 0,5–0,66 с–1. Продолжительность сбивания сливок составляет от 30 до 60 мин.

Обработка масляного зерна осуществляется при частоте вращения рабочего органа от 0,05 до 0,25 с–1.

В молочном, маргариновом, мясном и некоторых других пищевых производствах широкое распространение получили цилиндрические охладители непрерывного действия.

Цилиндрические теплообменники с очищаемой поверхностью имеют широкий спектр применения, включая переработку и производство таких продуктов, как масло сливочное и кулинарное, жиры животного и растительного происхождения и их смеси, концентраты сливок, мясные жидкости (соки и соусы), смеси мороженого, маргарины и др. Также известно успешное применение этого вида оборудования для производства рубленой говядины и свинины, куриного и птичьего мяса, а также шоколада, фармацевтических кремов, воска.

На промышленных технологических линиях при переработке высокожирных сливок в сливочное масло используются в основном маслообразователи цилиндрического, шнекового и пластинчатого типов.

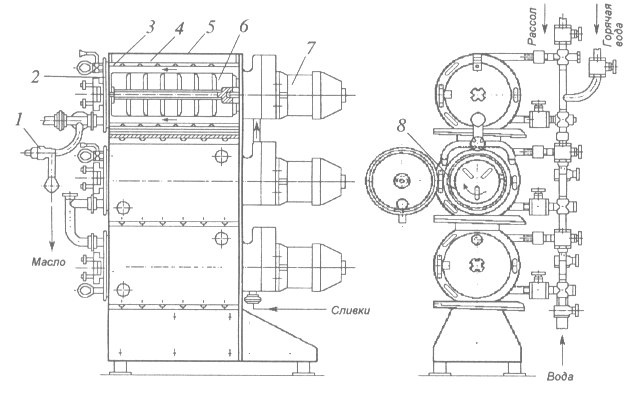

При производстве сливочного масла такое оборудование называется цилиндрическим маслообразователем ТОМ (рис. 3.4).

Рис. 3.4. Цилиндрический маслообразователь:

1 – патрубок с вентилем для выхода масла; 2 – торцевая крышка корпуса продуктового цилиндра; 3 – продуктовый цилиндр; 4 – рубашка охлаждения продуктового цилиндра; 5 – рабочие цилиндры с кожухом; 6 – вытеснительный барабан; 7 – электропривод; 8 – скребковые ножи барабана

Маслообразователь состоит из рабочих цилиндров 5 с индивидуальными электроприводами 7. В каждом рабочем цилиндре находится продуктовый цилиндр 3, в котором имеются вытеснительный барабан 6 со скребковыми ножами 8 и рубашка охлаждения 4.

Высокожирные сливки подаются в рабочие цилиндры 5 масло-образователя насосом и, проходя по кольцевому пространству между стенками продуктового цилиндра 3 и вращающегося от привода 7 вытеснительного барабана 6 со скребками 8, охлаждаются.

В маслообразователях цилиндрического типа предусматривается быстрое охлаждение высокожирных сливок с одновременным интенсивным механическим перемешиванием кристаллизующейся массы продукта.

Параметры термомеханической обработки устанавливаются с учетом состава жира и сезона года. Продолжительность обработки (при паспортной производительности маслообразователя марки Т1-ОМ-2Т) колеблется в диапазоне 140–160 с – в весенне-летний период и 180–200 с – в осенне-зимний период. Интенсивность процесса охлаждения регулируется изменением количества или температуры хлад-агента. Температура рассола, используемого при эксплуатации серийных маслообразователей, составляет от –2 до –3 С – в весенне-летний период и от –3 до –5 С – в осенне-зимний. Разность между температурами на входе в аппарат и выходе из него не должна превышать 1–3 С.

В соответствии с технологией производства продукта темпе-ратура жирового сырья – высокожирных сливок на входе в маслообразователь равна 60–70 С, а температура готового масла на выходе составляет: в осенне-зимний период – 13–15 С, в весенне-летний – 16–17 С.

Продолжительность механической обработки в агрегате должна быть достаточной для образования центров кристаллизации триглицеридов и формирования структуры, обеспечивающей получение масла с упругопластичными свойствами.

Качественными показателями при выборе режима работы маслообразователя являются консистенция и термоустойчивость масла. В свежевыработанном масле (на выходе его из агрегата) эти показатели ориентировочно можно прогнозировать по скорости затвердевания и повышению температуры. Быстрое затвердевание (менее 30 с) и повышение температуры продукта в ящике более чем на 3–5 С за первые 10–15 с указывают на преобладание в масле кристаллизационной структуры. Консистенция при этом будет грубая, крошливая. Если масло продолжительное время (более 100 с) не затвердевает, а температура его в ящике почти не повышается (менее 1,0–1,5 С), значит, произведена излишняя обработка продукта. В масле при этом преобладает коагуляционная структура, консистенция его мягкая, менее термоустойчивая.

Для нормальной работы маслообразователя необходимо обеспечить: быстрое, равномерное и достаточное охлаждение высокожирных сливок; постоянную температуру подаваемых в аппарат высокожирных сливок и равномерную их подачу; безостановочную работу и постоянную производительность аппарата в течение всей выработки; исправное техническое состояние всего оборудования линии, отсутствие подсосов воздуха, хорошее прилегание ножей к охлаждающей поверхности цилиндров, постоянное число оборотов вытеснительных барабанов; хорошую циркуляцию хладагента в рубашках аппарата и пр.

Технические показатели маслообразователей марки ТОМ приведены в табл. 3.3.

Таблица 3.3

|

Показатели |

Маслообразователи |

||

|

ТОМ-Л |

ТОМ-2М |

Т1-ОМ-2Т |

|

|

Производительность, м3/ч |

0,5–0,6 |

0,6–0,7 |

0,7–0,8 |

|

Число цилиндров, шт. |

3 |

3 |

3 |

|

Поверхность охлаждения, м2 |

2,1 |

2,1 |

2,1 |

|

Внутренний диаметр продуктового цилиндра, мм |

315 |

315 |

315 |

|

Рабочая длина продуктового цилиндра, мм |

715 |

690 |

686 |

|

Частота вращения барабана, об/мин |

150 |

160 |

158 |

|

Установленная мощность, кВт |

4,5 |

5,1 |

6,2 |

|

Габариты: |

|

|

|

|

длина |

1460 |

1740 |

1470 |

|

ширина |

1035 |

1050 |

1050 |

|

высота |

1825 |

1775 |

1800 |

|

Масса, кг |

612 |

730 |

750 |

На линиях типа АВЖ производят вытопку жира из мягкого жирового сырья и его охлаждение с помощью трехцилиндрового охладителя жира марки ФОЖ. Охладитель жиров ФОЖ по конструкции аналогичен трехцилиндровому маслообразователю марки ТОМ (ТОМ-Л, ТОМ-2М, Т1-ОМ-2Т).

Находят применение и охладители жира марок Д5-ФОП, ФОЖ-Нева. Охладитель марки Д5-ФОП предназначен для поточного охлаждения животных жиров после вытопки их из жировой ткани перед розливом в тару. Используется на мясокомбинатах в составе комп-лекта оборудования поточно-механизированной линии Р3-ФВТ-1 для вытопки пищевых жиров из мякотного жиросырья.

Охладитель жира марки Д5-ФОП (рис. 3.5) представляет собой скребковый теплообменный агрегат, состоящий из двух охлаждаемых водой или рассолом цилиндрических теплообменников 4 и 6, смонтированных на станине 1, привода 2, трубопроводов 7 и 3 с арматурой для подвода и отвода жирового сырья, трубопроводов 8 и 5 с арматурой для подачи и отвода хладоносителя, трубопровода 9 для выгрузки охлажденного жирового продукта.

Рис. 3.5. Охладитель жира Д5-ФОП: 1 – станина; 2 – привод; 3 – трубопровод для отвода жирового сырья; 4, 6 – теплообменники; 5 – трубопровод для отвода хладоносителя; 7 – трубопровод для подвода жирового сырья; 8 – трубопровод для подачи хладоносителя; 9 – трубопровод для выгрузки охлажденного жирового продукта

Жировое сырье подается насосом через трубопровод 7 и направляется последовательно в первый 4, а затем во второй 6 теплообменники, состоящие из цилиндров с изоляцией и охлаждением. Внутри продуктовых цилиндров установлены скребковые устройства-мешалки, которые при вращении центробежной силой прижимаются к поверхностям цилиндров охлаждения и снимают слой жира. Перемешиваясь с остальной массой, жир охлаждается, а затем выгружается через патрубки разливного трубопровода 9.

Аналогичное назначение имеет охладитель марки Д5-ФОЖ. Технические показатели охладителей жира приведены в табл. 3.4.

Таблица 3.4

|

Показатели |

Охладители жира |

|||

|

Д5-ФОП |

Д5-ФОЖ |

|||

|

Производительность при охлаж дении жира, кг/ч: |

|

|

|

|

|

свиного |

1700±100 |

2000±100 |

2500±100 |

1350 |

|

говяжьего |

1000±100 |

2200±100 |

2700±100 |

1500 |

|

Температура хладоносителя,ºС |

10±2 |

Не более 2±2 |

Не более –10±2 |

Не более 10 |

|

Температура, ºС: |

|

|

|

|

|

начальная |

96 |

96 |

96 |

75–76 |

|

конечная: |

|

|

|

|

|

для свиного жира |

35±1 |

35±1 |

35±1 |

35–36 |

|

для говяжьего жира |

40±1

|

40±1

|

40±1

|

41–43 |

|

Расход хладоносителя, м3/ч |

4,0 |

4,0 |

4,0 |

1,1–1,5 |

|

Площадь поверхности охлаждения, м2 |

1,96 |

1,96 |

1,96 |

1,2 |

|

Установленная мощность, кВт |

2,7 |

2,7 |

2,7 |

1,5 |

|

Габариты, мм: |

|

|

|

|

|

длина |

1700 |

1700 |

1700 |

1470 |

|

ширина |

900 |

900 |

900 |

560 |

|

высота |

1500 |

1500 |

1500 |

1350 |

|

Масса, кг |

650 |

650 |

650 |

326 |

В современных охладителях процессы перемешивания, термообработки и гомогенизации совмещаются в одном аппарате – вытеснительном цилиндрическом охладителе типа SSHE (Scraped-surface heat exchanger).

Процесс охлаждения и переохлаждения жировых смесей и эмульсий происходит в теплообменниках типа «труба в трубе» со скребковыми мешалками, устройство и принцип работы которых широко известны из литературных источников и опубликованных результатов практического опыта их эксплуатации на предприятиях мясной, молочной, маргариновой и других пищевых отраслей.

За рубежом данный теплообменник имеет названия, принятые фирмами: «Votator» («Вотатор»), «Chemetator» («Кемитатор») – Англия; «Perfektor» («Перфектор»), «Kombinator» («Комбинатор») – Германия; «Rota-Pro» («Рота-Про»), «Thermutator» («Термутатор») – США; «Consistator» («Консистатор») – Дания; «Contherm» («Контерм») – Швеция; «Rototherm» («Рототерм») – Италия и др.

Наибольшее применение в нашей стране получили теплообменники-охладители фирмы «A.Johnson & Co» под названием «Votator».

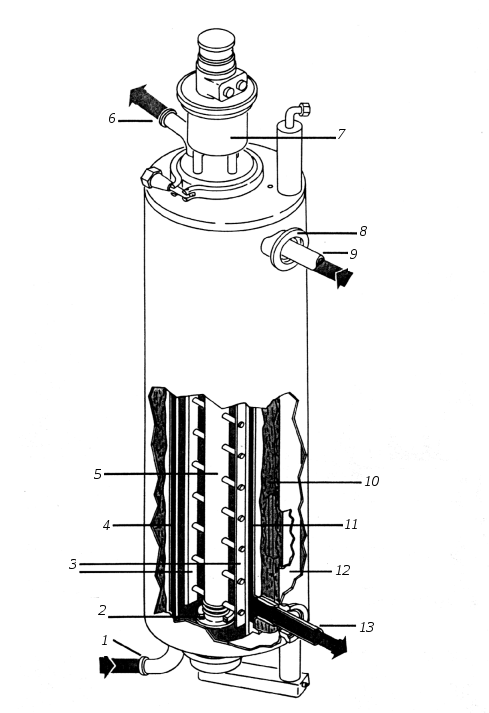

Цилиндрический охладитель для термообработки жировых продуктов показаны на рис. 3.6.

Рис. 3.6. Цилиндрический охладитель:

1 – патрубок выхода газообразного хладагента; 2 – цилиндр; 3 – контрольно- регулирующая система для хладагента; 4 – поплавковая камера хладагента; 5 – вал скребковой мешалки; 6 – узел привода с коробкой передач; 7 – станина; 8 – патрубок подачи жидкого хладагента

Охладитель (см. рис. 3.6) состоит из одного или блока горизонтально расположенных рабочих цилиндров 2. Внутри цилиндра имеется вал 5 со скребковой мешалкой, который вращается от узла привода 6 с коробкой передач. Цилиндр также имеет рубашку охлаждения хладагентом (жидким аммиаком или хладоном), который поступает через патрубок подачи 8. Отработавший хладагент из рубашки охлаждения цилиндра выходит в поплавковую камеру 4 охладителя, а затем – через патрубок 1 выхода газообразного аммиака или хладона. Для установления режима процесса охлаждения используется контрольно-регулирующая система 3. Все основные узлы охладителя крепятся на станине 7.

Каждый рабочий цилиндр охладителя представляет собой теплообменное устройство типа «труба в трубе» (рис. 3.7).

Рис. 3.7. Рабочий цилиндр охладителя (в разрезе):

1 – кожух цилиндра; 2 – изоляция; 3 – кольцевое пространство для продукта; 4 – продуктовый цилиндр; 5 – вал; 6 – кольцевое пространство для хладагента; 7 – скребки-ножи; 8 – цилиндр охлажденияВнутри каждого рабочего цилиндра размещен продуктовый ци-линдр 4 с валом 5, на котором крепятся скребки-ножи 7.

Вал изнутри, как правило, обогревается циркуляционной водой, что предотвращает прилипание к нему жирового компонента. Ножи крепятся жестко или шарнирно к валу шпильками, а также другими приспособлениями и обеспечивают плотное прилегание к стенке цилиндра при вращении вала. Количество ножей, их заточка, форма вала (рис. 3.8) и размеры продуктового пространства могут меняться в зависимости от вида перерабатываемого сырья и режима его обработки.

Рис. 3.8. Формы валов теплообменников с ножами-скребками:

а – усеченный круглый с двумя рядами скребков; б – круглый с четырьмя рядами скребков

Продуктовый цилиндр 4 ( см. рис. 3.7) расположен внутри цилиндра охлаждения 8 и образует кольцевое пространство для хладагента в целях охлаждения продукта через стенку продуктового цилиндра. Цилиндр охлаждения имеет кольцевую изоляцию 2, которая защищена цилиндрическим кожухом 1.

Охлаждение каждого рабочего цилиндра осуществляется по схеме системы охлаждения (рис. 3.9). В кольцевое пространство каждого цилиндра 10 через фильтр 8 и насадку Вентури 9 подается жидкий аммиак. Пары и часть жидкого аммиака из рубашек охлаждения поступают в поплавковую камеру 11, откуда пары аммиака удаляются через патрубки отвода паров хладагента в компрессорную.

Жидкий аммиак может подаваться одновременно в одну и три другие рубашки охлаждения рабочего цилиндра охладителя через запорный вентиль, сетчатый фильтр, соленоидный клапан и клапан впуска аммиака.

Р ис. 3.9. Схема

системы аммиачного охлаждения цилиндров

охладителя

«Вотатор»:

ис. 3.9. Схема

системы аммиачного охлаждения цилиндров

охладителя

«Вотатор»:

1 – компрессор аммиачный; 2 – маслоотделитель; 3 – конденсатор; 4 – приемник; 5 – сбросовый бак; 6 – отделитель паров и жидкости; 7 – бачок для сброса масла; 8 – фильтр аммиачный; 9 – насадка Вентури; 10 – цилиндры; 11 – поплавковая камера

Рециркуляция аммиака в системе охлаждения производится с помощью насадки Вентури.

Охладитель «Вотатор» используется для охлаждения и пластификации свиного и говяжьего жиров. Технические показатели исполь-зуемых марок охладителей приведены в табл. 3.5.

Таблица 3.5

|

Показатели |

Охладитель «Вотатор» производительностью, кг/ч |

|||

|

400 |

1350 |

2250 |

4500 |

|

|

Предварительный охладитель: |

|

|

|

|

|

длина змеевика, мм |

– |

46 000 |

46 000 |

52 000 |

|

диаметр змеевика, мм |

25 |

25 |

25 |

32 |

|

Охлаждающая секция: |

|

|

|

|

|

количество цилиндров |

1 |

1 |

1 |

2 |

|

диаметр, мм |

100 |

150 |

254 |

254 |

|

длина, мм |

610 |

1016 |

1070 |

1070 |

|

Мощность электропривода вала, кВт |

2,2 |

7,4 |

7,4 |

14,8 |

|

Рабочая секция: |

|

|

|

|

|

размер цилиндра окончатель- ного охлаждения и перемеши- вания жира (диаметр длина), мм |

– |

– |

2541160 |

3401160 |

|

количество стационарных штырей в цилиндре |

– |

36 |

36 |

36 |

|

количество штырей, располо- женных по спирали, на валу |

– |

74 |

74 |

74 |

|

Мощность электродвигателя насоса, кВт: |

|

|

|

|

|

нагнетающего |

– |

– |

7,4 |

11,0 |

|

вспомогательного |

– |

– |

3,7 |

7,4 |

|

Расход аммиака на охлаждение, ккал/ч |

9100 |

30 300 |

45 500 |

91 000 |

|

Избыточное давление аммиака, кгс/см² |

21,75 |

1,05 |

1,75 |

1,75 |

|

Габариты: |

|

|

|

|

|

длина |

1650 |

965 |

2240 |

2700 |

|

ширина |

1220 |

1776 |

2700 |

2900 |

|

высота |

2135 |

2030 |

2820 |

2820 |

|

Масса, кг |

500 |

817 |

2500 |

3400 |

Охладитель «Вотатор» модели L91А используется для охлаж-дения шквары и состоит из охладительного цилиндра и аммиачной системы охлаждения.

Охладительный цилиндр изготовлен из нержавеющей стали, состоит из наружного цилиндра, покрытого термоизоляцией и кожухом, внутреннего цилиндра и вращающегося вала с укрепленными на нем ножами. Наружный и внутренний цилиндры образуют охладительный кольцевой зазор, в который поступает хладагент – аммиак. Шквара поступает в продуктовый кольцевой зазор, образованный внутренним цилиндром вала. Соприкасающиеся с продуктом поверхности хромированы.

Аммиачная система охлаждения снабжена манометром, соленоидными управляющими и запорными вентилями. Уровень жидкого аммиака в аккумуляторе поддерживается автоматическим поплавковым регулятором и контролируется визуально через смотровое стекло. Жидкий аммиак из магистрали поступает через аккумулятор в охладительный цилиндр. За счет испарения аммиака шквара охлаждается. Пар аммиака по трубопроводам направляется в верхнее пространство аккумулятора и далее к компрессору.

Скорость испарения аммиака регулируют путем изменения давления его паров запорным вентилем, установленным на трубопроводе подачи паров аммиака из аккумулятора к компрессору. От скорости испарения аммиака зависит скорость охлаждения шквары.

Технические показатели охладителя «Вотатор» модели L91А производительностью 2250 кг/ч приведены в табл. 3.5.

Охладители «Вотатор» моделей L61.А и L182.А предназначены для охлаждения животного жира до температуры фасовки и состоят соответственно из одного и двух охладительных цилиндров, аммиачной системы охлаждения и привода охладительных цилиндров.

Охладители работают следующим образом. Жир из предварительного охладителя по трубопроводу поступает в охладитель «Вотатор», где охлаждается в одном или последовательно в первом и втором рабочих цилиндрах. Температуру охлаждения жира регулируют как изменением скорости испарения аммиака, так и скорости прохож-дения жира.

Технические показатели этих охладителей приведены также в табл. 3.5 (для производительности 1350 и 4500 кг/ч).

Для охлаждения животных жиров в мясной промышленности применяют оборудование аналогичных конструкций, различающихся размерами цилиндров и формой перемешивающих устройств.

Охладитель жира марки ОЖ (рис. 3.10) состоит из четырех последовательно расположенных горизонтально рабочих цилиндров 7, внутри каждого из которых вращается полый барабан 6 со спирально расположенными по боковой поверхности прерывистыми витками лопастей 5. Между внутренней поверхностью цилиндров и внешними кромками лопастей имеется зазор величиной около 1 мм. Для вращения вытеснителей и рабочих органов насоса 1 установка оснащена электродвигателем 2 и системой цепных передач. Жир насосом 1 по трубе 9 подается в первый рабочий цилиндр, последовательно проходит через все цилиндры 7 и отводится из охладителя по трубе 3. Противотоком, навстречу жиру, через охлаждающие рубашки рабочих цилиндров подается холодная вода, которая входит в охладитель по трубе 4 и выходит из него по трубе 8.

Рис. 3.10. Кинематическая схема охладителя жира ОЖ:

1 – насос; 2 – электродвигатель; 3, 4, 8, 9 – трубы; 5 – лопасти; 6 – полый барабан; 7 – цилиндры

Аналогичным образом устроен охладитель жира «Титан», состоящий из четырех рабочих цилиндров, расположенных по вершинам квадрата в двух плоскостях (рис. 3.11). В каждом цилиндре 2 находятся вращающийся от электропривода шнековый вал 1 и охлаждающая рубашка 3. В рубашку каждого цилиндра подается холодная вода или рассол. Жир под давлением 0,1 МПа, создаваемым насосом, проталкивается шнеком и, соприкасаясь с холодными стенками рубашки, охлаждается. Охлажденный жир снимается шнеками со стенок цилиндров и выходит из охладителя с последующей расфасовкой в тару.

Рис. 3.11. Шнековый охладитель жира «Титан»:

1 – шнек; 2 – цилиндр; 3 – охлаждающая рубашка; 4 – вход жирового сырья; 5 – выход охлажденного жирового сырья

Технические показатели охладителей жира приведены в табл. 3.6.

Применяются также цилиндрические шнековые охладители «Astra» («Астра»).

Охладитель «Astra» модели DSB-3 предназначен для охлаждения и пластификации животных жиров. Он состоит из трех охладительных цилиндров, питательного бака для жира, насоса, аммиачной системы охлаждения, трубопроводов для жира, хладагента, привода охладительных цилиндров.

Таблица 3.6

|

Показатели |

Охладители жира |

|

|

ОЖ |

«Титан» |

|

|

Производительность, кг/ч |

1000 |

1000 |

|

Количество цилиндров |

4 |

4 |

|

Поверхность теплообмена, м2 |

4,0 |

2,8 |

|

Масса, кг |

757 |

– |

|

Занимаемая площадь, м2 Габариты, мм: длина ширина высота |

3,74

2310 546 1255 |

–

– – – |

Охладительный цилиндр представляет собой рабочий цилиндр, изготовленный из нержавеющей стали, с охладительной рубашкой, внутри которого вращается полый вал с четырьмя винтовыми прерывистыми лопастями. Снаружи рабочий цилиндр покрыт изоляцией и за-щищен кожухом. Привод валов трех охладительных цилиндров осуществляется от индивидуальных электродвигателей через редукторы.

Охладительная система состоит из аккумулятора, трубопроводов подачи жидкого аммиака и отвода его паров, манометров, регулирующей и запорной аппаратуры. Уровень жидкого аммиака в аккумуляторе поддерживают постоянным с помощью регулятора уровня. Жидкий аммиак из магистрали поступает в аккумулятор, откуда его подают в рубашки охладительных цилиндров, где за счет непосредственного испарения аммиака жир охлаждается. Пары аммиака по трубопроводу поступают в верхнюю часть аккумулятора и далее к компрессору. Скорость испарения аммиака регулируют запорным вентилем, установленным на трубопроводе подачи паров из аккумулятора к компрессору, изменяя давление его паров.

Охладитель работает следующим образом. Жир из питательного бака насосом подают в охладитель, где, проходя через охладительные цилиндры, он охлаждается до температуры 35–37 ºС. Температуру охлаждения жира регулируют изменением скорости испарения аммиака и скорости подачи жира в охладитель. В качестве хладагента можно также использовать рассолы.

В табл. 3.7 приведены основные параметры промышленных и ,лабораторных теплообменников-охладителей типа SSHE, многие из которых в настоящее время нашли практическое применение на предприятиях масложировой отрасли.

К параметрам, влияющим на процессы термообработки в теплообменниках данного типа, следует отнести геометрические размеры (диаметр и длину) вала и цилиндра, а также время обработки в теплообменнике.

Таблица 3.7

|

Теплообменники-охладители (производительность) |

Параметры |

||||

|

L, мм |

D, мм |

dв, мм |

Vт, дм3 |

ср, с |

|

|

А1-МЛМ/6 трехцилиндро- вый – Россия (2,0 –2,5 т/ч) |

1130 |

101,6 |

81,1 |

9,95 |

16,1(14,3) |

|

А1-ЖМН/6 четырех- цилиндровый – Россия (4,0–5,0 т/ч) |

1840 |

158,0 |

125,0 |

54,0 |

36,5(30,4) |

|

«Votator» М631 четырех-цилиндровый – фирма «А.Johnson & Co Ltd» (Англия) (5,0–6,0 т/ч) |

1722 |

170,0 |

141,7 |

47,6 |

34,2(28,1) |

|

«Chemetator» CPU 364A четырехцилиндровый – фирма «TMCI Chemtech Ltd» (5,0–6,0 т/ч) |

1820 |

154,0 |

122,0 |

50,3 |

36,4(30,3) |

|

«Votator» (Jonior): |

|

|

|

|

|

|

одноцилиндровый (0,65–1,0 т/ч) |

1162 |

102,0 |

84,0 |

3,1 |

16,9(10,9) |

|

одноцилиндровый (0,3 т/ч) |

610 |

102,0 |

84,0 |

1,62 |

19,2 |

|

«Votator» трехцилиндро- вый – фирма «А.Johnson & Co Ltd» (2,0–3,0 т/ч) |

1168 |

102,0 |

84,0 |

3,1 |

16,6(11,1) |

|

|

|

|

|

|

|

Окончание табл. 3.7

|

Теплообменники- охладители (производительность) |

Параметры |

||||

|

L, мм |

D, мм |

dв, мм |

Vт, дм3 |

ср, с |

|

|

«Сombinator» фирма «Sсhröder & Co»: |

|

|

|

|

|

|

трехцилиндровый (2,0–3,0 т/ч) |

1200 |

120,0 |

110,0 |

6,5 |

15,6(10,4) |

|

двухцилиндровый (3,3–4,2 т/ч) |

1400 |

250,0 |

230,0 |

21,1 |

20,3 |

|

трехцилиндровый (4,2–6,3 т/ч) |

– |

– |

– |

31,6 |

21,7 |

|

одноцилиндровый (25 кг/ч) |

320 |

60,0 |

50,0 |

0,276 |

40,4 |

______________

L – длина цилиндра; D – диаметр цилиндра; dв – диаметр вала; Vт – объем кольцевого пространства цилиндра теплообменника; ср – среднее время пребывания в цилиндрах теплообменника.

Время пребывания продукта в охладителе определяется как среднее относительно времени его пребывания в режиме идеального вытеснения и может считаться постоянным для стационарного режима работы оборудования.

Некоторые основные технические показатели охладителей приведены в табл. 3.8.

Таблица 3.8

|

Показатели |

Охладители |

||

|

А1-ЖЛУ/6 |

«Votator» М631 |

«Сombinator» |

|

|

Производительность, т/ч |

2,5–2,8 |

5,0–6,0 |

6,0 |

|

Хладагент |

Аммиак |

Аммиак |

Аммиак |

|

Холодопроизводи- тельность (кДж/ч) при температуре испарения аммиака: |

|

|

|

|

–11 °С (–10 ÷ –18 °С) |

277 000 |

– |

– |

|

–18 °С (–5 ÷ –20 °С) |

– |

831 600 |

– |

|

–10 °С (–10 ÷ –20 °С) |

– |

– |

1 050 000 |

Окончание табл. 3.8

|

Показатели |

Охладители |

||

|

А1-ЖЛУ/6 |

«Votator» М631 |

«Сombinator» |

|

|

Температура маргарино- вой эмульсии, °С: |

|

|

|

|

на входе |

38–42 |

38–43 |

39–43 |

|

на выходе |

12–14 |

10–13 |

10–13 |

|

Давление подачи марга- риновой эмульсии, МПа: |

|

|

|

|

на входе |

0,98–2,15 |

0,98–3,43 |

3,0–3,5 |

|

на выходе |

0,78–1,96 |

0,78–2,94 |

– |

|

Расход воды для обогрева вала, л/мин: |

|

|

|

|

при температуре 35–40 °С |

5 |

– |

– |

|

при температуре 50 °С |

– |

80 |

– |

|

Частота вращения вала с ножами, об/мин |

500 |

700 |

248–265 |

|

Мощность электродвигателя привода валов, кВт |

17 |

93 |

76 |

|

Габариты, мм: |

|

|

|

|

длина |

1915 |

1590 |

4100 |

|

ширина |

1570 |

2920 |

1710 |

|

высота |

2285 |

2380 |

2150 |

|

Масса, кг |

2140 |

– |

6300 |

Теплообменник аналогичной конструкции, но с вертикальной осью вращения скребкового вала был разработан фирмой «Alfa-Laval» («Альфа-Лаваль») и получил название «Konthern» SSHE (рис. 3.12). Он предназначен для нагревания и охлаждения таких продуктов, как мясные компоненты, маргарины-шортенинги, пищевые масла и жиры, смеси для мороженого, обезжиренные животные ткани, измельченное мясо цыплят, бутербродные жировые пасты, яичные желтки, омлетные смеси.

Следует отметить, что горизонтальное расположение рабочего цилиндра (или нескольких цилиндров) позволяет значительно сократить рабочее пространство помещения (цеха).

Р ис.

3.12. Теплообменник «Контерм»:

ис.

3.12. Теплообменник «Контерм»:

1 – входной патрубок; 2 – плавающее кольцевое уплотнение; 3 – лопатки- скребки; 4 – теплопередающая стенка; 5 – вал ротора; 6, 13 – выходные патрубки; 7 – привод; 8 – крепежное присоединение; 9, 13 – теплоноситель или хладагент; 10 – изоляция; 11 – канал для теплоносителя или хладагента; 12 – гидравлическое приспособление

Обрабатываемый продукт подается насосом к входному патрубку 1 теплообменного цилиндра. Вращающиеся лопатки-скребки 3 непрерывно перемешивают продукт и предотвращают его прилипание к стенкам цилиндра (цилиндров). Ротор приводится во вращение от установленного наверху привода 7, который может быть электрическим или гидравлическим. Привод имеет возможность вращать ротор с заданной частотой вращения с учетом свойств перерабатываемого продукта и режимов процесса охлаждения или нагрева. По окончании процесса термомеханической обработки продукт выходит через выходной патрубок 6.

Нагревающая или охлаждающая среда движется в кольцевом пространстве между цилиндром и наружной трубой. Спиральная трубка, находящаяся в этом кольцевом пространстве, увеличивает скорость рабочих сред для обеспечения более эффективного теплообмена.

Роторы используются четырех размеров: 51, 76, 102, 114 мм.

Горизонтальное размещение цилиндров позволяет более равномерно заполнять их продуктом (полная заливка) и, как следствие, более равномерно очищать стенки цилиндра, что также способствует процессу более эффективной теплопередачи.

Принципиальных различий в процессах маслообразования при эксплуатации пластинчатых и цилиндрических маслообразователей нет.

Установка РЗ-ОУА предназначена для переработки высокожирных сливок при производстве преимущественно сладко-сливочного, любительского и крестьянского масла.

Маслообразователь РЗ-ОУА1 (рис. 3.13) предназначен для переработки высокожирных сливок в масло и входит в состав установки РЗ-ОУА поточных линий производства сладко-сливочного, любительского и крестьянского масла с годовым объемом выпуска до 2000–2500 т. Он состоит из станины 6 с электроприводом, редуктором 5 и двухступенчатой клиноременной передачей 4, обработника 2 и пластинчатого охладителя 1, а также системы трубопроводов.

Пластинчатый охладитель (рис. 3.14) представляет собой сжатый пакет пластин в комплекте с ножами, одетыми на приводной вал редуктора. Уплотнение пластин между собой осуществляется резиновыми кольцами. Сжатие пакета пластины производится с помощью нажимной плиты специальными гайками.

Рис. 3.13. Маслообразователь РЗ-ОУА1:

1 – пластинчатый охладитель; 2 – обработник; 3 – кран для спуска воздуха; 4 – двухступенчатая клиноременная передача; 5 – редуктор; 6 – станина с электроприводом

Электродвигатель через клиноременную передачу и редуктор приводит во вращение вал охладителя. Привод вала маслообработника осуществляется двухступенчатой клиноременной передачей от того же электродвигателя. Ведомый шкив первой ступени клиноременной передачей является сменным.

Рис. 3.14. Пластинчатый охладитель:

1 – нажимная плита; 2 – крестовина; 3 – продуктовая пластина;

4, 9 – рассольные и продуктовые прокладки; 5 – рассольная пластина; 6 – вал четырехгранный; 7 – скребки; 8 – опорная плита

В пластинчатых маслообразователях ввиду особенностей их конструкции (наличие двух обособленных агрегатов – пластинчатого охладителя и цилиндрического обработника) предусматривается условное разделение процесса маслообразования на охлаждение высокожирных сливок и механическую обработку. Процесс характеризуется затратами удельной мощности на механическую обработку при требуемой температуре охлаждения продукта. Затраты удельной мощности на первой стадии составляют 60–70 Вт/кг в осенне-зимний период и 30–40 Вт/кг в весенне-летний при температуре высокожирных сливок 13–15 ºС. Затраты удельной мощности на механическую обработку продукта на второй стадии составляют 20–60 Вт/кг. Температура масла на выходе из маслообразователя в зависимости от периода года колеблется в диапазоне 16,5–18,0 ºС .

В качестве хладагента используется рассол с температурой не ниже –10 С. Допустимое рабочее давление продукта в аппарате составляет 0,4 МПа; температура подаваемых в аппарат высокожирных сливок +70 С.

Хладоноситель поступает по каналам, образованным втулками продуктовых пластин, во внутреннюю полость охлаждающих плас-тин, омывает торцевые стенки этих пластин изнутри и через такие же каналы выводится из них. Движение хладоносителя производится параллельным потоком по группам пластин (рис. 3.15).

Рис. 3.15. Схема движения хладоносителя

Движение продукта показано на рис. 3.16. В первой части охладителя продукт, подаваемый насосом, поступает в полость, образуемую продуктовой пластиной, через центральное отверстие охлаждающей пластины, откуда по щели, образуемой охлаждающей пластиной и вращающимся диском, поступает к периферии диска. Затем продукт огибает диск и движется в зазоре между ним и стенкой следующей охлаждающей пластины от периферии диска к центру, после чего направляется в следующую секцию через центральное отверстие охлаждающей пластины.

Во второй части охладителя в зоне температур, где интенсивно повышается вязкость продукта, в целях уменьшения гидравлического сопротивления предусмотрено движение продукта в зазоре между каждой парой охлаждающих пластин в одном направлении: либо от центра к периферии, либо от периферии к центру. Для этого установлены специальные охлаждающие пластины со сквозными отверстиями для прохода продукта, расположенными по окружности в зоне, прилегающей к продуктовой пластине. Зазоры по центральной части между этими пластинами и вращающимся валом уплотнены с помощью специальных втулок, которые прижимаются к пластине гидравлическим давлением.

Во второй части охладителя вместо дисков на валу установлены лопастные турбулизаторы (крестовины) со скребковыми ножами. Ножи, постоянно вращаясь, перемешивают продукт и счищают его с торцевых поверхностей охлаждающих пластин, чем интенсифицируют процесс теплообмена.

Диски

Выход продукта

Вход

продукта Кресто- вины

Рис. 3.16. Схема движения продукта в охладителе: