- •Оглавление

- •Введение

- •Общая часть

- •Назначение детали

- •Характеристики материала детали

- •Технологическая часть

- •Анализ технологичности детали

- •Определение типа производства и выбор оптимального способа получения заготовки

- •Выбор и обоснование технологических баз

- •Составление маршрута обработки детали

- •Расчёт припусков на механическую обработку

- •Расчёт режимов резания

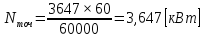

- •Расчёт норм времени на операции

- •Размерный анализ технологического процесса

- •Разработка управляющих программ технологического процесса

- •Конструкторская часть

- •Проектирование станочного приспособления

- •Общие требования к приспособлению

- •Анализ операции технологического процесса

- •Составление схемы базирования заготовки и выбор установочных элементов для реализации схемы базирования

- •Выбор способа закрепления заготовки и разработка принципиальной схемы станочного приспособления

- •Определение расчётных сил и мощности резания

- •Составление расчётной схемы сил и расчёт сил закрепления

- •Расчёт точности приспособления.

- •Расчёт и выбор элементов приспособления

- •Описание принципа действия приспособления

- •Проектирование контрольного приспособления приспособления

- •Проектная часть

- •Подбор режущего инструмента и оснастки

- •Подбор металлорежущего оборудования и оснастки

- •Подбор измерительного инструмента и оснастки

- •Проектирование участка механической обработки

- •Экономическая часть

- •Исходные данные для расчета

- •Расчёт переменных издержек предприятия

- •Расчёт постоянных издержек предприятия

- •Расчёт общепроизводственных расходов

- •Расчёт цены единицы изделия

- •Оценка эффективности использования разработанного приспособления

- •Охрана труда

- •Монтаж и ремонт оборудования

- •Оградительные, предохранительные и тормозные устройства

- •Приспособления для установки и закрепления заготовок

- •Приводы, передачи и органы управления оборудованием

- •Смазывающие и охлаждающие жидкости

- •Удаление пыли, аэрозолей и стружки

- •Электробезопасность и местное освещение

- •Специальные требования к оборудованию

- •Заключение

- •Список использованных источников

- •Приложение а. Управляющие программы обработки

-

Конструкторская часть

-

Проектирование станочного приспособления

-

Специальные станочные приспособления предназначены для выполнения технологических операций и представляют собой непереналаживаемые приспособления одноцелевого назначения. Специальные приспособления используются в массовом и серийном производстве при закреплении операций на одних рабочих местах.

-

Общие требования к приспособлению

Приспособление должно удовлетворять требованиям:

-

Силы закрепления заготовки должны соответствовать силам резания выбранных режимов.

-

Сокращение вспомогательного времени достигается минимизацией временем срабатывания зажимных механизмов и установки и заготовки.

-

Повышение точности обработки достигается при стабильных силах закрепления, что уменьшает погрешность закрепления.

-

Ответственные детали зажимных механизмов должны быть прочными и износостойкими. Необходимо защищать зажимные механизмы от загрязнения и попадания стружки.

-

Конструкция зажимных механизмов должна быть удобной в наладке и эксплуатации, ремонтопригодной, включать возможно большее число стандартных деталей и сборочных единиц.

-

Анализ операции технологического процесса

Операция следует после чистовой обработки установочной плоскости и плоскости разъёма редуктора. На данной операции выполняются: растачивание отверстий под подшипники качения, точение платика под установку крышки тихоходного вала редуктора, сверление, зенкерование, развёртывание отверстий и нарезание в них резьб. Основными нагрузками являются опрокидывающая и сдвигающая силы при точении платика и растачивании отверстия.

Рисунок 17 – Обрабатываемые поверхности заготовки

От приспособления, при обработке, зависят: позиционные положения крепёжных отверстий, соосность отверстий под установку подшипников качения, операционные габаритные размеры.

-

Составление схемы базирования заготовки и выбор установочных элементов для реализации схемы базирования

1, 2, 3 – Плоскость разъёма корпуса редуктора – Установочная база;

4, 5 – Технологическое отверстие – Двойная опорная база;

6 – Технологическое отверстие – Опорная база.

1, 2, 3 – Опорные пластины;

4, 5 – Палец;

6 – Палец срезанный.

Рисунок 18 – Схема базирования заготовки

Деталь устанавливается и фиксируется в вертикальном положении опорными пластинами. В горизонтальной плоскости положение детали фиксируется цилиндрическими пальцами. Срезанный цилиндрический палец компенсирует погрешность межосевого расстояния технологических отверстий.

-

Выбор способа закрепления заготовки и разработка принципиальной схемы станочного приспособления

Для закрепления деталей на фрезерной операции оптимальным вариантом будет использование рычажных прихватов с приводом от гидроцилиндров.

Рисунок 19 – Принципиальная схема станочного приспособления

-

Определение расчётных сил и мощности резания

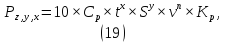

Cp, x, y, n – коэффициенты, зависящие от обрабатываемого материала, материала режущей части инструмента, вида обработки;

Kp – поправочный коэффициент на качество обрабатываемого материала.

KMp – коэффициент, зависящий от обрабатываемого материала (KMp =1);

Kφp – коэффициент, зависящий от главного угла в плане;

Kγp – коэффициент, зависящий от переднего угла;

Kλp – коэффициент, зависящий от угла наклона главного лезвия;

Krp – коэффициент, зависящий от радиуса при вершине.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

;

;

.

.