- •Оглавление

- •Введение

- •Общая часть

- •Назначение детали

- •Характеристики материала детали

- •Технологическая часть

- •Анализ технологичности детали

- •Определение типа производства и выбор оптимального способа получения заготовки

- •Выбор и обоснование технологических баз

- •Составление маршрута обработки детали

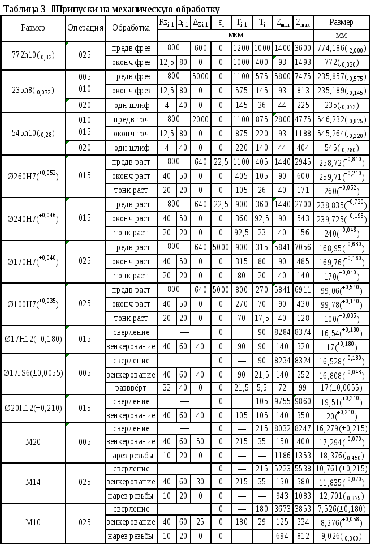

- •Расчёт припусков на механическую обработку

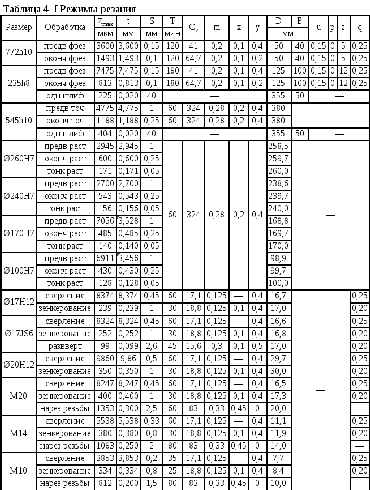

- •Расчёт режимов резания

- •Расчёт норм времени на операции

- •Размерный анализ технологического процесса

- •Разработка управляющих программ технологического процесса

- •Конструкторская часть

- •Проектирование станочного приспособления

- •Общие требования к приспособлению

- •Анализ операции технологического процесса

- •Составление схемы базирования заготовки и выбор установочных элементов для реализации схемы базирования

- •Выбор способа закрепления заготовки и разработка принципиальной схемы станочного приспособления

- •Определение расчётных сил и мощности резания

- •Составление расчётной схемы сил и расчёт сил закрепления

- •Расчёт точности приспособления.

- •Расчёт и выбор элементов приспособления

- •Описание принципа действия приспособления

- •Проектирование контрольного приспособления приспособления

- •Проектная часть

- •Подбор режущего инструмента и оснастки

- •Подбор металлорежущего оборудования и оснастки

- •Подбор измерительного инструмента и оснастки

- •Проектирование участка механической обработки

- •Экономическая часть

- •Исходные данные для расчета

- •Расчёт переменных издержек предприятия

- •Расчёт постоянных издержек предприятия

- •Расчёт общепроизводственных расходов

- •Расчёт цены единицы изделия

- •Оценка эффективности использования разработанного приспособления

- •Охрана труда

- •Монтаж и ремонт оборудования

- •Оградительные, предохранительные и тормозные устройства

- •Приспособления для установки и закрепления заготовок

- •Приводы, передачи и органы управления оборудованием

- •Смазывающие и охлаждающие жидкости

- •Удаление пыли, аэрозолей и стружки

- •Электробезопасность и местное освещение

- •Специальные требования к оборудованию

- •Заключение

- •Список использованных источников

- •Приложение а. Управляющие программы обработки

-

Расчёт припусков на механическую обработку

Припуск представляет собой слой материала, предназначенный для снятия в процессе обработки заготовки для достижения требуемых точности и качества поверхностей.

При предварительной обработке шероховатость и дефектный слой возникают в виду зернистости поверхности литейных форм и взаимодействия заготовки с окружающей средой; отклонения формы и расположения поверхностей происходят по причине коробления поверхностей; погрешности установки заготовки появляются из-за использования на операциях баз, не способных обеспечить необходимую точность базирования. При окончательной обработке шероховатость и дефектный слой возникают в виду образования рисок на поверхности детали и наклёпа материала; отклонения формы и расположения поверхностей суммарно находятся внутри дефектного слоя; погрешности установки заготовки появляются из-за непостоянства технологических баз и погрешностей изготовления размеров.

Принято выделять припуски:

Минимальный – необходим для обеспечения требуемых точности и качества обрабатываемой поверхности:

при последовательной обработке противолежащих поверхностей:

при параллельной обработке противолежащих поверхностей:

при обработке наружных и внутренних поверхностей:

Rzi-1 – высота неровностей профиля на предшествующем переходе,

hi-1 – глубина дефектного поверхностного слоя на предшествующем переходе,

ΔΣi-1 – суммарные отклонения расположения поверхности и в некоторых случаях отклонения формы поверхности,

εi – погрешность установки заготовки на выполняемом переходе.

Максимальный – используется при расчёте режимов резания:

при обработке наружных и внутренних поверхностей:

Ti-1 – допуск размера на предшествующем переходе,

Ti – допуск размера на выполняемом переходе.

Размер 235h8(-0,072):

;

;

;

;

;

;

;

;

;

;

.

.

Промежуточные размеры:

;

;

;

;

.

.

-

Расчёт режимов резания

Правильные выбор и расчёт режимов резания предназначены для определения экономически эффективного технологического процесса. При назначении режимов резания учитываются характер обработки, тип и размеры инструмента, материал режущей части, материал и состояние заготовки. Режим резания состоит из компонентов: глубина резания, подача, скорость резания. Глубину резания и подачу определяют исходя из требований к качеству получаемых поверхностей (при предварительной обработке выбираются максимально большими) и жёсткости системы СПИД, мощности приводов станка и прочности режущих пластин резцов. Скорость резания определяется по эмпирическим формулам:

при точении:

при фрезеровании:

при сверлении:

при зенкеровании, развёртывании:

при нарезании резьбы:

t – глубина резания, мм;

S – подача, мм;

T – период стойкости инструмента, мин;

|

|

Размер 235h8(-0,072): предварительное фрезерование:

окончательное фрезерование:

|

B – ширина фрезерования, мм;

z – число зубьев фрезы;

D – обрабатываемый диаметр, либо диаметр инструмента, мм;

Cv, m, x, y, q, u, p – коэффициенты, зависящие от вида обработки, глубины резания, ширины резания, подачи, вида и материала режущей части инструмента;

Kv – поправочный коэффициент;

KMv – коэффициент, учитывающий качество обрабатываемого материала;

KПv – коэффициент, отражающий состояние поверхности заготовки;

KИv – коэффициент, учитывающий качество материала инструмента;

HB – твёрдость обрабатываемого материала по Бринеллю (190);

nv – коэффициент, зависящий от обрабатываемого материала, вида и материала режущей части инструмента.

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; .

.