- •Глава 1 вода основа жизни на земле

- •1.1.Вода, ее происхождение и количество на земном шаре.

- •Мировые запасы воды

- •Периоды возобновления запасов воды на земле

- •1.2.Круговорот воды на земном шаре.

- •Характеристики круговорота воды для материков земного шара

- •1.3.Физические и химические свойства воды.

- •Глава 2 состав и показатели качества природных и сточных вод

- •2.1.Дисперсные водные системы и их классификация.

- •2.2.Свойства коллоидных растворов, их устойчивость и разрушение.

- •2.3.Состав природных вод.

- •2.4.Показатели качества природных вод.

- •Степень жесткости природных вод

- •2.5.Оценка качества поверхностных вод

- •Общие требования к составу и свойствам воды

- •Критерии оценки загрязненности поверхностных вод

- •Эколого-санитарная классификация качества поверхностных вод

- •Классификация загрязненности воды водных объектов

- •Ориентировочная шкала оценки загрязнения водных систем

- •2.6.Контроль загрязнения поверхностных вод

- •Расположение и категория пунктов наблюдения на водных объектах

- •Состав программ наблюдений за качеством поверхностных вод

- •2.7.Характеристика сточных вод.

- •Состав сточных вод машиностроительного завода

- •Состав сточных вод цехов приборостроительного завода

- •Состав сточных вод металлопокрытий автомобильных заводов

- •Классификация примесей воды по их фазово-дисперсному состоянию и процессы, используемые для их удаления. (по л.А.Кульскому)

- •2.8.Показатели качества сточных вод

- •2.9.Оценка качества сточных вод.

- •Характеристика агрессивности производственных сточных вод

- •Глава 3 Современное производство и загрязнение гидросферы

- •3.1.Понятие о системах водообеспечения и водоотведения промышленных предприятий.

- •Укрупненные нормы водоотведения

- •3.2.Система канализации промышленных предприятий.

- •Методы обезвреживания производственных сточных вод (по с. В. Яковлеву)

- •3.3.Условия выпуска производственных сточных вод в городскую канализацию.

- •3.4.Определение необходимой степени очистки производственных сточных вод

- •3.4.1.Расчет необходимой степени очистки сточных вод по концентрации взвешенных веществ.

- •3.4.2.Расчет допустимого состава сточных вод по концентрации растворенных вредных веществ.

- •3.4.3.Расчет необходимой степени очистки по изменению активной реакции воды.

- •Глава 4 Механические методы очистки сточных вод

- •4.1.Основная схема механической очистки производственных сточных вод.

- •4.2.Решетки для процеживания.

- •Решетка из металлических стержней; 2 - механизм для снятия задержанных решеткой

- •4.3.Песколовки

- •4.4.Усреднители.

- •4.5.Устройства для выделения из сточных вод нерастворимых примесей под действием гравитационных сил.

- •4.5.1.Теоретические основы процессов осаждения твердых частиц в вязкой среде.

- •4.5.2.Первичные отстойники.

- •4.5.3.Прочие устройства для механической очистки воды.

- •4.6. Устройства для выделения из сточных вод нерастворимых примесей под действием центробежных сил

- •4.6.1.Открытые и напорные гидроциклоны.

- •Числовые значения коэффициентов и констант m в формуле

- •Сточная вода

- •4.6.2.Центрифуги.

- •4.7.Фильтрование.

- •4.7.1.Фильтрование через фильтрующие перегородки.

- •4.7.2. Сетчатые барабанные фильтры.

- •4.7.3. Фильтры с зернистой загрузкой.

- •Основные размеры, мм, напорных вертикальных фильтров

- •4.7.4.Магнитные фильтры.

- •4.7.5.. Фильтрование эмульгированных веществ

- •Глава 5 Химические методы очистки сточных вод

- •5.1.Нейтрализация

- •Условия применения способов нейтрализации кислых сточных вод

- •5.1.1.Нейтрализация смешением.

- •5.1.2.Реагентная нейтрализация.

- •Расход реагентов, кг/кг, для нейтрализации 100%-ных кислот и щелочей

- •5.1.3.Нейтрализация кислых сточных вод путем их фильтрования через нейтрализующие материалы.

- •5.1.4.Нейтрализация щелочных сточных вод кислыми газами.

- •5.2.Окислительный метод очистки сточных вод.

- •5.2.1.Окисление реагентами, содержащими активный хлор.

- •Состав цианосодержащих сточных вод гальванических цехов автозаводов России. (по д.Н.Смирнову и в.Е.Генкину).

- •5.2.2.Окисление пероксидом водорода.

- •5.2.3.Окисление кислородом воздуха.

- •5.2.4.Озонирование.

- •Технические характеристики отечественных озонаторов трубчатого типа

- •5.2.5.Окисление перманганатом калия.

- •5.2.6.Радиационное окисление.

- •5.3.Очистка восстановлением.

- •5.4.Реагентные методы выделения загрязняющих веществ в виде малорастворимых и нерастворимых соединений.

- •Значения констант произведения растворимости при комнатной температуре

- •Расход реагентов, кг/кг, требуемых для удаления металлов

- •Величины рН осаждения гидроксидов металлов

- •Растворимость сульфидов некоторых металлов в зависимости от рН раствора при комнатной температуре.

- •Глава 6 Физико-химические методы очистки сточных вод

- •6.1.Коагуляция и флокуляция.

- •6.1.1.Основные характеристики дисперсных систем.

- •Основные типы дисперсных систем

- •6.1.2.Теоретические основы коагуляции коллоидных примесей, содержащихся в сточных водах.

- •6.1.2.1.Понятие о строении двойного электрического слоя.

- •6.1.2.2.Устойчивость дисперсных систем

- •6.1.3. Понятие о гетерокоагуляции и применяемых коагулянтах .

- •Оптимальные величины рН при коагуляционной очистке

- •6.1.4. Флокуляция.

- •6.1.5. Технология коагуляционной и флокуляционной очистки сточных вод и используемое оборудование.

- •Зависимость скорости потока сточной воды в осветлителе от концентрации взвешенных веществ.

- •6.2. Сорбция.

- •Конструктивные и технологические показатели сорбционных фильтров с активированным углем.

- •6.3.Флотация.

- •6.3.1.Флотация с выделением воздуха из раствора.

- •6.3.2.Напорная флотация.

- •6.3.3.Флотация с механическим диспергированием воздуха.

- •6.3.4.Флотация с подачей воздуха через пористые материалы.

- •Скорость подъема пузырьков в воде при 20 оС

- •6.3.5.Очистка методом пенного фракционирования (пенной сепарацией)

- •6.3.6.Понятие о химической, биологической и ионной флотации.

- •6.4. Экстракция.

- •Значения коэффициента распределения kp некоторых загрязняющих веществ между экстрагентами и водой при комнатной температуре.

- •Основные экстрагенты, предназначенные для выделения из сточных вод тяжелых цветных металлов и железа.

- •6.5.Ионный обмен.

- •Характеристика основных марок отечественных катионитов, выпускаемых для нужд водоподготовки (по а.И.Родионову с соавт.).

- •Характеристика основных марок отечественных анионитов, выпускаемых для нужд водоподготовки (по а.И.Родионову с соавт.)

- •6.5.1. Понятие об ионообменном равновесии.

- •6.5.2.Понятие о регенерации ионитов.

- •6.5.3. Технологические схемы ионообменной очистки сточных вод и установки для их реализации.

- •VIII - обезвоженный осадок на полигон.

- •6.6.Электрохимическая очистка сточных вод.

- •6.6.1. Классификация методов электрохимической очистки сточных вод.

- •6.6.2. Теоретические основы электрохимических процессов.

- •6.6.2.1.Электродные потенциалы.

- •6.6.2.2.Понятие об окислительно-восстановительном равновесии

- •6.6.2.3. Массоперенос вещества и скорость электрохимической реакции.

- •6.6.2.4. Поляризационные явления в электрохимических реакциях.

- •6.6.2.5.Кинетические закономерности основных электродных процессов, протекающих при очистке сточных вод.

- •6.6.2.6.Понятие о редокси -процессах (электрохимическом восстановлении и окислении).

- •6.6.3. Применение электрохимических методов при очистке сточных вод.

- •6.6.3.1. Анодное окисление и катодное восстановление.

- •6.6.3.2. Электрокоагуляция.

- •6.6.3.3.Электрофлотация.

- •6.6.3.4.Электродиализ.

- •Основные свойства ионитовых мембран.

- •6.6.3.5.Гальванокоагуляционная очистка сточных вод.

- •Результаты опытно-промышленных испытаний по гальванокоагуляционной очистке сточных вод

- •6.7. Применение методов обратного осмоса и ультрафильтрации для очистки сточных вод.

- •6.7.1.Понятие о мембранных процессах.

- •6.7.2.Классификация полупроницаемых мембран.

- •6.7.3.Использования установки обратного осмоса для очистки хромсодержащих сточных вод.

- •6.8.Термическая обработка сточных вод.

- •6.8.1.Очистка сточных вод с выделением растворенных веществ (концентрирование сточных вод).

- •6.8.2.Выделение растворенных веществ из концентрированных растворов.

- •6.8.3.Термоокислительные методы обезвреживания сточных вод.

- •Глава 7 Биологическая очистка сточных вод

- •7.1.Общие положения.

- •7.2.Влияние различных технологических факторов на эффективность процессов биологической очистки

- •7.3.Естественные и искусственные методы биологической очистки.

- •7.3.1.Сооружения почвенной очистки и биологические пруды.

- •Продолжительность очистки сточных вод в биологических прудах

- •7.3.2.Биофильтры.

- •7.3.3.Аэротенки.

- •7.3.4.Окситенки.

- •7.4.Использование биологических методов очистки сточных вод от тяжелых металлов.

- •7.5.Понятие о глубокой очистке (доочистке) производственных сточных вод

- •Глава 8 Обработка осадков производственных сточных вод

- •8.1.Состав и свойства осадков.

- •Химический состав минеральной части осадков

- •Удельное сопротивление осадков сточных вод

- •Зависимость удельного сопротивления сырых осадков первичных источников от характерных особенностей сточных вод

- •8.2.Основные процессы, применяемые для обработки осадков производственных сточных вод

- •8.3.Уплотнение осадков.

- •8.3.1.Гравитационное уплотнение осадков.

- •8.3.2.Флотационное уплотнение осадков.

- •8.3.3.Центробежное уплотнение осадков.

- •Техническая характеристика серийных центрифуг

- •Оптимальный режим работы центрифуги огш 502 к-4

- •Значения критериев гидродинамического подобия при разделении активного ила

- •8.4. Анаэробное (метановое) сбраживание осадков

- •8.4.1. Понятие об анаэробном сбраживании.

- •8.4.2. Технологические схемы анаэробного сбраживания осадков.

- •1 Ступени, 6 - метатенк п ступени, 7 - выгрузка сброженного осадка.

- •Требуемые объемы и число метатенков для станций аэрации различной производительности

- •8.4.3.Основы расчета метатенков.

- •8.5.Аэробная стабилизация осадков.

- •8.6.Кондиционирование осадков.

- •8.6.1.Реагентная обработка .

- •8.6.3. Жидкофазное окисление (метод Циммермана).

- •8.6.4. Замораживание и оттаивание.

- •8.7. Обезвоживание осадков.

- •8.7.1. Сушка осадков на иловых площадках.

- •8.7.2. Фильтрование.

- •Технические характеристики отечественных барабанных вакуум-фильтров

- •Показатели работы барабанных вакуум-фильтров

- •Показатели работы фильтр-прессов

- •8.7.3. Центрифугирование и сепарирование.

- •Технологические параметры работы осадительной центрифуги

- •8.8. Термическая сушка осадков.

- •8.8.1. Основные понятия.

- •8.8.2. Оборудование для сушки осадков.

- •8.9. Термические методы обезвреживания осадков.

- •8.9.1. Основные положения.

- •8.9.2. Основное оборудование для термического обезвреживания осадков.

- •Сравнительная характеристика показателей работы печей при термическом обезвреживании осадков (по с.В.Яковлеву).

- •Глава 9 Очистка сточных вод от радиоактивных загрязнений

- •Пдк и содержание отдельных компонентов в шахтных водах

- •Пдк и содержание компонентов жидкой фазы отвальной рудной пульпы, г/л.

- •Нормированные количества жидких радиоактивных отходов.

- •Ориентировочная характеристика отходов аэс.

- •Классификация жидких радиоактивных отходов.

- •Количество твердых отходов низкой и средней активности, образующихся в год при эксплуатации аэс мощностью 100 мВт.

- •Реакции образования радионуклидов - продуктов коррозии.

- •Количества радиоактивных отходов, образующихся на аэс

Технические характеристики отечественных барабанных вакуум-фильтров

|

Марки фильтрата |

||||

Показатель |

БОУ-5-1,75 |

БОУ-10-2,6 |

БОУ-20-2,6 |

БОУ-40-3-4 |

БОУ-40-3-7 БОУ-40-3-8 |

Площадь поверхности фильтрования, м2 |

5 |

10 |

20 |

40 |

40 |

Диаметр барабана, мм |

1762 |

2612 |

2612 |

2612 |

3000 |

Длина барабана, мм |

960 |

1350 |

2702 |

4400 |

4400 |

Частота вращения барабана, мин-1 |

0,13-2 |

0,13-2 |

0,13-2 |

0,44-1,18 |

0,15-1,5 |

Объем жидкости в резервуаре, л |

1300 |

2700 |

4200 |

3000 |

3000 |

Мощность электродвигателя привода барабана, кВт |

1,1 |

2,2 |

3 |

3,3-4,1 |

4 |

Таблица 8.44

Показатели работы барабанных вакуум-фильтров

Осадок сточных вод |

Доза хим. реагентов, % мас- |

Удельная производитель- |

Влажность осадка, % |

|

|

сы сухого вещества |

ность, кг/(м2ч) |

исходного |

обезвоженного |

Станций нейтрализации металлообрабатывающих предприятий |

- |

3,5-5,5 |

84-92 |

66-87 |

Предприятий обработки цветных металллов |

СаО - 2% |

23 |

98 |

42 |

Цехов гальванических покрытий машиностроительных заводов |

ПАА - 0,1-0,33 |

20 |

95 |

81-85 |

Химических заводов |

- |

20-30 |

95 |

68-70 |

Нефтеперерабатывающих заводов |

FeCl3 или FeSO4 - 2 - 6; СаО - 2 - 5 |

16-30 |

96,4 |

85-87 |

Для обработки осадков сточных вод металлургических предприятий, а также предприятий угольной промышленности используют дисковые вакуум-фильтры, которые состоят из нескольких вертикальных дисков, насаженных по центру на полый горизонтальный вращающийся вал на некотором расстоянии один от другого. Каждый диск имеет с обеих сторон рифленую поверхность и с обеих сторон покрыт фильтровальной тканью. Под дисками находится резервуар с разделяемой суспензией, в которую погружены диски. Фильтрат отводят через полый вал. Обычно общая поверхность фильтрования составляет 9-100 м2 , а количество дисков изменяется от 2 до 12. Дисковые вакуум-фильтры занимают меньшую площадь, чем барабанные.

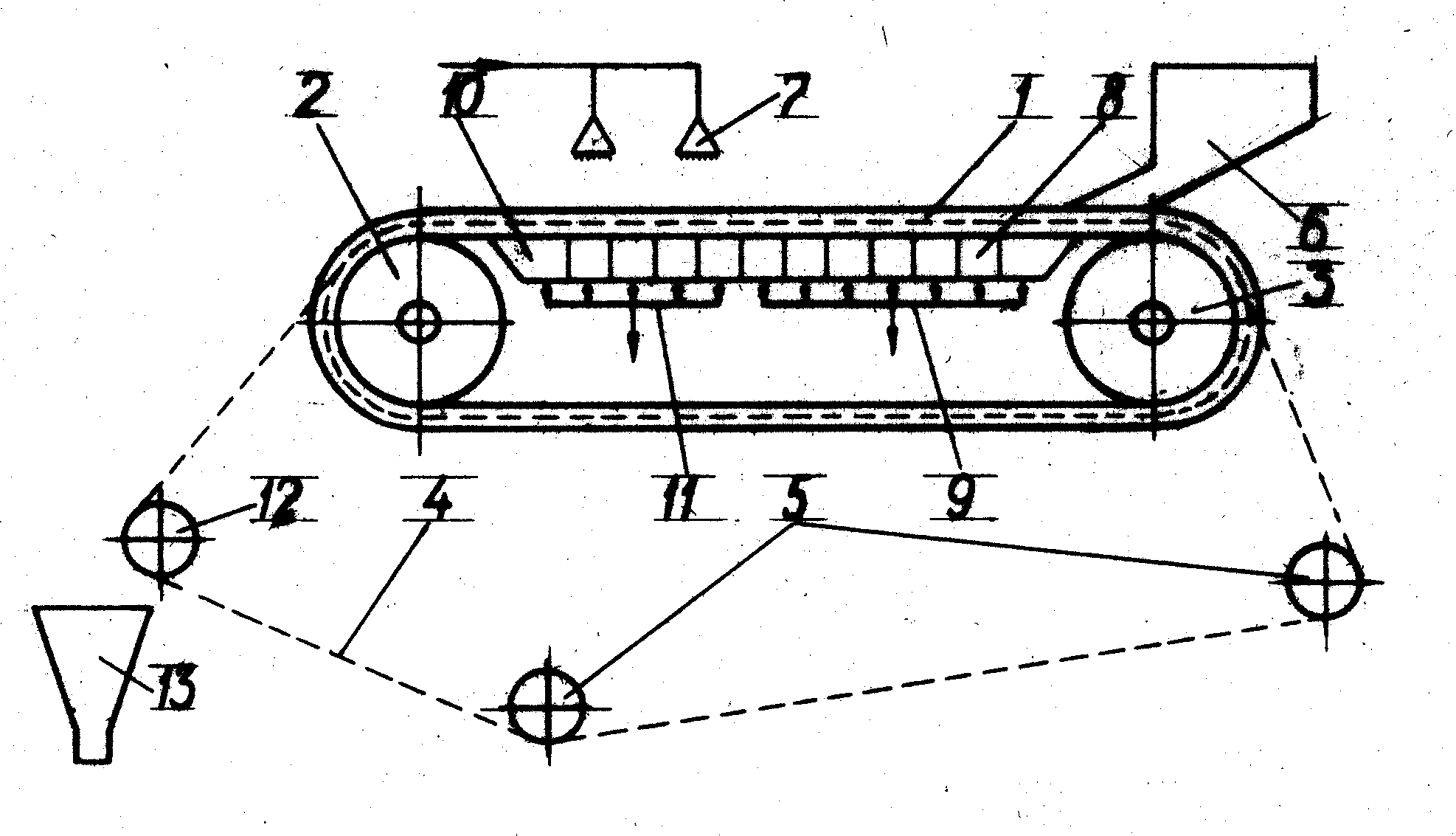

Для обезвоживания быстрорасслаивающихся осадков, преимущественно минерального происхождения используют ленточные вакуум-фильтры, схема которого представлена на рис.8.15.

Рис.8.15 Ленточный вакуум-фильтр.

1 - опорная резиновая лента, 2 - приводной барабан, 3 - натяжной барабан, 4 - фильтровальная ткань, 5 - натяжные ролики, 6 - лоток для подачи суспензии, 7 - форсунки для подачи промывной жидкости, 8 - вакуум-камеры для фильтрата, 9 - коллектор для фильтрата, 10 - вакуум-камеры для промывной жидкости, 11 - коллектор для промывной жидкости, 12 - направляющий ролик,

13 - бункер для осадка.

Фильтр работает следующим образом. Опорная резиновая лента 1 с прорезями и бортами перемещаются по замкнутому пути при помощи приводного 2 и натяжного 3 барабанов. Фильтровальная ткань в виде бесконечной ленты 4 прижимается к опорной резиновой ленте при натяжении роликами 5. Суспензия (обезвоживаемый осадок) поступает на фильтровальную ткань из лотка 6. В конструкции фильтра предусмотрена возможность промывки образовавшегося осадка, для чего используют форсунки 7, из которых подается промывная жидкость. Фильтрат под вакуумом отсасывается в камеры 8 и через коллектор 9 отводится в сборник. Промывная жидкость также под вакуумом отсасывается в камеры 10 и через коллектор 11 поступает в другой сборник. На приводном барабане фильтровальная ткань отходит от резиновой ленты и огибает ролик 12, при этом осадок отделяется от ткани и падает в бункер 13.

Отечественные ленточные фильтры, используемые для обработки осадков сточных вод имеют площадь поверхности фильтрования 1,6-10 м2.

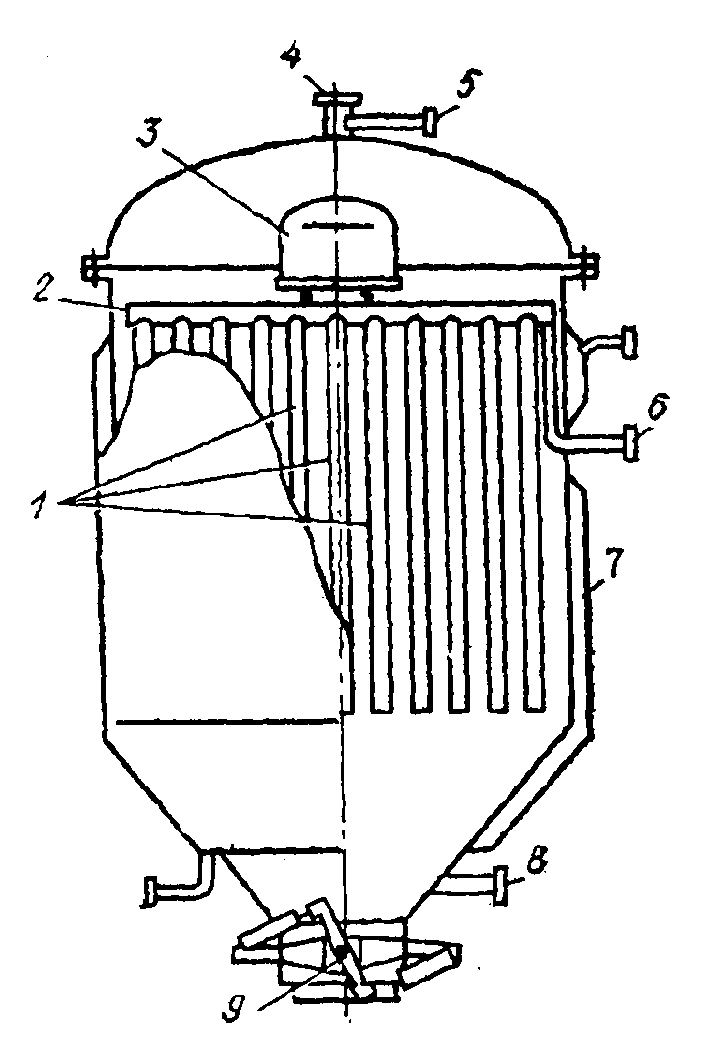

Для обезвоживания различных осадков могут быть также использованы листовые фильтры. Рассмотрим в качестве примера конструкцию фильтра типа ЛВАв (листовой вертикальный автоматизированный с вибровыгрузкой осадка). Его конструкция приведена на рис.8.16.

Фильтр состоит из цилиндрического герметичного корпуса с поворотной заслонкой. Внутри корпуса расположены фильтровальные элементы (фильтровальные листы), представляющие собой плоские стальные коробки, обтянутые фильтровальной тканью с перфорированными боковыми поверхностями. Каждый лист снабжен трубкой для отвода фильтрата в коллектор.

Осадок подается на фильтр центробежным насосом. Подача осадка на фильтр прекращается после образования на фильтрующей поверхности определенного слоя. После этого в фильтр подается сжатый воздух или пар. Одновременно из фильтра удаляется избыток неотфильтрованного осадка. Обезвоженный осадок снимается с фильтровальной ткани после отдувки воздухом или паром.

Рис.8.16 Листовой фильтр.

1 - фильтровальные элементы, 2 - сборный коллектор, 3 - виброударное устройство, 4,6 - штуцера для подачи воздуха на просушку, 5 - штуцер для выпуска воздуха, 7 - паровая рубашка, 8 - штуцер для подачи и слива осадка, 9 - разгрузочное отверстие с поворотной заслонкой.

Листовые фильтры обладают высокой производительностью, достаточно компактны и позволяют автоматизировать процесс фильтрования.

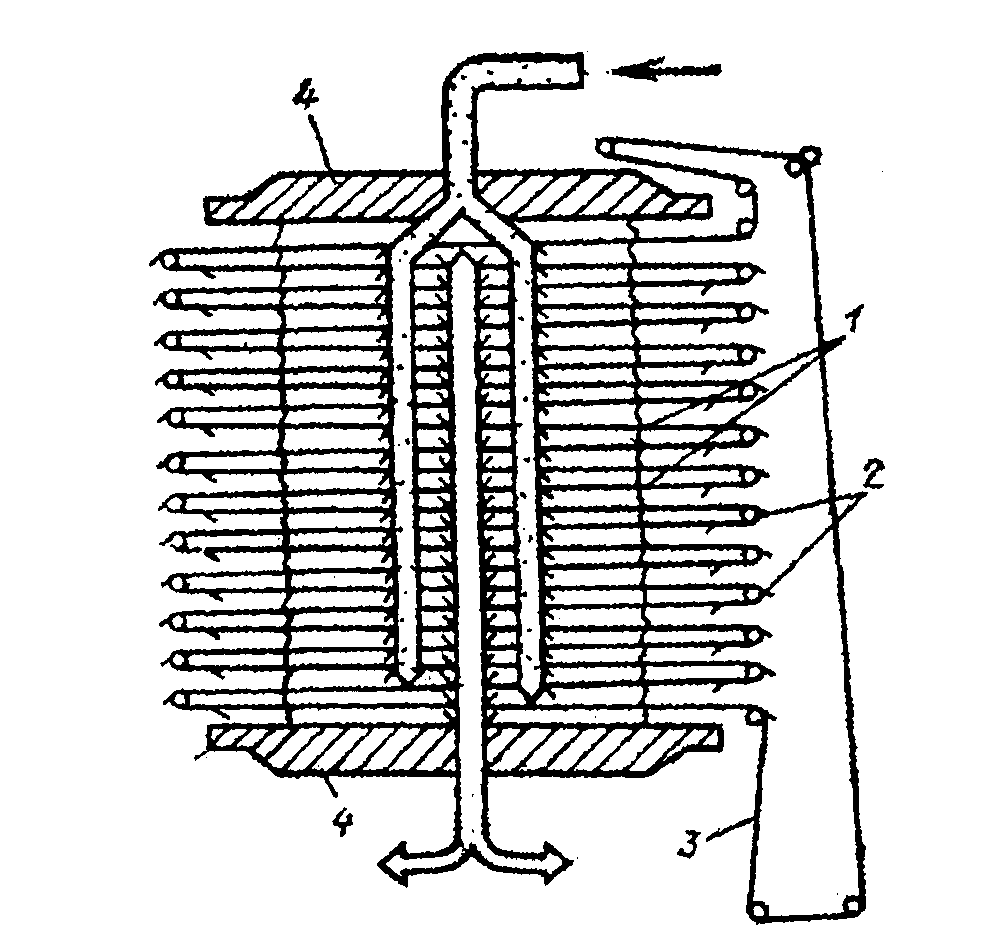

Для обезвоживания осадков производственных сточных вод достаточно часто применяют фильтр-прессы. Различают рамные с горизонтальными камерами, автоматизированные (типа ФПАКМ ), ленточные, барабанные и шнековые фильтр-прессы.

В качестве примера рассмотрим использование для обезвоживания осадков производственных сточных вод фильтр-пресса типа ФПАКМ (рис.8.17) (ФПАКМ - фильтр-пресс автоматический камерный модернизированный). Фильтры этого типа достаточно широко используются в практике очистки сточных вод. Площадь поверхности фильтрования этих фильтров варьируется в пределах от 2,5 до 50 м2.

Он состоит из горизонтально расположенных одна над другой фильтровальных плит 1 и фильтровальной ткани 3, протянутой между ними с помощью направляющих роликов 2. Поддерживающие плиты 4 связаны между собой четырьмя вертикальными стержнями, воспринимающими нагрузку от давления внутри фильтровальных плит. Фильтровальная ткань поддерживается в натянутом состоянии гидравлическими устройствами.

Рис.8.17 Схема действия фильтр-пресса ФПАКМ с горизонтальными камерами.

Рис.8.18 Фильтр-пресс ФПАКМ.

1 - верхняя часть плиты, 2 - перфорированный лист, 3 - камера для приема фильтрата,

4 - нижняя часть плиты в виде рамы, 5 - камера для осадка, 6 - эластичная водонепроницаемая диафрагма, 7 - фильтровальная ткань, 8,10,13 - каналы, 9 - коллектор для подачи осадка,

11 - коллектор для отвода фильтрата и воздуха, 12 - полость для воды.

Как следует из рис.8.18 каждая фильтровальная плита состоит из верхней и нижней части. Верхняя часть плиты покрыта перфорированным листом, под которым находится камера для приема фильтрата. Фильтровальная ткань размещается на перфорированном листе. Нижняя часть, выполненная в виде рамы, образует при сжатии плит камеру для суспензии и осадка. Между верхней и нижней частями фильтровальных плит расположены эластичные водонепроницаемые диафрагмы.

Фильтр работает следуюшим образом. В камеру 5 по коллектору 9 подаются осадок и воздух (положение А). По каналам 13 фильтрат и воздух отводятся в коллектор 11. Затем осадок отжимается диафрагмой, для чего в полость нагнетается вода под давлением (положениме Б). После отжатия осадка плиты раздвигаются (положение В), передвигается фильтровальная ткань и кек снимается с нее ножами.

В ряде случаев в осадок перед подачей на фильтр-пресс вводят химические реагенты - хлорное железо, известь, полиакриламид и др.

Показатели работы фильтр-прессов при обработке различных осадков сточных вод представлены в таблице 8.10.

Таблица 8.45