- •Глава 1 вода основа жизни на земле

- •1.1.Вода, ее происхождение и количество на земном шаре.

- •Мировые запасы воды

- •Периоды возобновления запасов воды на земле

- •1.2.Круговорот воды на земном шаре.

- •Характеристики круговорота воды для материков земного шара

- •1.3.Физические и химические свойства воды.

- •Глава 2 состав и показатели качества природных и сточных вод

- •2.1.Дисперсные водные системы и их классификация.

- •2.2.Свойства коллоидных растворов, их устойчивость и разрушение.

- •2.3.Состав природных вод.

- •2.4.Показатели качества природных вод.

- •Степень жесткости природных вод

- •2.5.Оценка качества поверхностных вод

- •Общие требования к составу и свойствам воды

- •Критерии оценки загрязненности поверхностных вод

- •Эколого-санитарная классификация качества поверхностных вод

- •Классификация загрязненности воды водных объектов

- •Ориентировочная шкала оценки загрязнения водных систем

- •2.6.Контроль загрязнения поверхностных вод

- •Расположение и категория пунктов наблюдения на водных объектах

- •Состав программ наблюдений за качеством поверхностных вод

- •2.7.Характеристика сточных вод.

- •Состав сточных вод машиностроительного завода

- •Состав сточных вод цехов приборостроительного завода

- •Состав сточных вод металлопокрытий автомобильных заводов

- •Классификация примесей воды по их фазово-дисперсному состоянию и процессы, используемые для их удаления. (по л.А.Кульскому)

- •2.8.Показатели качества сточных вод

- •2.9.Оценка качества сточных вод.

- •Характеристика агрессивности производственных сточных вод

- •Глава 3 Современное производство и загрязнение гидросферы

- •3.1.Понятие о системах водообеспечения и водоотведения промышленных предприятий.

- •Укрупненные нормы водоотведения

- •3.2.Система канализации промышленных предприятий.

- •Методы обезвреживания производственных сточных вод (по с. В. Яковлеву)

- •3.3.Условия выпуска производственных сточных вод в городскую канализацию.

- •3.4.Определение необходимой степени очистки производственных сточных вод

- •3.4.1.Расчет необходимой степени очистки сточных вод по концентрации взвешенных веществ.

- •3.4.2.Расчет допустимого состава сточных вод по концентрации растворенных вредных веществ.

- •3.4.3.Расчет необходимой степени очистки по изменению активной реакции воды.

- •Глава 4 Механические методы очистки сточных вод

- •4.1.Основная схема механической очистки производственных сточных вод.

- •4.2.Решетки для процеживания.

- •Решетка из металлических стержней; 2 - механизм для снятия задержанных решеткой

- •4.3.Песколовки

- •4.4.Усреднители.

- •4.5.Устройства для выделения из сточных вод нерастворимых примесей под действием гравитационных сил.

- •4.5.1.Теоретические основы процессов осаждения твердых частиц в вязкой среде.

- •4.5.2.Первичные отстойники.

- •4.5.3.Прочие устройства для механической очистки воды.

- •4.6. Устройства для выделения из сточных вод нерастворимых примесей под действием центробежных сил

- •4.6.1.Открытые и напорные гидроциклоны.

- •Числовые значения коэффициентов и констант m в формуле

- •Сточная вода

- •4.6.2.Центрифуги.

- •4.7.Фильтрование.

- •4.7.1.Фильтрование через фильтрующие перегородки.

- •4.7.2. Сетчатые барабанные фильтры.

- •4.7.3. Фильтры с зернистой загрузкой.

- •Основные размеры, мм, напорных вертикальных фильтров

- •4.7.4.Магнитные фильтры.

- •4.7.5.. Фильтрование эмульгированных веществ

- •Глава 5 Химические методы очистки сточных вод

- •5.1.Нейтрализация

- •Условия применения способов нейтрализации кислых сточных вод

- •5.1.1.Нейтрализация смешением.

- •5.1.2.Реагентная нейтрализация.

- •Расход реагентов, кг/кг, для нейтрализации 100%-ных кислот и щелочей

- •5.1.3.Нейтрализация кислых сточных вод путем их фильтрования через нейтрализующие материалы.

- •5.1.4.Нейтрализация щелочных сточных вод кислыми газами.

- •5.2.Окислительный метод очистки сточных вод.

- •5.2.1.Окисление реагентами, содержащими активный хлор.

- •Состав цианосодержащих сточных вод гальванических цехов автозаводов России. (по д.Н.Смирнову и в.Е.Генкину).

- •5.2.2.Окисление пероксидом водорода.

- •5.2.3.Окисление кислородом воздуха.

- •5.2.4.Озонирование.

- •Технические характеристики отечественных озонаторов трубчатого типа

- •5.2.5.Окисление перманганатом калия.

- •5.2.6.Радиационное окисление.

- •5.3.Очистка восстановлением.

- •5.4.Реагентные методы выделения загрязняющих веществ в виде малорастворимых и нерастворимых соединений.

- •Значения констант произведения растворимости при комнатной температуре

- •Расход реагентов, кг/кг, требуемых для удаления металлов

- •Величины рН осаждения гидроксидов металлов

- •Растворимость сульфидов некоторых металлов в зависимости от рН раствора при комнатной температуре.

- •Глава 6 Физико-химические методы очистки сточных вод

- •6.1.Коагуляция и флокуляция.

- •6.1.1.Основные характеристики дисперсных систем.

- •Основные типы дисперсных систем

- •6.1.2.Теоретические основы коагуляции коллоидных примесей, содержащихся в сточных водах.

- •6.1.2.1.Понятие о строении двойного электрического слоя.

- •6.1.2.2.Устойчивость дисперсных систем

- •6.1.3. Понятие о гетерокоагуляции и применяемых коагулянтах .

- •Оптимальные величины рН при коагуляционной очистке

- •6.1.4. Флокуляция.

- •6.1.5. Технология коагуляционной и флокуляционной очистки сточных вод и используемое оборудование.

- •Зависимость скорости потока сточной воды в осветлителе от концентрации взвешенных веществ.

- •6.2. Сорбция.

- •Конструктивные и технологические показатели сорбционных фильтров с активированным углем.

- •6.3.Флотация.

- •6.3.1.Флотация с выделением воздуха из раствора.

- •6.3.2.Напорная флотация.

- •6.3.3.Флотация с механическим диспергированием воздуха.

- •6.3.4.Флотация с подачей воздуха через пористые материалы.

- •Скорость подъема пузырьков в воде при 20 оС

- •6.3.5.Очистка методом пенного фракционирования (пенной сепарацией)

- •6.3.6.Понятие о химической, биологической и ионной флотации.

- •6.4. Экстракция.

- •Значения коэффициента распределения kp некоторых загрязняющих веществ между экстрагентами и водой при комнатной температуре.

- •Основные экстрагенты, предназначенные для выделения из сточных вод тяжелых цветных металлов и железа.

- •6.5.Ионный обмен.

- •Характеристика основных марок отечественных катионитов, выпускаемых для нужд водоподготовки (по а.И.Родионову с соавт.).

- •Характеристика основных марок отечественных анионитов, выпускаемых для нужд водоподготовки (по а.И.Родионову с соавт.)

- •6.5.1. Понятие об ионообменном равновесии.

- •6.5.2.Понятие о регенерации ионитов.

- •6.5.3. Технологические схемы ионообменной очистки сточных вод и установки для их реализации.

- •VIII - обезвоженный осадок на полигон.

- •6.6.Электрохимическая очистка сточных вод.

- •6.6.1. Классификация методов электрохимической очистки сточных вод.

- •6.6.2. Теоретические основы электрохимических процессов.

- •6.6.2.1.Электродные потенциалы.

- •6.6.2.2.Понятие об окислительно-восстановительном равновесии

- •6.6.2.3. Массоперенос вещества и скорость электрохимической реакции.

- •6.6.2.4. Поляризационные явления в электрохимических реакциях.

- •6.6.2.5.Кинетические закономерности основных электродных процессов, протекающих при очистке сточных вод.

- •6.6.2.6.Понятие о редокси -процессах (электрохимическом восстановлении и окислении).

- •6.6.3. Применение электрохимических методов при очистке сточных вод.

- •6.6.3.1. Анодное окисление и катодное восстановление.

- •6.6.3.2. Электрокоагуляция.

- •6.6.3.3.Электрофлотация.

- •6.6.3.4.Электродиализ.

- •Основные свойства ионитовых мембран.

- •6.6.3.5.Гальванокоагуляционная очистка сточных вод.

- •Результаты опытно-промышленных испытаний по гальванокоагуляционной очистке сточных вод

- •6.7. Применение методов обратного осмоса и ультрафильтрации для очистки сточных вод.

- •6.7.1.Понятие о мембранных процессах.

- •6.7.2.Классификация полупроницаемых мембран.

- •6.7.3.Использования установки обратного осмоса для очистки хромсодержащих сточных вод.

- •6.8.Термическая обработка сточных вод.

- •6.8.1.Очистка сточных вод с выделением растворенных веществ (концентрирование сточных вод).

- •6.8.2.Выделение растворенных веществ из концентрированных растворов.

- •6.8.3.Термоокислительные методы обезвреживания сточных вод.

- •Глава 7 Биологическая очистка сточных вод

- •7.1.Общие положения.

- •7.2.Влияние различных технологических факторов на эффективность процессов биологической очистки

- •7.3.Естественные и искусственные методы биологической очистки.

- •7.3.1.Сооружения почвенной очистки и биологические пруды.

- •Продолжительность очистки сточных вод в биологических прудах

- •7.3.2.Биофильтры.

- •7.3.3.Аэротенки.

- •7.3.4.Окситенки.

- •7.4.Использование биологических методов очистки сточных вод от тяжелых металлов.

- •7.5.Понятие о глубокой очистке (доочистке) производственных сточных вод

- •Глава 8 Обработка осадков производственных сточных вод

- •8.1.Состав и свойства осадков.

- •Химический состав минеральной части осадков

- •Удельное сопротивление осадков сточных вод

- •Зависимость удельного сопротивления сырых осадков первичных источников от характерных особенностей сточных вод

- •8.2.Основные процессы, применяемые для обработки осадков производственных сточных вод

- •8.3.Уплотнение осадков.

- •8.3.1.Гравитационное уплотнение осадков.

- •8.3.2.Флотационное уплотнение осадков.

- •8.3.3.Центробежное уплотнение осадков.

- •Техническая характеристика серийных центрифуг

- •Оптимальный режим работы центрифуги огш 502 к-4

- •Значения критериев гидродинамического подобия при разделении активного ила

- •8.4. Анаэробное (метановое) сбраживание осадков

- •8.4.1. Понятие об анаэробном сбраживании.

- •8.4.2. Технологические схемы анаэробного сбраживания осадков.

- •1 Ступени, 6 - метатенк п ступени, 7 - выгрузка сброженного осадка.

- •Требуемые объемы и число метатенков для станций аэрации различной производительности

- •8.4.3.Основы расчета метатенков.

- •8.5.Аэробная стабилизация осадков.

- •8.6.Кондиционирование осадков.

- •8.6.1.Реагентная обработка .

- •8.6.3. Жидкофазное окисление (метод Циммермана).

- •8.6.4. Замораживание и оттаивание.

- •8.7. Обезвоживание осадков.

- •8.7.1. Сушка осадков на иловых площадках.

- •8.7.2. Фильтрование.

- •Технические характеристики отечественных барабанных вакуум-фильтров

- •Показатели работы барабанных вакуум-фильтров

- •Показатели работы фильтр-прессов

- •8.7.3. Центрифугирование и сепарирование.

- •Технологические параметры работы осадительной центрифуги

- •8.8. Термическая сушка осадков.

- •8.8.1. Основные понятия.

- •8.8.2. Оборудование для сушки осадков.

- •8.9. Термические методы обезвреживания осадков.

- •8.9.1. Основные положения.

- •8.9.2. Основное оборудование для термического обезвреживания осадков.

- •Сравнительная характеристика показателей работы печей при термическом обезвреживании осадков (по с.В.Яковлеву).

- •Глава 9 Очистка сточных вод от радиоактивных загрязнений

- •Пдк и содержание отдельных компонентов в шахтных водах

- •Пдк и содержание компонентов жидкой фазы отвальной рудной пульпы, г/л.

- •Нормированные количества жидких радиоактивных отходов.

- •Ориентировочная характеристика отходов аэс.

- •Классификация жидких радиоактивных отходов.

- •Количество твердых отходов низкой и средней активности, образующихся в год при эксплуатации аэс мощностью 100 мВт.

- •Реакции образования радионуклидов - продуктов коррозии.

- •Количества радиоактивных отходов, образующихся на аэс

Техническая характеристика серийных центрифуг

Техническая характеристика |

Тип центрифуги |

||

|

ОГШ 352К-3 |

ОГШ 502К-4 |

ОГШ631К-2 |

Расчетная производительность по исходному осадку, м3/ч |

4 - 6 |

7 - 14 |

20 - 40 |

Наибольший диаметр ротора, мм |

350 |

500 |

631 |

Рабочая длина ротора, мм |

1000 |

900 |

2370 |

Частота вращения ротора, мин-1 |

2800 - 4250 |

2000 - 2650 |

2000 |

Габариты центрифуги с электродвигателем, мм |

|

|

|

длина |

2530 |

2710 |

4530 |

ширина |

1850 |

1990 |

2780 |

высота |

1075 |

1526 |

1430 |

Масса без вспомогательного оборудования, т |

1,5 |

1,8 |

12 |

Мощность электродвигателя, кВт |

30 |

28,32 |

100 |

Оптимальный режим работы одной из центрифуг при обезвоживании осадка представлен в таблице 8.5

Таблица 8.40

Оптимальный режим работы центрифуги огш 502 к-4

|

Показатели центрифугирования |

|

Параметр |

осадка из первичных отстойников |

смеси осадка из первичных отстойников и активного ила |

Частота вращения ротора, мин-1 |

2000 |

2300 |

Диаметр сливного цилиндра, мм |

425 |

425 |

Производительность, м3/ч |

8 - 10 |

12 - 14 |

Эффективность задержания сухого вещества, % |

50 - 60 |

30 - 40 |

Влажность осадка после центрифугирования, % |

73 - 77 |

80 - 85 |

Следует указать, что для повышения эффективности задержания сухого вещества при центрифугировании осадков, их обрабатывают различными химическими реагентами: известью, фосфоросодержащими веществами (например, суперфосфатом), синтетическими органическими полиэлектролитами (флокулянтами и др.). Такие способы сгущения осадков получили обобщенное название реагентного центрифугирования осадков.

Рассмотрим в качестве примера метод "Карбофлок", разработанный немецкой фирмой "Лурги". Метод заключается в центрифугировании осадка, предварительно обработанного известковой суспензией и углекислым газом. Обрабатываемый осадок смешивается с известковой суспензией и подается в уплотнитель. Уплотненный осадок нейтрализуется СО2 в сатураторе до образования карбоната кальция, после чего перекачивается во вторичный уплотнитель, где отстаивается. Осадок из вторичного уплотнителя с концентрацией сухого вещества 8 - 12% обрабатывается на шнековой центрифуге. Обезвоженный на центрифуге осадок влажностью 55 - 65% после термообработки используют в качестве удобрения, а фугат возвращают в первичный уплотнитель осадка. Следует указать, что отстоенная в первичном и вторичном уплотнителях жидкость возвращается на головные очистные сооруджения.

Расход извести на предварительную подготовку осадка в пересчете на активную часть (по СаО) составляет 15 - 20% массы сухого вещества осадка. К преимуществам рассмотренного способа центрифугирования следует отнести высокую концентрацию сухого вещества кека и небольшой расход химических реагентов.

Приведем пример отечественной технологии обработки сточных вод с использованием центрифуг (рис.8.5).

Технологическая схема, включающая фдлотационное сгущение активного ила с последующим выделением избыточного ила на центрифугах и использовании фугата в качестве части циркулирующего ила в аэротенках, применена на станции аэрации Хоста-Кудепста (Сочи) производительностью 25 тыс.м3/сут. сточных вод.

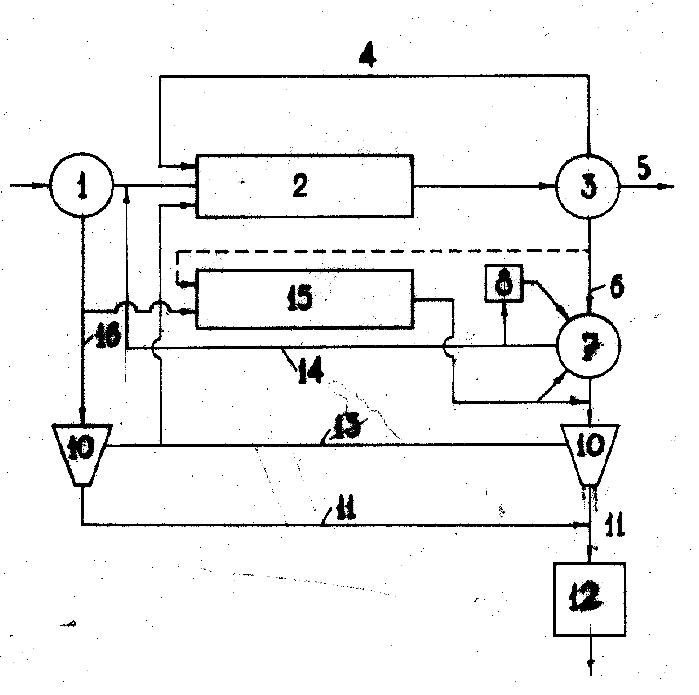

Рис. 8.5 Схема обработки осадков на станции Хоста-Кудепста.

1 - первичные отстойники, 2 - аэротенки, 3 - вторичные отстойники, 4, 6 - активный ил,

5 - очищенная сточная вода, 7 - флотационный резервуар, 8 - узел приготовления водовоздушной смеси, 9 - сфлотированный ил, 10 - центрифуги, 11 - обезвоженный осадок, 12 - термосушка, 13 - трубопровод, 14 - подыловая вода, 15 - стабилизатор, 16 - сырой осадок.

Активный ил из вторичных отстойников 3 возвращается в аэротенки 2, и часть его уплотняется во флотационном резервуаре 7. Подыловая вода 14 из флотатора частично перекачивается в аэротенки, а часть ее поступает в узел приготовления водовоздушной смеси 8. Сфлотированный активный ил 9 передается на центрифуги 10. Фугат 13 возвращается в аэротенки. Схемой дополнительно (для опытно-промышленной проверки) предусмотрена возможность аэробной стабилизации различных типов осадков с последующим флотационным уплотнением, центрифугированием и подсушкой на иловых площадках.

Флотационное сгущение активного ила производится водовоздушной смесью, подаваемой во флотатор под давлением 0,6 МПа. Сфлотированный активный ил скребками удаляется с поверхности флотатора в промежуточную емкость, откуда насосами подается на центрифуги ОГШ-502К4.

Для выделения избыточного активного ила в количестве 0,9-1,1 т/сут. по сухому веществу на центрифуги направлялось 42,5-51,9 м3/сут. сфлотированного активного ила. Качество воды после очистки (по показателям "содержание взвешенных веществ" и БПК5) соответствует требованиям СН и П.

Сепараторы используют для сгущения активного ила и фугата, получаемого при обезвоживании осадков на шнековых центрифугах. Тарельчатые сепараторы имеют высокий фактор разделения и дают относительно чистый фугат. Для исключения забивания межтарелочного пространства частицами, размеры которых превышают 0,4 - 0,8 мм, для извлечения более крупных включений перед тарельчатыми сепараторами устанавливаются сита или барабанные сетки.

Рис. 8.6. Схема устройства и работы тарельчатого сепаратора.

1 - сборник кека, 2 - ротор, 3 - тарелки, 4 - питающая труба, 5 - сливная труба.

Принцип действия тарельчатых сепараторов заключается в следующем (рис. 8.6). Частицы, диспергированные в сепарируемой жидкости в межтарелочном пространстве подвергаются действию двух сил, из которых одна Рп направлена радиально к периферии ротора, а другая Рц - к центру. Равнодействующая этих сил Р осаждает частицы на внутренней поверхности пакета тарелок 2. Образующийся осадок сдвигается центробежной силой к периферии ротора, где либо накапливается в сборнике 4 и выгружается периодически, либо выгружается непрерывно через сопла. Осветленная жидкость (фугат) противоположным потоком выносится к оси вращения сепаратора и выводится при помощи трубы 5.

По динамическим свойствам современные жидкостные сепараторы представляют собой центрифуги с высокой скоростью вращения роторов, при которой создается центробежная сила, позволяющая выделять за счет центростремительного ускорения частицы диаметром менее 1 мкм при разности плотностей жидкой и твердой фаз более 3%. Тонкослойное разделение суспензий на жидкостных сепараторах устраняет основной недостаток центрифуг - большой вынос взвешенных веществ с фугатом. Следует однако учитывать, что влажность осадков, полученных на тарельчатых сепараторах повышена, за счет задерживания мелких частиц, содержание связанной воды в которых выше, чем в крупных частицах.

Упрощенная формула для расчета предельной производимости тарельчатого сепаратора представлена ниже:

![]() ( 8.0)

( 8.0)

где

Qпр- предельная производительность тарельчатого сепаратора;

Z - число тарелок;

Rф - средний радиус тарелки;

h - межтарелочный зазор;

w - угловая скорость вращения ротора сепаратора;

- половина угла у вершины конуса;

- кинематическая вязкость дисперсионной среды;

Ккр и кр - критические значения критериев К и .

Значение критерия Ккр определяется из формулы:

![]() (

8.0)

(

8.0)

![]() (

8.0)

(

8.0)

где и - критерии гидродинамического подобия.

Числовые значения критериев , , Ккр, а также величин Qпр для одного из видов активного ила представлены в таблице 8.6.

Таблица 8.41