- •Билет №1. Общие сведения о строительных машинах и требования, предъявляемые к ним. Классификация, типоразмерные ряды.

- •Билет №2. Основные части машин. Силовое оборудование, трансмиссия, ходовое оборудование и система управления.

- •Билет 3. Производительность, маневренность, проходимость и устойчивость машин.

- •Вопрос №4. Общие сведения о подъемно транспортных машинах

- •Вопрос №5 Погрузочно-разгрузочные машины

- •Вопрос №6 Теория измельчения. Основные понятия

- •Вопрос №9. Валковые, роторные и молотковые дробилки

- •Вопрос №10. Основные способы сепарации строительных материалов.

- •Вопрос №11. Грохоты. Назначение, конструкция, работа и основные параметры.

- •Билет №12. Дробильно-сортировочные установки.

- •Вопрос №14. Бетоносмесители цикличные гравитационного и принудительного действия

- •Вопрос №15. Машины и оборудование для транспортирования бетонных смесей

- •Вопрос №16. Автобетоновозы, Автобетононасосы, Автобетоносмесители

- •Вопрос №17. Общие сведения об арматурных сталях

- •Вопрос №18. Оборудование для изготовления арматурных конструкций

- •Вопрос №19.Станки для резки и гибки арматуры.

- •1. Назначение

- •2. Классификация

- •Вопрос №21. Производственный процесс. Оптимизация производственного цикла. Последовательный и параллельный вид движения изделий по рабочем местам.

- •Вопрос №22. Производственный процесс. Оптимизация производственного цикла. Последовательный и параллельно-последовательный вид движения изделий по рабочим местам.

- •Вопрос №23. Организация поточного производства. Непрерывно поточные линии, их признаки, расчет основных параметров поточной линии.

- •Вопрос №24. Организация механизации и автоматизации производства работ в строительстве. Понятие механизации и автоматизации. Показатели механизации строительных работ.

- •Вопрос №25. Комплексная механизация погрузочно-разгрузочных работ

- •Вопрос №26. Организация производственного процесса по эксплуатации средств механизации. Система ппр и то, классификация то средств механизации.

- •Вопрос №27. Организация то средств механизации в стационарных условиях.

- •Вопрос №28. Организация производственного процесса по ремонту средств механизации. Характеристика производственного процесса, требования к ремонтному производству. Методы ремонта средств механизации.

- •Вопрос №29. Организация производственного процесса по ремонту средств механизации. Организация агергатно-узлового метода ремонта средств механизации.

- •Вопрос №30. Организация труда в производстве. Нот. Основные направления научной организации труда.

- •Билет №34. Организация труда в производстве. Обслуживание рабочих мест. Показатели уровня организации обслуживания рабочих мест.

- •Вопрос №35. Планирование то и ремонта при организации эксплуатации средств механизации.

- •Вопрос №36. Организация технического нормирования труда. Задачи нормирования, виды норм.Классификация затрат рабочего времени. Методы нормирования труда.

- •Вопрос №37.Менеджмент. Организационные структуры управления производством.

- •Вопрос №38.Менеджмент. Основые функции менеджмента.

- •Вопрос №39. Менеджмент. Основные принципы менеджмента.

- •Вопрос №40. Менеджмент. Основные методы менеджмента.

- •Вопрос №41. Основные определения поточного метода – характеристика ритмичного, разноритмичного и неритмичного потоков.

- •Вопрос №42. Информационные модели поточной организации строительных работ – циклограммы, сетевые графики, матричные модели.

- •Вопрос №43. Характеристика неритмичных потоков: с непрерывным использованием ресурсов, с непрерывным освоением частных фронтов и с критическими путями.

- •Вопрос №44. Этапы расчета матричной модели неритмичного потока с непрерывным использованием ресурсов, пример построения матрицы формирования потока.

- •Вопрос №45. Расчет общей продолжительности комплекса поточных работ. Определение периода развертывания частного потока и расчетного периода развертывания.

- •Вопрос №46. Оптимизация потока с непрерывным использованием ресурсов по параметру времени.

- •Вопрос №47. Понятие комплекта машин. Принцип формирования комплекта. Ведущая и вспомогательная машина. Соотношение производительностей ведущей и вспомогательной машин. Примеры комплектов.

- •Вопрос №48. Задачи, которые решаются при формировании комплекта машин. Алгоритм формирования комплекта. Пример.

- •Вопрос №49. Методика расчета требуемой численности машин.

- •Вопрос №50. Математическая формулировка задачи оптимизации расстановки по участкам и объемам строительства по критерию себестоимости работ. Этапы решения задачи.

- •Вопрос №51. Показатели эффективности комплексной механизации и автоматизации в строительстве: уровень механизации, уровень комплексной механизации, коэффициент автоматизации технологических процессов.

- •Вопрос №53. Показатели использования машин по времени: коэффициент готовности парка машин, коэффициент использования машин по календарному времени.

- •Вопрос №54. Показатели использования машин по времени: коэффициент внутрисменного использования машин по времени.

- •Вопрос №55. Показатели использования машин по времени: коэффициент сменности.

- •Вопрос №56. Показатели использования машин по времени: коэффициент технического использования.

- •Вопрос №57. Этапы сетевого планирования. Задачи, выполняемые на каждом периоде.

- •Вопрос №58. Элементы сетевого графика: работа, ожидание, зависимость и событие. Их обозначение на сетевом графике. Понятие пути и критического пути.

- •Вопрос №59. Расчет параметров сетевого графика: основные расчетные параметры. Расчет резерва времени события.

- •Вопрос №60. Расчет параметров сетевого графика: основные расчетные параметры. Определение ранних и поздних сроков наступления события.

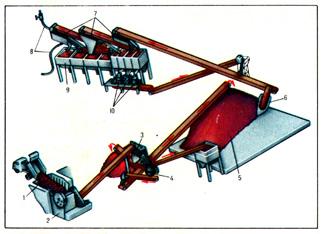

Билет №12. Дробильно-сортировочные установки.

Дробильно-сортировочная установка — предназначена для первичной переработки и подготовки добытой горной массы к промышленному использованию. Включает дробилки крупного и среднего дробления, грохоты, конвейеры и другое оборудование. Дробильно-сортировочные установки позволяют осуществлять поточную технологию и комплексную механизацию открытых и подземных горных работ.

Различают передвижные и стационарные дробильно-сортировочные установки. Передвижные дробильно-сортировочные установки классифицируют:

1) по производительности-

малой (до 10 т/ч),

средней (до 50 т/ч),

большой (свыше 50 т/ч; производительность крупнейших в мире самоходных дробильно-сортировочных установок 2700 т/ч);

по виду исполнения — перемещаемые, самоходные, сборно-разборные;

по числу агрегатов с различными технологическими функциями — одно-, двух- и многоагрегатные;

по виду привода машин — с электрическим, дизельным, комбинированным приводом (дизельный привод дробилок и генератора питает электродвигатели остального оборудования);

по назначению — для переработки песчано-гравийных материалов и скальных пород.

Перемещаемые дробильно-сортировочные установки оборудуют пневматическим ходом и требуют для транспортировки какое-либо тяговое средство (автомобиль, тягач, трактор). Горная масса для переработки доставляется к установкам автотранспортом или автопогрузчиками. Выдачу продукта дробления осуществляют непосредственно в автотранспорт или на промежуточные склады.

В качестве основного оборудования используют дробилки и сортировочные устройства различных типов. Основные виды ходового оборудования: рельсовый, гусеничный с электроприводом и шагающий с помощью гидроцилиндров. Дробильно-сортировочные установки с гусеничным ходом могут иметь как продольное расположение технологических линий, так и поперечное, которое более удобно для работы с экскаватором и магистральным конвейером. Установки с шагающим ходом по сравнению с установками на гусеничном ходу имеют большую производительность (на 15-20%). Сборно-разборные дробильно-сортировочные установки содержат набор унифицированных агрегатов с дробильно-сортировочным, промывочно- обезвоживающим и обеспыливающим оборудованием. Независимость взаиморасположения отдельных агрегатов позволяет легко приспосабливать всю технологическую линию к рельефу местности.

Одностадийное крупное дробление осуществляют в основном щёковыми дробилками, а для последующих стадий дробления применяются конусные, роторные, молотковые или валковые дробилки. Сортируют продукты дробления с помощью неподвижных колосниковых и вибрационных грохотов, а перегрузку материала осуществляют пластинчатыми, вибрационными, качающимися или ленточными питателями. Доставку исходного сырья на дробильно-сортировочные установки производят автомобильным или рельсовым транспортом, а транспортирование продуктов дробления — конвейерным или трубопроводным.

Основные показатели работы дробилок:

- максимальная крупность дробления

- степень дробления

- производительность

- затраты энергии на дробление

Щековая дробилкас простыми движением щеки:

1 – эксцентриковый вал

2 – шатун

3 – распорная плита

4 – подвижная щека

5 – ось подвижной щеки

6 – дробящая плита

7 – неподвижная щека

8 – тяга

9 – конусное регулирующее устройство

Щековая дробилкасо сложным качением щеки

1 – эксцентриковый вал

2 – подвижная щека

3 – дробящая плита

4 – неподвижная щека

5 – распорная плита

6 – регулирующее устройство

7 – пружинная тяга

Конусная дробилка

1 – подвижный конус

2 – вал конуса

3 – стакан эксцентрика

4 – конический редуктор

5 – неподвижный конус

6 – крышка с засыпным отверстием

7 – основание дробилки

Валковая дробилка

1 – валок

2 – ось валка (в подшипнике)

3 – пружина

4 – станина

Роторная дробилка

1 – ротор

2 – било

3 – отражательная плита

4 – регулировочная пружина

5 - корпус

Вопрос №13. Общие сведения о бетонных смесях. Требования, предъявляемые к бетоносмесительному оборудованию.

Бетонные и растворные смеси приготавливаются путем механического перемешивания их компонентов в смесительных машинах – бетоносмесителях, растворосмесителях.

Факторы:

- состав смеси;

- физико-механические свойства смеси;

- время смешивания;

- конструкция устройства.

Технологический процесс приготовления смеси включает три последовательные операции:

Загрузка компонентов в смесительную машину

Перемешивание компонентов

Выгрузка готовой смеси.

По характеру работы: одновременно (машины непрерывного действия) и последовательно (машины циклического действия).

Главным параметром смесительной машины циклического действия является объем готового замеса в литрах, который выдается за один цикл работы.

Для смесителей непрерывного действия – объем готовой продукции м3 за час работы.

Основными компонентами бетонной смеси являются вяжущие вещества, заполнители и вода.

В качестве вяжущего в бетонных смесях применяют цементы различных марок и химического состава, определяющие специальные свойства, темпы набора прочности и работоспособность бетона в различных эксплуатационных условиях.

Заполнителиразделяют на крупные и мелкие. Они служат для создания каркаса в бетоне, заполнения пустот и предотвращения трещинообразования от усадочных процессов, а также значительно сокращают расход цемента на 1 м3 бетонной смеси.

В качестве крупного заполнителя для тяжелых бетонов применяют щебень или гальку из природных каменных материалов (гранита, базальта, известняка, песчаника и т. д.). Для изготовления конструкционных легких бетонов используют керамзитовый гравий с повышенной насыпной плотностью (600...1000 кг/м3), а также легкие известняки, ракушечник, туф, шлак, пемзу. В зависимости от вида заполнителя бетон называют керамзитобетоном, туфобетоном, шлакобетоном и т.д.

Мелким заполнителем в бетонной смеси служит, в большинстве случаев, обычный кварцевый песок. Качество песка и его пригодность для использования в бетоне в значительной степени зависят от его гранулометрического состава и загрязненности пылеватыми, илистыми и глинистыми частицами. Поэтому заключение о пригодности песка должна давать строительная лаборатория.

Для затворения бетонной смеси используют воду, не содержащую примесей, препятствующих нормальному схватыванию и твердению цемента, а также вызывающих коррозию арматуры. По этой причине нежелательно брать воду морскую, болотную, из случайных источников, промышленных стоков. Лучше всего использовать водопроводную воду.

В ряде случаев широко используют различные химические добавки: для экономии цемента и получения повышенной удобоукладываемости бетонной смеси - сульфитно-дрожжевую бражку (СДБ), сульфитно-спиртовую барду (ССБ), мылонафт (М); для ускорения твердения бетона в зимнее время - хлористый кальций, поташ; для повышения удобоукладываемости бетона - суперпластификаторы С-3 и др.

Подвижность или жесткость бетонной смеси определяют по стандартной методике замером осадки бетонного конуса высотой 300 мм или по продолжительности уплотнения смеси на техническом вискозиметре.

Основной характеристикой бетона, определяющей его пригодность к использованию в конструкциях, является прочность. Ее определяют испытанием на сжатие стандартных контрольных кубов с ребром 150 мм на 28-е сутки нормального хранения.