- •Билет №1. Общие сведения о строительных машинах и требования, предъявляемые к ним. Классификация, типоразмерные ряды.

- •Билет №2. Основные части машин. Силовое оборудование, трансмиссия, ходовое оборудование и система управления.

- •Билет 3. Производительность, маневренность, проходимость и устойчивость машин.

- •Вопрос №4. Общие сведения о подъемно транспортных машинах

- •Вопрос №5 Погрузочно-разгрузочные машины

- •Вопрос №6 Теория измельчения. Основные понятия

- •Вопрос №9. Валковые, роторные и молотковые дробилки

- •Вопрос №10. Основные способы сепарации строительных материалов.

- •Вопрос №11. Грохоты. Назначение, конструкция, работа и основные параметры.

- •Билет №12. Дробильно-сортировочные установки.

- •Вопрос №14. Бетоносмесители цикличные гравитационного и принудительного действия

- •Вопрос №15. Машины и оборудование для транспортирования бетонных смесей

- •Вопрос №16. Автобетоновозы, Автобетононасосы, Автобетоносмесители

- •Вопрос №17. Общие сведения об арматурных сталях

- •Вопрос №18. Оборудование для изготовления арматурных конструкций

- •Вопрос №19.Станки для резки и гибки арматуры.

- •1. Назначение

- •2. Классификация

- •Вопрос №21. Производственный процесс. Оптимизация производственного цикла. Последовательный и параллельный вид движения изделий по рабочем местам.

- •Вопрос №22. Производственный процесс. Оптимизация производственного цикла. Последовательный и параллельно-последовательный вид движения изделий по рабочим местам.

- •Вопрос №23. Организация поточного производства. Непрерывно поточные линии, их признаки, расчет основных параметров поточной линии.

- •Вопрос №24. Организация механизации и автоматизации производства работ в строительстве. Понятие механизации и автоматизации. Показатели механизации строительных работ.

- •Вопрос №25. Комплексная механизация погрузочно-разгрузочных работ

- •Вопрос №26. Организация производственного процесса по эксплуатации средств механизации. Система ппр и то, классификация то средств механизации.

- •Вопрос №27. Организация то средств механизации в стационарных условиях.

- •Вопрос №28. Организация производственного процесса по ремонту средств механизации. Характеристика производственного процесса, требования к ремонтному производству. Методы ремонта средств механизации.

- •Вопрос №29. Организация производственного процесса по ремонту средств механизации. Организация агергатно-узлового метода ремонта средств механизации.

- •Вопрос №30. Организация труда в производстве. Нот. Основные направления научной организации труда.

- •Билет №34. Организация труда в производстве. Обслуживание рабочих мест. Показатели уровня организации обслуживания рабочих мест.

- •Вопрос №35. Планирование то и ремонта при организации эксплуатации средств механизации.

- •Вопрос №36. Организация технического нормирования труда. Задачи нормирования, виды норм.Классификация затрат рабочего времени. Методы нормирования труда.

- •Вопрос №37.Менеджмент. Организационные структуры управления производством.

- •Вопрос №38.Менеджмент. Основые функции менеджмента.

- •Вопрос №39. Менеджмент. Основные принципы менеджмента.

- •Вопрос №40. Менеджмент. Основные методы менеджмента.

- •Вопрос №41. Основные определения поточного метода – характеристика ритмичного, разноритмичного и неритмичного потоков.

- •Вопрос №42. Информационные модели поточной организации строительных работ – циклограммы, сетевые графики, матричные модели.

- •Вопрос №43. Характеристика неритмичных потоков: с непрерывным использованием ресурсов, с непрерывным освоением частных фронтов и с критическими путями.

- •Вопрос №44. Этапы расчета матричной модели неритмичного потока с непрерывным использованием ресурсов, пример построения матрицы формирования потока.

- •Вопрос №45. Расчет общей продолжительности комплекса поточных работ. Определение периода развертывания частного потока и расчетного периода развертывания.

- •Вопрос №46. Оптимизация потока с непрерывным использованием ресурсов по параметру времени.

- •Вопрос №47. Понятие комплекта машин. Принцип формирования комплекта. Ведущая и вспомогательная машина. Соотношение производительностей ведущей и вспомогательной машин. Примеры комплектов.

- •Вопрос №48. Задачи, которые решаются при формировании комплекта машин. Алгоритм формирования комплекта. Пример.

- •Вопрос №49. Методика расчета требуемой численности машин.

- •Вопрос №50. Математическая формулировка задачи оптимизации расстановки по участкам и объемам строительства по критерию себестоимости работ. Этапы решения задачи.

- •Вопрос №51. Показатели эффективности комплексной механизации и автоматизации в строительстве: уровень механизации, уровень комплексной механизации, коэффициент автоматизации технологических процессов.

- •Вопрос №53. Показатели использования машин по времени: коэффициент готовности парка машин, коэффициент использования машин по календарному времени.

- •Вопрос №54. Показатели использования машин по времени: коэффициент внутрисменного использования машин по времени.

- •Вопрос №55. Показатели использования машин по времени: коэффициент сменности.

- •Вопрос №56. Показатели использования машин по времени: коэффициент технического использования.

- •Вопрос №57. Этапы сетевого планирования. Задачи, выполняемые на каждом периоде.

- •Вопрос №58. Элементы сетевого графика: работа, ожидание, зависимость и событие. Их обозначение на сетевом графике. Понятие пути и критического пути.

- •Вопрос №59. Расчет параметров сетевого графика: основные расчетные параметры. Расчет резерва времени события.

- •Вопрос №60. Расчет параметров сетевого графика: основные расчетные параметры. Определение ранних и поздних сроков наступления события.

Вопрос №6 Теория измельчения. Основные понятия

Процесс уменьшения размеров кусков твердых материалов называется дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчению подвергаются топливо, сырье (горные породы, руды), полуфабрикаты и готовые продукты.

Измельчение принято называть крупным, если обрабатываются куски с поперечным размером от 1000 до 200 мм, средним и промежуточным - в пределах от 250 до 50 мм, мелким в пределах от 50 до 20 мм и тонким (размолом)-в пределах от 25 до 3 мм и менее. Измельчение бывает сухое или мокрое; в последнем случае к исходному материалу добавляется определенное количество воды.

При дроблении и размоле расходуется много механической энергии, и поэтому важно правильно выбрать способ измельчения.

Отношение поперечника наиболее крупных кусков до измельчения к поперечнику и наиболее крупных кусков после измельчения называется степенью измельчения:

Общая степень измельчения характеризует суммарный результат измельчения, выполненного в несколько приемов. Степень измельчения кусков за один прием обработки составляет:

Измельчение производят (рис. 1) путем раздавливания (1), удара (II), истирания (III) и раскалывания (IV).

Рис. 1. Способы измельчения материалов.

В большинстве случаев происходит комбинированное воздействие измельчающих усилий, например раздавливания с истиранием, удар с раздавливанием и истиранием; иногда к главным усилиям присоединяются побочные-изгибающие и разрывающие.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома.

Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание.

Одним из наиболее существенных факторов, характеризующих процесс измельчения, является затрата энергии. Затраты эти тем больше, чем большей прочностью обладает данный материал.

Расход энергии.

Существуют две гипотезы определения величины полезной работы в процессах дробления.

Согласно первой гипотезе работа, необходимая для раздробления, пропорциональна поверхности измельченного материала, вновь образовавшейся при дроблении.

Во второй, более поздней гипотезе работа, необходимая для раздробления, пропорциональна изменению (уменьшению) объема кусков материала.

Таким образом, из второй гипотезы следует, что работа дробления пропорциональна кубам линейных размеров кусков измельченного материала, в то время как согласно первой гипотезе эта работа прямо пропорциональна площадям сечений получаемых кусков.

Ни одна из рассмотренных гипотез полностью не согласуется с практикой. Вторая гипотеза дает результаты, более близкие к действительным при крупном дроблении, а первая - при мелком дроблении.

На основе теорий дробления можно наметить правильную организацию процессов измельчения.

Основные принципы измельчения. Классификация машин.

При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

Из этого правила вытекают следующие положения:

Измельчение любого материала необходимо вести только до той степени измельчения, которая требуется для дальнейшей его переработки или применения; частицы материала, измельченные до требуемого размера, должны немедленно удаляться из машины; процессу измельчения должен предшествовать процесс грохочения (просеивания).

Измельчение по возможности должно быть «свободным», т. е. не должно осложняться побочными процессами; только преодоление сил сцепления между частицами измельчаемого материала является полезной работой, затрачиваемой на измельчение.

При большой степени измельчения следует вести процесс в несколько приемов.

Независимо от характера измельчающих усилий, степени измельчения и свойств исходных материалов ко всем измельчающим машинам предъявляются следующие общие требования:

равномерность величины кусков измельченного материала;

немедленное удаление измельченных кусков из рабочего пространства;

наименьшее пылеобразование;

непрерывная и автоматическая разгрузка;

возможность регулирования степени измельчения;

возможность легкой смены быстро изнашивающихся частей;

небольшой расход энергии на единицу продукции.

Все измельчающие машины можно классифицировать по степени измельчения и характеру измельчающих усилий. Наиболее простой распространенной является классификация по степени измельчения, согласно которой все измельчающие машины объединяют в три группы:

машины для крупного (предварительного) дробления;

машины для среднего и мелкого дробления;

машины для тонкого измельчения (размола).

Вопрос №7. Машины для дробления каменных материалов. Классификация. Область применения

Каменные материалы измельчают следующими способами:

раздавливанием,

ударом,

истиранием,

изгибом

раскалыванием.

Измельчают каменные материалы при помощи дробильных машин — камнедробилок.

Степень дробления – отношение размера наиболее крупных загружаемых в дробилку камней к размеру готового продукта.

В зависимости от степени дробления различают:

крупное дробление (диаметр загружаемых камней 1200-1500 мм/ диаметр готового продукта 100-300 мм)

среднее (100-300мм/ 30-100 мм)

мелкое (30-100 мм/5-30 мм)

тонкое – помол

В зависимости от степени измельчения машины разделяют на 2 типа:

дробилки

мельницы

Дробилки бывают:

щековые (степень дробления 2…8)

конусные (3…8)

валковые (1,5…10)

молотковые (5…30)

роторные

Мельницы бывают (степень дробления у всех 10…20):

барабанные

шаровые

вибрационные

Выбор конкретного дробильного оборудования осуществляется по следующим параметрам:

максимальная крупность исходных материалов;

прочность;

производительность;

степень дробления.

Основные показатели работы дробилок:

максимальная крупность дробления

степень дробления

производительность

затраты энергии

Рис. 105. Схемы дробильных машин: а — щековая дробилка с простым движением щеки; б — то же со сложным движением щеки; в — конусная дробилка с крутым конусом; г — то же с пологим конусом; д — дробилка ударного действия (молотковая); е — валковая дробилка; ж — шаровая мельница; з — бегуны; и — вибрационная мельница

Вопрос №8. Щековые и конусные дробильные машины. Назначение, рабочий процесс, параметры

Щековые дробилки

применяются для крупного, среднего и мелкого дробления прочных и средней прочности пород на первичной и вторичной стадии дробления.

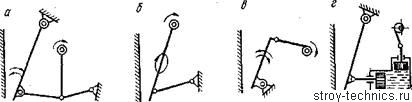

Рис. 106. Схемы щековых дробилок:

а — с простым качанием подвижной щеки; б — со сложным качанием подвижной щеки; в — с нижней подвеской подвижной щеки; г — с гидравлическим приводом

Щековые дробилки предназначены для крупного и среднего дробления каменных материалов и отличаются простотой конструкции, надежностью и удобством в процессе эксплуатации.

Эти дробилки подразделяются по следующим конструктивным признакам:

по форме траектории движения подвижной щеки — на дробилки с простым (рис. 106, а, в, г) и со сложным (рис. 106, б) движением щеки

по расположению подвески щеки — на дробилки с верхней (см. рис. 106, а, б) и с нижней подвеской щеки (рис. 106, в).

по конструкции механизма, приводящего в движение подвижную щеку, — на дробилки с рычажным механизмом (см. рис. 106, а, б, в) и с гидравлическим приводом (см. рис. 106, г).

Щековая дробилка (рис. 107) с простым движением щеки приводится в движение от электродвигателя, который приводит во вращательное движение шкив-маховик и связанный с ним эксцентриковый вал, на котором насажен шатун. В шатуне имеются специальные гнезда, в которые вставлены концы распорных плит 3 и 5. Другой конец плиты шарнирно соединен с подвижной щекой, подвешенной на оси, а конец плиты упирается в клин регулировочного устройства. При движении шатуна вверх за ним тянутся концы распорных плит, вследствие чего подвижная щека приближается к неподвижной. Концы распорных плит при движении шатуна вниз опускаются, и подвижная щека отходит от неподвижной под действием собственной массы, а также под действием тяги оттяжного устройства с пружиной. Распорные плиты от выпадения из своих гнезд удерживаются тягой и пружиной, а также обеспечивают обратное движение подвижной щеки. Ширина разгрузочной щели регулируется устройством, которое состоит из клиньев и винта.

Рис. 107. Щековая дробилка с простым движением щеки

При нормальном процессе дробления необходимо, чтобы дробимый камень 3 не выталкивался вверх из камеры дробления, что обеспечивается углом захвата а (рис. 108, а) между подвижной 1 и неподвижной 2 дробящими плитами.

Дробящие плиты изготовляют литыми из марганцовистой стали с содержанием марганца до 10—15%. Рабочая поверхность дробящих плит имеет ребристую форму, ребра треугольной формы расположены вертикально так, чтобы вершины ребер одной плиты находились против впадин другой, а угол у вершин ребер составлял 90—100°.

Основными параметрами щековых дробилок являются ширина и длина загрузочного отверстия.

Конусные дробилки

применяются для дробления пород с высокой прочностью (до 300 МПа).

Бывают для крупного, мелкого и среднего дробления.

Рис. 109. Схемы конусных дробилок:

а — с крутым конусом; б — пологим конусом;

Верхний конец подвижного конуса подвешен шарнирно на траверсе, перекрывающей загрузочное отверстие дробилки. Геометрические оси подвижного и неподвижного конусов составляют угол 2—3°. Направляющий конус 6 обеспечивает устойчивую работу дробилки. При вращении эксцентрикового стакана подвижной конус как бы обкатывает внутреннюю поверхность неподвижного конуса и при сближении конусов материал дробится (рис. 109, в), а в другой части, где поверхности конусов расходятся, разгружается.

Процесс дробления и выдачи готового продукта в конусной дробилке протекает непрерывно.

У дробилок с пологим конусом (рис. 109, б) дробящий конус посажен на консольный вал и, следовательно, верхняя опора у них отсутствует.