- •1. Введение.

- •Принципы нормирования труда

- •1.2. Виды норм в строительстве. Нормативная база для определения производственных норм.

- •Совершенствование производственных норм труда

- •1.3. Нормирование рабочего времени рабочих и времени использования машин и механизмов.

- •Классификация затрат рабочего времени рабочих

- •3.3. Классификация времени использования машин

- •1.4 Организация и методы нормативных наблюдений и обработки результатов Виды нормативных наблюдений

- •1.5 Изучение потерь рабочего времени Классификация потерь рабочего времени

- •Раздел II «Выполнение норм выработки» заполняется после составления исполнительной калькуляции. Процент выполнения норм определяется по приведенным в разд. II формулам.

- •6.3. Изучение скрытых целосменных и внутрисменных потерь

- •6.4. Планирование мероприятий по устранению потерь и расчет ожидаемого эффекта.

- •1.6 Проектирование производственных норм Проектирование норм затрат труда рабочих

- •Составление и внедрение проектов норм

- •1.7 Нормирование расхода строительных материалов

- •1.8 Нормирование труда инженерно-технических работников и служащих научная организация труда в строительстве Задачи и основные направления научной организации труда

- •Организация и оплата труда в строительстве . Организация строительных бригад и звеньев Основные понятия и определения

- •2.5 Формы системы оплаты труда

- •2.6 Особенности оплаты труда рабочих, занятых на строительно-монтажных работах. Кту

- •2.4. Тарифная система в строительстве

6.4. Планирование мероприятий по устранению потерь и расчет ожидаемого эффекта.

Обобщение результатов комплексного изучения всех видов потерь рабочего времени (явные целосменные, явные внутрисменные, скрытые) должно иметь не статистический, а аналитический характер. Составленные сводки потерь следует рассматривать не как конечный результат, а как материал, являющийся основой для аналитической оценки уровня использования рабочего времени и разработки предложений по повышению этого уровня, совершенствованию организаций производства и труда и укреплению технологической, производственной и трудовой дисциплины.

Предложения по устранению причин потерь, разработанные на основе анализа результатов проведенного изучения, определяют конкретные направления необходимого совершенствования организации производства и труда. Выявив те или иные причины, исследователь должен прежде всего оценить возможность немедленного их устранения. Если выявленные причины могут быть устранены силами техперсонала участка, исследователь формулирует свои предложения и передает их мастеру, производителю работ, не ожидая окончания своего исследования.

Свои предложения о тех потерях, причины которых могут быть устранены действиями руководства управления или треста, исследователь излагает в отчетной записке о результатах комплексного изучения потерь.

Предложения должны быть разработаны конкретно и содержать (как минимум): характеристики действительных причин потерь, их величину, место возникновения, суть предложения, должность и фамилию ответственного лица, срок внедрения.

После разработки предложений рассчитывается возможный рост производительности труда.

1.6 Проектирование производственных норм Проектирование норм затрат труда рабочих

Проектирование технически обоснованной нормы начинается с составления нормали процесса и расчета различных элементов нормируемых затрат времени: на оперативную работу; на подготовительно-заключительную работу; на регламентированные перерывы в работе; на полную величину нормы затрат труда; на проектирование состава звена.

Проектирование нормали строительного процесса заключается в отборе оптимальных значений факторов влияния (см. п. 4.2). Нормали оформляют в виде технологических карт, в которых отражают организационно-технические условия, необходимые для выполнения и перевыполнения норм.

Проектирование норм затрат труда на оперативную работу (основную и вспомогательную) состоит в определении обоснованных величин затрат по элементам основной и вспомогательной работы на основании данных нормативных наблюдений в соответствии с установленной нормалью строительного процесса.

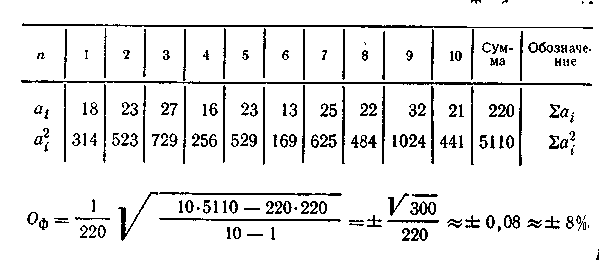

В результате первичной обработки данных наблюдений на бланке ОН для всех элементов исследуемого провеса установлены средние показатели объемов выполненной первичной продукции за 60 чел.-мин. Затраты труда и объемы выполненной продукции определены на измерители элементов.

Величина затрат рабочего времени по всему рабочему

процессу в целом определяется приведением затрат времени от измерителей элементов к главному измерителю рабочего процесса и суммированием этих затрат

Приведение затрат рабочего времени к главному измерителю исследуемого процесса называется синтезом норм.

Примером самого простого синтеза норм являются случаи, когда измерители продукции всех элементов ее ответствуют главному измерителю процесса. В таких случаях затраты рабочего времени по рабочему процесс определяются простым суммированием этих затрат по элементам.

Более сложным является синтез затрат рабочего времени, когда измерители продукции элементов различны таких случаях подсчет затрат рабочего времени главный измеритель рабочего процесса осуществляете умножением затрат рабочего времени в измерителях элементов на коэффициент перехода и последующего суммирования полученных величин.

Коэффициентом перехода Кп называете число, показывающее, какое количество единиц продукции в измерителе элемента содержится в единице продукции, выраженной в главном измерителе всего процесса Сп определяют по формуле

Ка = Оэ/оп,

где Оэ— объем продукции в измерителе элемента; Оп — объем законченной продукции процесса.

Коэффициент перехода определяют на основании данных рабочих чертежей,

Проектирование полной величины нормы затрат труда. Полная величина нормы затрат труда включает следующие затраты: сумму затрат по элементам оперативной работы, на подготовительно-заключительную работу, на технологические перерывы и затраты на отдых и личные надобности, полученные в результате обработки и анализа нормативных наблюдений.

Полную величину нормы затрат труда рассчитывают по формуле

Н3-т = Но.р*100/ (100-(Нп.3.р + Но + /Нт.п)60)

где Но.- затраты труда на оперативную работу, исчисленные на главный измеритель процесса, чел.-мин; Нп.з.р — норматив на ПЗР, % нормы затрат труда; Н0 — проектная величина отдыха, % нормы затрат труда; Нт.п — проектная величина технологических перерывов, % нормы затрат труда; 60 — коэффициент перевода 1 чел.-мин в 1 чел.-ч.

Проектирование норм машинного времени

Проектирование норм машинного времени включает следующие этапы: проектирование нормали процесса; определение расчетной производительности машин за 1 ч непрерывной работы; определение величины регламентированных перерывов в работе машин; расчет состава рабочих; определение полной величины нормы.

В нормах машинного времени учитываются следующие категории затрат: работа под полной нагрузкой, работа под обоснованно пониженной (неполной) загрузкой, неустранимая работа вхолостую и регламентированные перерывы.

Проектирование норм времени использования машин выполняется как аналитически-исследовательским, так и аналитически-расчетным методами технического нормирования (см. п. 1.3).

Нормы времени на механизированные процессы устанавливаются исходя из расчетной производительности машин, данные которых приводятся в технических паспортах машин, справочниках, инструкциях по эксплуатации машин и других пособиях.

Нормаль механизированного процесса должна отвечать общим требованиям, изложенным в п. 4.2. Кроме того, следует учитывать полную увязку машинной и ручной работы в составе нормируемого процесса. Это имеет особое значение при монтаже строительных конструкций с использованием кранов, так как работа последних находится в полной зависимости от работы монтажников.

Затраты времени при работе крана и работе монтажников, занятых монтажом конструкций, могут быть подразделены на следующие части: совместная работа монтажников и крана; работа крана (без участия монтажников); самостоятельная работа монтажников; технологические перерывы монтажников; технологические перерывы крана.

Продолжительность цикла работы крана Тк и цикла работы звена монтажников Ти имеет следующие зависимости:

Т = Тс + Тк

Тм=тС + тМ> где тк- длительность элементов цикла работы крана; тс—длительность элементов цикла, охватывающих совместную работу крана и монтажников; тм — длительность элементов цикла работы монтажников.

Продолжительность цикла работы монтажников не должна превышать продолжительности цикла работы

крана.

Среднее число циклов за 1 ч цикличной работы находят по формуле

N = 60/Тк

где Тс и Тк измеряются в минутах.

Определение расчетной производительности машин за 1 ч непрерывной (продуктивной) работы. Расчетную производительность машин в строительстве определяют в зависимости от характера их действия. Различают машины цикличного и непрерывного действия.

Машины цикличного действия через определенные периоды времени повторяют одни и те же элементы работы. К ним относятся автомашины, экскаваторы одноковшовые, бетономешалки, краны и др. Машины непрерывного действия выполняют какое-либо одно движение. К ним относятся гравиемойки, транспортеры, экскаваторы многоковшовые и т. п.

Расчетную производительность машины цикличного действия ПР1 за 1 ч работы определяют по формуле

Пр1 = Н*О*К1*К2, где Н' — среднее число циклов за 60 мин цикличной работы; Оц —количество продукции за один цикл; К1,К2… Кп — коэффициенты, устанавливаемые с учетом технической характеристики машины и показателей ее использования по паспортным данным.

Расчетную производительность машины непрерывного действия Нр2 за 1 ч непрерывной работы определяют по формуле

ПР1 = ОК1К, ... Кп, (5.8)

где О — количество продукции, выпускаемой за 1 ч непрерывной работы машины под полной и обоснованной неполной нагрузкой; К1, К.2, •••> Кп — коэффициенты, учитывающие влияние различных факторов на часовую производительность машины непрерывного действия.

Расчет состава рабочих, работающих на строительных машинах, выполняют с учетом того, что их подразделяют на следующие основные группы: рабочие, управляющие • машинами и осуществляющие необходимый уход за ними; рабочие, находящиеся непосредственно при машине и загружающие ее материалами, занятые отгрузкой, а также другие рабочие, принимающие непосредственное участие в механизированном строительном процессе.

Необходимое число рабочих для управления машиной определяют в соответствии с условиями технической эксплуатации машин.

Норму затрат времени для рабочих определяют умножением нормы затрат времени машины на установленную численность рабочих.