- •Тема 1: Вступ. Класифікація та загальна будова автомобілів і тракторів.

- •§ 1.2. Загальна будова автомобіля

- •Тема 2: Двигуни внутрішнього згорання

- •Тема 2.1: Двигуни внутрішнього згорання.

- •§ 2.1. Загальна будова й робочий цикл двигунів внутрішнього згоряння

- •§ 1.2. Загальна будова автомобіля 3

- •§ 2.1. Загальна будова й робочий цикл двигунів внутрішнього згоряння 11

- •Тема 2.2: Кривошипне – шатунний механізм.

- •Тема 2.3: Газорозподільний механізм

- •Тема 2.4: Система охолодження

- •Охолоджувальні рідини

- •Способи пом'якшення води

- •1 2 З Рис. 5.12. Дистанційний рідинний термометр: а — приймач з трубопроводом; б — вимірювач з циферблатом; 1 — датчик; 2 — трубка; з — гайка; 4 — трубчаста пружина

- •Технічне обслуговування системи охолодження

- •При підготовці до зимової експлуатації:

- •При підготовці до літньої експлуатації:

- •Тема 2.5: Система мащення.

- •Шестеренчастий оливний насос двигуна автомобіля ваз-2105:

- •Призначення, загальна будова та принцип дії систем мащення. Мастильні матеріали

- •Функціональна схема роботи системи мащення дизелів типу смд-60

- •Принципова схема роботи системи мащення дизелів типу смд-60

- •Будова і робота елементів системи мащення

- •Вентиляція картера двигуна

- •Тема 2.6: Система живлення карбюраторних двигунів.

- •Тема 2.7.1: Система живлення дизельних двигунів.

- •Фільтри

- •Підкачувальні насоси

- •31 Зо 29 28 27 26 25 24 23 Рис. 7.14. Турбокомпресор ткр-11н-1:

- •Регулятори, їх призначення і типи

- •Обмежувач димлення дизеля

- •Форсунки. Паливопроводи

- •Тема 2.7.2: Інжекторні системи живлення

- •Тема 2.8: Система запалювання

- •16 15 14 13 16.7. Схема системи запалювання пускового двигуна:

- •Тема 2.9: Система пуску тракторних двигунів.

- •Трансмісія пускового двигуна

- •8.4. Технічне обслуговування системи пуску

- •Тема 3.1: Джерела електричного струму.

- •§ 3.1. Джерела електричної енергії

- •Будова свинцево-кислотної стартерної акумуляторної батареї зі спільною кришкою:

- •5 Генератора 15.3701:

- •Тема 3.2: Освітлювання та сигнальні прилади.

- •Тема 4.1: Зчеплення, коробки передач, роздавальні коробки та карданні передачі.

- •§ 4.4. Роздавальна коробка

- •Призначення механізмів трансмісії

- •Трансмісійні масла

- •Механізми керування зчепленням

- •Технічне обслуговування зчеплення

- •Класифікація коробок передач

- •Проміжне з'єднання та карданна передача

- •Тема 4.2: Ведучі мости автомобілів і тракторів.

- •Тема 5.1: Рульові управління автомобілів і тракторів.

- •6.1.2. Будова рульових приводів

- •Тема 5.2: Гальмівні системи автомобілів і тракторів.

- •Тема 6.1: Ходова частина автомобілів і колісних тракторів.

- •§ 5.1. Рама, передній неведучии міст,

- •§ 5.5. Автомобільні шини

- •Тема 6.2: Ходова частина гусеничних тракторів.

- •Тема 7 Робоче та технологічне обладнання автомобілів та тракторів

- •§ 7.4. Спеціальне обладнання

- •Буксирний пристрій:

- •§ 7.5. Автомобілі спеціального призначення

- •Механізми відбору потужності

- •Тема 8: Автомобільні і тракторні причепи.

Тема 2.2: Кривошипне – шатунний механізм.

Призначення та робота КШМ.

Нерухомі деталі КШМ і їх конструкція.

Рухомі деталі КШМ і їх конструкція

Догляд за КШМ.

. КРИВОШИПНО-ШАТУННИЙ МЕХАНІЗМ

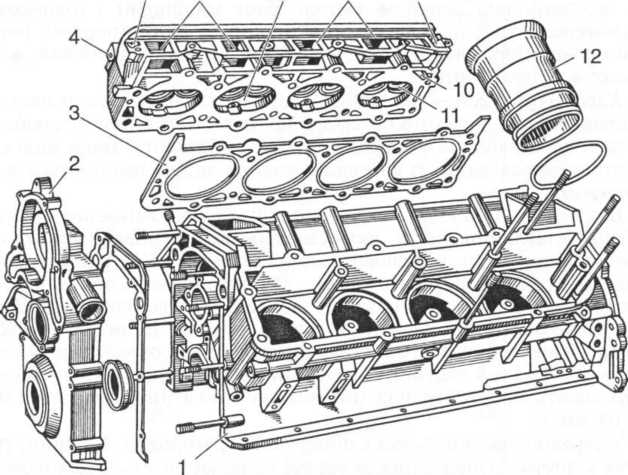

До кривошипно-шатунного механізму багатоциліндрових двигунів належать такі деталі: • картер (блок циліндрів) з головкою й ущільнювальними прокладками; + поршнева група (поршні, поршневі кільця, поршневі пальці); + шатуни; 4 колінчастий вал; + маховик; Л піддон картера.

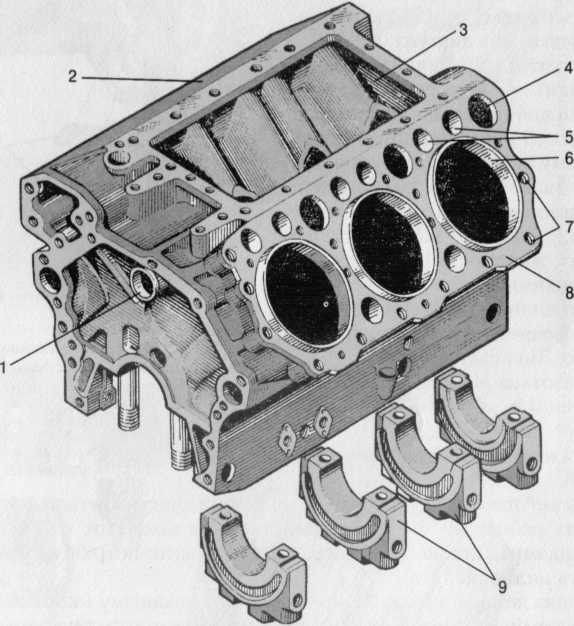

Картер (рис. 2.3) — це найбільша й найскладніша деталь двигуна, як правило, коробчастого перерізу, що править за опору для робочих деталей та механізмів і захищає їх від забруднення. Іноді циліндри виготовляються разом із картером, тоді ця деталь називається блок- картером.

Блок циліндрів відливають із чавуну або алюмінієвих сплавів. У блок уставляють гільзи, які безпосередньо обмиваються охолодною рідиною й тому називаються «мокрими». У верхню частину гільз, виготовлених із сірого чавуну, для підвищення корозійної стійкості та зменшення спрацювання запресовують вставки зі спеціального антикорозійного чавуну. Ущільнення гільз циліндрів у верхній частині блока здійснюється сталеазбестовими прокладками головок блока, а в нижній частині — мідними прокладками. Верхні кромки гільз мають виступати над площиною блока циліндрів на 0,02... ...0,09 мм.

У середній частині блока є поперечні перегородки. Площину розняття картера опущено нижче від осі колінчастого вала для надання блоку потрібної жорсткості. По осі блока на стінці коробки штовха- чів, а також у передній та задній стінках блока є отвори для підшипників розподільного вала.

Двигуни з У-подібним розташуванням циліндрів (ЗИЛ-ІЗО, Ш3-53-12) мають дві головки з алюмінієвого сплаву на кожен ряд. У двигуні КамАЗ-740 кожний циліндр (із восьми) має свою головку. В карбюраторних двигунах у головках блоків, відлитих з алюмінієвих сплавів, розташовано камери згоряння, в яких зроблено різьбові отвори для свічки запалювання, а в дизелях — отвори для форсунок, шіускні й випускні канали, а також запресовано сідла й напрямні втулки клапанів. Напрямні втулки виготовляють із спечених матеріалів.

Головки кріпляться до блока циліндрів шпильками через сталеаз- Ьестові прокладки. Момент затягування шпильок — 73...78 Нм. іверху головки закрито кришками, що кріпляться гайками й ущіль-

ІЗудова й експлуатація автомобілів нюються гумовими прокладками. В головках блока всередині виконано сорочку охолодження, яка каналами сполучається із сорочкою охолодження блока.

У розвалі блока встановлюється верхня кришка блока циліндрів, виготовлена з алюмінієвого сплаву. В кришці є впускні трубопрово-

5 6 7 8 9

Рис.

2.3

Картер

У-подібного восьмициліндрового двигуна

3м3-53 з головкою правого ряду циліндрів

і деталі кривошипно-шатунного механізму:

1

— блок циліндрів; 2

— кришка розподільних шестерень; 3

— прокладка; 4—

головка блока циліндрів; 5, 9,

10

— отвори для охолодної рідини; 6,

8

— впускні канали; 7— камера згоряння;

11 — сідло клапана; 12

—

гільза циліндра

ди, що обмиваються охолодною рідиною для підігрівання пальної суміші. Зверху кришка має площадку з двома отворами для встановлення карбюратора.

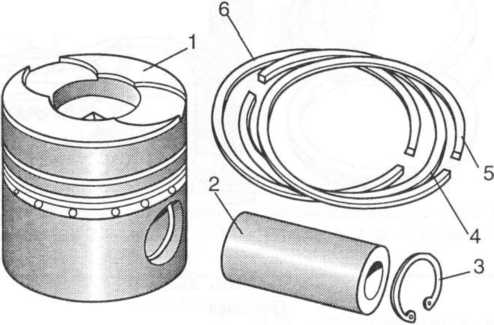

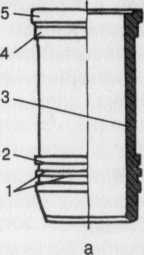

До поршневої групи належать: поршні, поршневі кільця та поршневі пальці (рис. 2.4).

Поршень — це металевий стакан, днищем повернутий догори, який сприймає тиск газів і передає його через поршневий палець і

шатун на колінчастий вал. Верхня, підсилена частина поршня називається головкою, а нижня, напрямна — юбкою. Приливки у стінках юбки, що призначаються для встановлення поршневого пальця, називають бобишками.

Поршні відлито з алюмінієвого сплаву й по бічній поверхні покрито тонким шаром олова для кращого припрацювання.

Юбки поршнів у поперечному перерізі мають форму еліпса (більша частина цього еліпса розташовується в площині, перпендикулярній до осі поршневого пальця), а в поздовжньому — форму зрізаного

Рис.

2.4

Деталі

поршневої групи дизеля КамАЗ-740:

/

— поршень; 2—

поршневий палець; З

— стопорні кільця; 4,

5

— компресійні кільця;

6

— оливознімне кільце

конуса з більшою основою по нижній кромці поршня. В нижній часі пні юбки зроблено вирізи для противаг колінчастого вала.

Паралельно поздовжній осі двигуна в бобишках поршня зроблено отвори для встановлення поршневого пальця. Отвір під нього зміщено на 1,5 мм праворуч по ходу автомобіля. Цим зменшується тиск на стінку циліндра, а отже, збільшується термін служби циліндро- поршневої групи. Для правильного складання поршня із шатуном на днищах більшості поршнів вибито стрілку з написом «Уперед».

а головках поршнів є канавки: верхні — для компресійних кілець, нижні — для оливознімних. По колу канавок під оливознімні кільця виконано отвори для відведення оливи, що знімається.

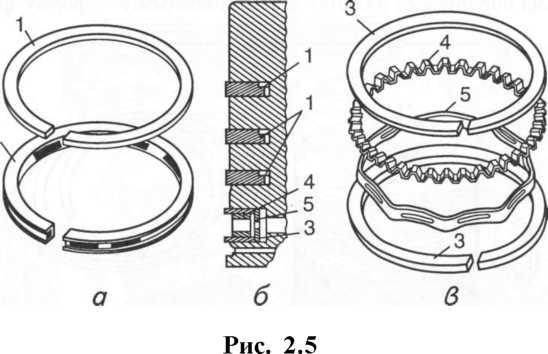

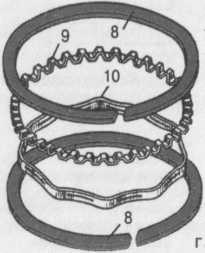

Поршневі кільця (рис. 2.5) запобігають прориву газів крізь іазор між юбкою поршня та стінкою циліндра, а також слугують для видаляння зайвої оливи зі стінок циліндра, щоб не допустити потрапляння її в камеру згоряння. Зазор у замку компресійних кілець становить (0,4 ± 0,1) мм. Всі кільця виготовляють з чавуну, за винятком оливознімних, які виконуються складеними — з двох плоских сталевих кілець і двох розширників (осьового та радіального). Верхні компресійні кільця покривають пористим хромом.

2

Поршневі

кільця:

а

— зовнішній вигляд; б

— розташування кілець на поршні двигуна

автомобіля ЗИЛ-ІЗО; в

— складане оливознімне кільце; 1,2

— відповідно компресійне й оливо-

знімне кільця; 3

— плоскі сталеві диски; 4

— осьовий розширник; 5

— радіальний

розширник

Компресійні кільця встановлюють на поршні так, щоб виточки на їхній внутрішній поверхні були повернуті вгору (рис. 2.6). Кільця, що не підлягають хромуванню, покривають по зовнішній поверхні тонким шаром олова для кращого припрацювання. Встановлюючи кільця на поршень, їхні стики (замки) слід розташовувати під кутом 90° один до одного.

Поршневий палець слугує для шарнірного з'єднання поршня з шатуном і може мати найрізноманітніші конструктивні форми (рис. 2.7). Для зменшення маси пальців їх, як правило, виконують порожнистими.

Поршневі пальці виготовляють з вуглецевих цементованих та азотованих сталей, а також із високовуглецевих сталей, які піддаються індукційному гартуванню струмами високої частоти. В окремих випадках для підвищення міцності пальця його піддають термохімічній обробці й полірують зовнішню поверхню. Двостороння цемента-

Установлення кілець на поршні двигуна автомобіля ГАЗ-24 «Волга»:

компресійні кільця; 2 — плоске сталеве кільце; З, 4 — відповідно осьовий і радіальний розширники

цій підвищує міцність пальця на 15...20 %, а двостороннє азотування - на 35...45 %.

Для обмеження осьового зміщення пальця в поршні використовують різні способи. Наприклад, застосовують пальці плаваючого типу. Такий палець не закріплюють ні в бобишках поршня, ні у верхній головці шатуна. Від осьових переміщень його утримують стопорні пружинні кільця, встановлені в канавках, які проточено в отворах Ообишок поршня. Плаваючий палець може повертатися в бобишках, завдяки чому він спрацьовується рівномірніше.

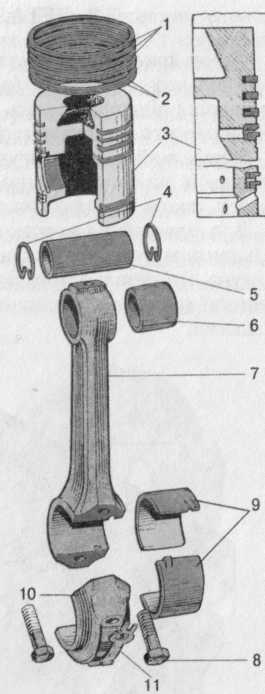

Шатун (рис. 2.8), що передає зусилля від поршня на колінчастий вал, має двотавровий переріз, виготовляється з легованої або вуглецевої сталі штампуванням і складається з верхньої головки, стержня та нижньої головки.

Рис. 2.8

Шатун:

1 — кришка нижньої головки; 2 — вусики, що фіксують вкладиші; 3 — нижня головка;

— втулка верхньої головки; 5 — верхня головка; 6 — стержень шатуна;

— болт із гайкою для кріплення кришки нижньої головки; 8 — вкладиші нижньої

головки

У верхню головку шатуна запресовується бронзова втулка під поршневий палець. Для підведення мастила до тертьових поверхонь у головці та втулці зроблено отвори.

Нижня головка шатуна рознімна (площина розняття перпендикулярна до осі шатуна). В ній є отвір для викидання оливи на стінку циліндра та кулачки розподільного вала. До нижньої головки двома болтами кріпиться кришка.

За шатунні підшипники правлять тонкостінні сталеалюмінієві вкладиші. Від зміщення вони втримуються виступами, які входять у під повідні пази на шатуні й кришці.

Для правильного складання шатунно-поршневої групи є позначки: на стержнях шатунів — каталожний номер шатуна, а на кришці виступ, які мають бути повернуті в один бік для першого—четвер- юго шатунів — назад, а для п'ятого—восьмого — вперед.

Затягувати гайки болтів шатуна слід за допомогою динамометричного ключа. Момент затягування — 68...75 Нм.

Колінчастий вал, що сприймає зусилля від шатунів і передає його на маховик, відпивається з магнієвого чавуну й складається з таких елементів (рис. 2.9): носка 5, корінних шийок 7, шатунних шийок 10, щік з противагами 9 та фланця 12 для кріплення маховика.

Корінні й шатунні шийки вала загартовуються струмами високої частоти. В щоках вала просвердлено канали для підведення оливи від корінних підшипників до оливних порожнин у шатунних шийках. Оливні порожнини правлять за додаткові грязевловлювачі (ловуш- кп). Грязьові частинки відцентровою силою відкидаються до периферії порожнин, а чиста олива крізь отвори подається в шатунні підшипники.

На носку колінчастого вала кріпляться храповик 1 пускової рукоятки, шестірня 4 привода механізму газорозподілу та шків 2привода иоіггилятора й водяного насоса. Корінними підшипниками колінчастого вала є сталеві тонкостінні вкладиші, за конструкцією анало- и'їні шатунним. Момент затягування болтів кришок корінних під- інішників — 100...110 Н-м.

Від осьових переміщень колінчастий вал утримується двома ста- і єни ми упорними шайбами 6 і <?, залитими антифрикційним спла- ном, які встановлено по обидва боки переднього корінного підшипника. Стороною, залитою антифрикційним сплавом, передня шайба мас бути повернута до шестірні, а задня — до буртика шийки вала. Допустиме осьове переміщення колінчастого вала становить

07...0.17 мм. Для ущільнення переднього кінця колінчастого вала в і ріпиці розподільних шестерень встановлюються гумовий самопід- гискний сальник та оливовідбивна тарель 3. Задній кінець колінчасті о вала ущільнюється сальником з азбестової набивки, встановленим у пазах блока та задній кришці. Крім того, на задньому кінці і олінчастого вала є оливоскидальний гребінь 11 і оливовідвідна спіральна канавка 13.

Маховик — це чавунний диск, що кріпиться болтами до фланця колінчастого вала й призначається для підвищення рівномірності оін'ртання останнього, а також забезпечує подолання двигуном коро ікочасних перевантажень (наприклад, у момент рушання автомо- (и'іч \ місця) за рахунок накопиченої під час обертання енергії. На Шнд маховика напресовано сталевий зубчастий вінець 16 для обер-

иіни колінчастого

вала стартером під час пуску двигуна.

Маховик

иіни колінчастого

вала стартером під час пуску двигуна.

Маховик

має мітки 75 для визначення верхньої мертвої точки поршня першого циліндра та канали 14.

Піддон картера править за захисний ^кожух кривошипно-шатунного механізму й резервуар для оливи. Його штампують з листової сталі. Отвір для зливання оливи закривається пробкою з магнітом для збирання металевих частинок на дні піддона.

Картер зчеплення й маховика становить захисний кожух, виготовлений з алюмінієвого сплаву; його кріплять до задньої частини блока циліндрів. Для точної фіксації картера відносно деталей коробки передач та зчеплення у блок циліндрів запресовано штифти.

Кріплення двигуна до рами автомобіля має бути надійним і водночас забезпечувати пом'якшення поштовхів, що виникають під час роботи двигуна та руху автомобіля.

Підвіску двигуна до рами роблять у трьох або чотирьох точках. Як опори до картера двигуна пригвинчують спеціальні кронштейни (лапи). За задні опори іноді правлять лапи картера зчеплення або поло вжувач коробки передач. Під опори встановлюють гумові подушки або пружини.

Підвіска двигуна на еластичних опорах має обмежувачі поздовжнього переміщення у вигляді тяг чи скоб. Часто для фіксації двигуна відносно рами використовують реактивні тяги.

КРИВОШИПНО-ШАТУННИЙ МЕХАНІЗМ

ПРИЗНАЧЕННЯ ТА ЗАГАЛЬНА БУДОВА КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ

Кривошипно-шатунний механізм перетворює зворотно-посту- ім 'їмшй рух поршнів в обертальний рух колінчастого вала. Скла- іін 11 »ся кривошипно-шатунний механізм з двох груп деталей: неру- к пмих і рухомих.

До нерухомих деталей належать блок-картер 7 (рис. 3.1) з опорами колінчастого вала, циліндром 4, гільзою 10, піддон кар- ігр;і 9, головка циліндра 3, корінні підшипники, ущільнення, а до рухомих — поршень 3 (рис. 3.2), поршневий палець 5, шатун 7, h о л і п частий вал і маховик. Нерухомі деталі є остовом двигуна, пі новою, де розташовуються рухомі деталі кривошипно-шатунної о і газорозподільного механізмів та виконуються робочі цик- ііі Таким чином, деталі рухомої групи перетворюють прямолінійний зворотно-поступальний рух поршня в обертання колінчастого вала.

Циліндри 4 (рис. 3.1) в двигунах сільськогосподарських трак- горів розміщуються в блоці вертикально в один ряд (або у два ряди під кутом 90°). Зверху циліндри закриваються однією або двома (V-подібні двигуни) загальними головками, крім двигунів Д 21 А, Д-120 та Д-37Е, де на кожний циліндр є окрема головка З (рис. 3.1, а). Для надійнішого ущільнення об’ємів циліндрів у площині, розняття блока і головки кладуть азбометалеву прокладку.

На поршні 3 (рис. 3.2) встановлюють компресійні 1 та мас- юзнімні кільця 2. За допомогою поршневого пальця 5 поршень шарнірно з’єднується з шатуном 7 (нижня частина якого рознімна), .і шатун — з колінчастим валом. У місцях цих з’єднань розміщені підшипники-втулки 6 головки шатуна та шатунні рознімні підшипники 9 (вкладиші). Рознімні корінні підшипники колінчастого вала іа допомогою кришок 20, 21, 22, 24, 25 (рис. 3.1) цих підшипників кріпляться до блока двигуна 7. На хвостовику колінчастого вала кріпляться приводні деталі: шків, що передає обертання на венти- іятор, генератор і компресор; шестерні для приводу масляного на-

оса двигуна, паливного насоса високого тиску, газорозподільного мала, а на фланц маховик.

с

•

Рис.

3.2. Деталі групи поршня і шатуна дизеля

Д-65:

1

— компресійні кільця: 2 — маслознімні

кільця; 3 — поршень: 4 — стопорне кільце;

5 — поршневий палець; 6 —втулка: 7 —

шатун; 8 — шатунний болт; 9 — вкладиші;

10 — кришка шатуна; 11 — стопорна пластина

днигунах модифікації СМД- МО ішчтерні приводу газороз- Ііі і і і и,ного нала і паливного насоса (її» імііцсчіо у задній частині колінча- і і пні ішла.

вимкнутий об’єм, в якому оберни іііги колінчастий вал з робочим іити ом масла системи мащення іииі уми, називається картером. Він ним иігчується нижньою частиною п ниы 7 (рис. 3.1.) і піддоном 9, який і мишами кріпиться до блока знизу.

Н іишцині роз’єму блока і піддона мі іановлюється прокладка 8.

До остова двигуна прикріплю- нн ЬС'и майже всі деталі й вузли сис- мм і механізмів двигуна.

! І а деталі кривошипно-шатунно- н> механізму при роботі двигуна дім 11 ь силові і теплові навантаження.

ІЬму деталі кривошипно-шатунного мг чаї і ізму, які працюють в умовах ве- ціі.их знакозмінних навантажень, пружних коливань і високої темпе- |і*і гури, повинні мати достатню міцність, жорсткість і стійкість Ііро- пі спрацювання.

Кривошипно-шатунний механізм повинен бути компактним і чггким. Зменшення маси деталей, міч і рухаються відносно остова, при збереженні їх міцності і жорсткості зменшує сили інерції і відповідно навантаження та спрацьовування и і алей.

Для зменшення витоку газів із циліндрів двигуна деталі, які ут- Ііпрюють робочі об’єми (циліндри, поршні з кільцями, головки з прокладками), повинні постійно підтримувати потрібну герме-

пчність циліндрів.

Будова деталей кривошипно-шатунного механізму і компонов- і а його вузлів на двигуні повинні забезпечувати просте технічне об-

і уговування та ремонт.

Всі деталі сучасних ДВЗ розраховані і виготовлені з урахуван-

і н м цих умов, але тривала і безперебійна їх робота можлива лише мрії правильній і професійній експлуатації двигуна.

ДЕТАЛІ ГРУПИ ОСТОВА

Остов двигуна складається з блок-картера (рис. 3.3.), картера розподільних шестерень (рис. 3.4.), картера маховика, головки циліндрів і піддона картера. У У-подібних двигунах до деталей остова належить кришка повітряної порожнини.

Нерухомий остов двигуна з розміщеними всередині деталями захищає їх від пошкодження, корозії та забруднення. Деталі і вузли можуть також кріпитись на остові ззовні.

Для підвищення жорсткості деталі остова масивніші за інші деталі двигуна, тому вони складають основну частину загальної маси двигуна. Всі деталі остова надійно з’єднані між собою і для герметичності та пилонепроникності площини розняття ущільнені прокладками.

Рис.

3.3. Блок-картер дизеля СМД-60:

1

— отвір для встановлення газорозподільного

вала: 2,8 — лівий і правий півблоки; 3 —

повітряна порожнина: 4 — отвір для

охолоджувальної рідини; 5 — отвори для

штанг штовханів; 6—гільза циліндра; 7

— отвори для шпильок кріплення головки

циліндрів; 9 — кришки корінних

підшипників

Імок-картер сучасних тракторних дизелів з рідинним охолод- і « ті їм виготовлений у вигляді коробчастої відливки з чавуну, яка м и один (лінійні двигуни), або два (V-подібні двигуни) блоки ци- і і и / ірі її. І оризонтальною перетинкою блок-картер поділено на дві ча-

шип верхня — це блок циліндрів, або просто блок, нижня — картер.

Д./ІИ встановлення циліндрів на верхній площині блока і в горищні ,і,/іьііій перетинці є спеціальні отвори. Простір між стінками гільз її и 'ііндрів і блока, заповнений охолоджувальною рідиною, називають «11| м >ч кою охолодження. На стінках отворів горизонтальної перетин- і и і виточки для гумових ущільнювальних кілець, які запобігають ми і іканню охолоджувальної рідини із сорочки охолодження блока.

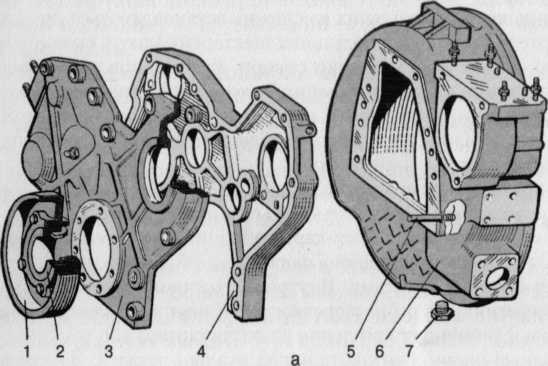

Рис.

3.4. Картери розподільних шестерень з

кришкою і картери маховика тракторних

дизелів СМД — 18 Н (а) та СМД-31 Т(б):

опора; 2 — манжета ущільненя передньої частини колінчастого вала; 3 — кришка картера інмиодільних шестерень; 4 — картер розподільних шестерень; 5 — шпилька виставлення першо-

• циліндра у ВМТ; 6 — картер маховика дизелів з пуском від пускового двигуна; 7 — пробка зливу;

корпус ущільнення колінчастого вала; 9 — картер маховика; 10 — масловідбивне кільце/

До нижньої площини картера болтами кріпиться масляний піддон, в якому влаштовано злив масла зі спускною пробкою. У деяких двигунів у пробці закріплено магніт для вловлювання металевих часточок, які потрапляють у масло. Між масляним піддоном і картером встановлено картонну або паронітову прокладку

У двигунів з повітряним охолодженням в отвори на верхній площині картера встановлюють циліндри і разом з головками прикріплюють до картера шпильками.

До передньої площини блок-картера кріпиться картер розподільних шестерень 4 (рис. 3.4.), який центрується по точно обробленому пальцю проміжної шестерні і штіфту, запресованих з торця блок-картера. Таким чином, забезпечується зчеплення шестерень газорозподільного механізму.

В двигунах Д-65, СМД-18Н, СМД-31Т та інших картер розподільних шестерень закривається кришкою 3. Між блок-картером, картером і кришкою розподільних шестерень встановлюються прокладки.

Картер і кришка розподільних шестерень мають складну конфігурацію. В них просвердлено отвори для встановлення валів, під болти та шпильки для кріплення їх до блок-картера, а також кріплення до них інших вузлів. Для забезпечення жорсткості цих деталей на них в різних площинах зроблено перетинки з внутрішньої і зовнішньої сторін.

До кришки картера розподільних шестерень кріпиться опора 1, за допомогою якої двигун з’єднується з остовом трактора.

До задньої площини блок-картера кріпиться картер маховика. Це складна відливка циліндричної форми, яка з блок-картером з’єднується через фланець гвинтами. Внутрішня і зовнішня поверхні картера мають перетинки та ребра жорсткості. На зовнішній поверхні виконано кілька фланців для кріплення електростартера або пускового двигуна, задньої опори двигуна та інших вузлів і деталей. За допомогою болтів корпус маховика кріпиться до корпуса трансмісії через проміжний корпус (універсально-просапні трактори) або з'єднується з коробкою передач (трактор Т-150 К та інші) через проміжний корпус.

Остов двигуна кріпиться до остова трактора найчастіше в трьох точках: одна опора спереду і дві — ззаду Передня опора у більшості двигунів шарнірна, обидві задні опори частіше встановлюють на картері маховика. В деяких випадках роль задніх опор виконують кронштейни, які приєднують до блока двигуна, або спеціальні виступи, відлиті разом з остовом двигуна. Для зменшення вібрації двигун кріпиться на рамі еластично. Пружними елементами в опорах, як правило, є гумові прокладки (подушки).

В розвалі між блоками циліндрів дизелів типу СМД-60 є порожнина для впуску повітря в циліндри, закрита алюмінієвою кришкою, яка кріпиться 16 болтами до блок-картера. Між кришкою і блок-картером встановлено картонну прокладку Повітря підводиться до ре-

ши і >.і через патрубок, вилитий разом з кришкою, і до якого за доповни чи гумового трубопроводу і хомутів приєднують повітропровід ні і |и її,пора охолодження наддувочного повітря (СМД-66) або гу- мпнм її трубопровід від турбокомпресора (СМД-60). На кришці вставим n un <|)ланець з чотирма шпильками для турбокомпресора, а та- і п ) фланець, через який за допомогою трубопроводу із турбоком- |і(м < <>р;і зливається масло в піддон двигуна.

І.и ііидр разом з головкою та поршнем утворюють об’єм, де НІ И IV ПІІЮТЬСЯ теплові процеси робочих циклів двигуна.

Циліндри 4 (рис. 3.1, а) дизелів з повітряним охолодженням ін шіндуального виготовлення кріпляться до блок-картера 7 шпиль- і>пми і), які загвинчені в картер. З іншого боку на шпильки встанов-

11,ся головка циліндра 3, яка притискається до циліндра за допо-

м» .і < по гайок. Між циліндром та картером передбачено прокладки 5.

Піка конструкція циліндрів технологічна при виготовленні, прости мри технічному обслуговуванні та ремонті, проте має недо-

1.1 мііо жорсткість.

Циліндри відлито з легованого чавуну На їх зовнішній по- ін і іч 11 і є 18 тонких ребер охолодження з прорізами для шпильок. Іпвщипа ребер різна: на виході повітря вона більша ніж на вході. Мі і верхньою площиною картера і циліндром встановлено мідну нр< »кладку. Циліндри гільз не мають. Внутрішню поверхню цилінд- р,і (дзеркало) обробляють з великою точністю (її овальність і кону« ність не повинні перевищувати 0,02 мм) і загартовують струмим високої частоти).

Головки циліндрів з повітряним охолодженням відлито з ,і іюміиієвого сплаву. Вони також мають ребра, які обдуваються повітрям для відведення теплоти від головок. У нижній частині готики є виточка, куди входить бурт циліндра. Торцева поверхня виточки ущільнює (без прокладки) стик між циліндром і головкою. Іі( ередині головки розташований впускний і випускний канали з виходом на один бік головки. На виходах каналів встановлено фланці з різьбовими отворами для шпильок, до яких кріпиться впускний і випускний трубопроводи. Поперечний переріз впускно- м» каналу більший, ніж випускний.

а нижній торцевій поверхні головок розміщені гнізда впускного і випускного клапанів та отвір для розпилювача форсунки. На верхній млощині головок є гнізда для пружин клапанів, а також різьбові

твори для закріплення стояків валика клапанних коромисел.

Головка циліндрів закривається кришкою клапанів. Кришка

і.міанів спеціальними гайками кріпиться до стояків валика королі и сел. Між кришкою і головкою встановлюється прокладка.

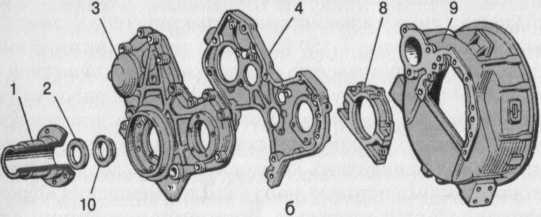

Блоки циліндрів двигунів з рідинним охолодженням мають вставлені змінні гільзи. При пошкодженні певної гільзи замінюють інше її, а не весь блок циліндрів. Крім того, змінні гільзи виготов

ляють з високоякісного хромонікелевого чавуну, а весь блок економічніше відливати з сірого чавуну Для зменшення спрацювання дзеркала гільзи її внутрішню поверхню після розточки шліфують, полірують і загартовують з нагріванням струмом високої частоти на глибину 1,5...3,0 мм.

Гільзи поділяють на мокрі і сухі (рис. 3.5). Зовнішній бік мокрої гільзи охолоджується рідиною, а суху гільзу встановлюють у розточений циліндр блок-картера і охолоджувальна рідина омиває зовнішній бік циліндра. Для центрування гільзи відносно блока на зовнішній її поверхні є два посадочні пояски 2 і 4, а буртик 5 слугує опорою для гільз.

Мокру гільзу встановлюють у гнізді блока так, щоб забезпечити герметичність сорочки охолодження. Тому між верхньою частиною гільзи і головкою блока передбачено металоазбестову прокладку 11, між верхньою частиною гільзи і блоком — мідне кільце 10, між нижньою частиною гільзи і блоком — гумові кільця 9. Сухі гільзи запресовують в циліндр блок-картера. Торець гільзи дещо виступає над верхньою площиною блок-картера для надійного ущільнення прокладки 11.

За внутрішнім діаметром гільзи поділяють на групи: «Б» — велика; «С» — середня; «М» — мала. Літеру, якою позначається група, вибивають на торці верхнього бурта гільзи. При встановленні підбирають гільзи однієї групи. Це потрібно для забезпечення необхідного зазору між гільзами і поршнями, які також мають певні групи.

Рис.

3.5. Гільзи циліндрів:

а

— будова гільзи, б — встановлення в

блок-картер мокрої гільзи; в — становлення

в блок-кар- тер сухої гільзи; 1 — канавки

для ущільнювальних кілець; 2, 4 — посадочні

пояски; 3 — дзеркало циліндра; 5 — буртик;

6

— гільза циліндра: 7— рідинна сорочка

охолодження; 8 — блок-картер;

—

гумові

ущільнювальні кільця: 10 — мідне

ущільнювальне кільце; 11 — метапоазбестова

прокладка

головки циліндрів

ім іипк.і циліндрів тракторного дизеля з рідинним охолоджен- іімм * її 11 пінкою складної форми, її прикріплюють до блока шпиль- і нміі Отвори під шпильки розташовані рівномірно по всій поні і * мі головки. Поверхня головки, яка взаємодіє з блоком, якісно »*г«і і н гься для щільного прилягання до блока.

головці розточено гнізда під впускні і випускні клапани, які

жуються з каналами для виведення відпрацьованих газів.

Форсунки встановлюють в отвори, які сполучаються з ци- іімдрами.

Гін з’єднання сорочки охолодження головки циліндра і блок- імі|)ігр;і на нижній поверхні головки є отвори, які співпадають з мі іповідними отворами у блоці. Охолоджувальна рідина із сорочки и поводження головки через спеціальний патрубок надходить у м» і »мі ні бак радіатора. У головці є отвори для форсунок, для розмивший штанг газорозподільного механізму, отвори для напрямим втулок клапанів, фланці для закріплення стояків валика коро- мнп\/і. Клапанний механізм, встановлений на головці циліндрів, закривається кришкою, між ними передбачено прокладку.

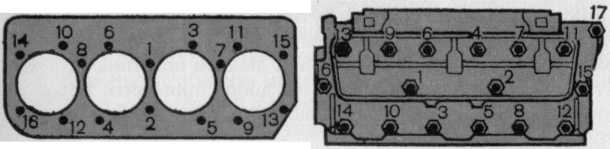

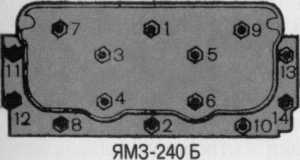

Головку блока встановлюють на шпильки, загвинчені у блок- і іріср, і кріплять гайками. Гайки на шпильках кріплення головки по грібно затягувати рівномірно, поступово, у зазначеній на рис. 3.6 послідовності, в кілька прийомів (на одну-дві грані за один примі >м). Спочатку з половинним зусиллям, як вказано в технічній характеристиці двигуна або трактора, потім — з повним зусиллям. Ос- і .і і очно затягувати головку необхідно динамометричним ключем.

Між головкою циліндрів і блок-картером встановлюється ущільнювальна прокладка, яка перекриває вихід газам із циліндра, і охолодній рідині — із сорочки охолодження

Ущільнювальну прокладку виготовляють з пружних, теплостійких матеріалів: азбесту, м’якої сталі, міді, алюмінію.

У дизелях і карбюраторних двигунах застосовують комбіновані азбостальні або мідноазбестові прокладки.

Найпоширеніші азбостальні прокладки складаються з каркасу тонкостінної м’якої сталі, по обидва боки якого встановлено листи пресованого азбесту. Вікна і отвори прокладки облашговують також стальним листом. Щоб прокладка не прилипала до блоку або головки, її поверхню вкривають тонким шаром графіту.

ДЕТАЛІ ГРУПИ ПОРШНЯ ТА ШАТУНА

Поршень з компресійними та маслознімними кільцями, поршневим пальцем і деталями його кріплення складають поршневу групу (див. рис 3.2.). Поршнева група разом з циліндром і головкою блока циліндрів утворює змінний об’єм, в якому відбуваються робочі цикли.

Шатун шарнірно з’єднує поршень з колінчастим валом. При роботі двигуна шатун передає зусилля від поршня до колінчастого вала

і, навпаки, від колінчастого вала до поршня, залежно від співвідношення сил, діючих в даний момент від поршня і колінчастого вала.

Поршень — відповідальна деталь двигуна, оскільки за його допомогою здійснюються всі процеси: всмоктування й стиск свіжого повітря або пальної суміші, сприймання тиску газів під час спалаху і згоряння пальної суміші та передача сили через поршневий палець і шатун на колінчастий вал.

Поршень працює у надзвичайно несприятливих умовах: велике ударне навантаження; висока змінна швидкість руху (5...15 м/с), внаслідок чого виникають значні сили інерції; висока температура (Ю00...2500°С); утруднені умови мащення та охолодження.

Матеріал поршня повинен бути міцним, стійким проти спрацювання, повинен зберігати механічну міцність при високих температурах. Поршні сучасних тракторних дизелів виготовляють з висо- костійких алюмінієвих сплавів, які добре проводять тепло, легкі. Недоліком таких поршнів є те, що вони дуже розширюються при нагріванні і спрацьовуються.

Поршень складається з днища А (рис. 3.7), ущільнювальної частини Б і направляючої — В. У днищі поршня розміщена частина камери згоряння (двигун з роздільною камерою згоряння), або вся камера (двигун з нероздільною камерою). Камери згоряння, розташовані в днищі поршня, бувають напівсферичні (сферичні), типу ЦНІДІ та тороїдальні. На ущільнювальній і направляючій частинах поршня виконано канавки для поршневих кілець, на бокових стінках виготовлено бобишки з отворами і канавками для встановлення поршневого пальця і стопорних кілець для його фіксації.

Рис.

3.7. Поршень та розподілення

тиску газів на

поршневі

кільця:

і

«ТОПОрне кільце; 2 —поршневий палець;

3—бобишка; 4—канавки для компресійних

кілець;

В

маслознімне кільце: 6 — компресійне

кільце; 7—канавки для маслознімних

кілець

Мри роботі двигуна днище поршня нагрівається до 200...400°С, н направляюча частина (юбка) до Ю0...150°С. Через різницю температур нагрівання поршня і циліндра (останній має примусове охо- і лодження) зазор між ними змінюється — від максимального при І пуску холодного двигуна до мінімального при роботі нагрітого з по-

Імннм навантаженням.

Для нормальної роботи двигуна між поршнем і циліндром пови- I ін’н бути мінімальний зазор ОД...0,3 мм. Але при цьому повинен за- [ Ги* і почуватись вільний хід поршня у циліндрі і наявність масляної І н пінки між ними для зменшення тертя і кращого ущільнення.

111,об усунути заклинювання поршня в циліндрі при роботі дви- I гуиа, поршень виконують конусним по висоті, еліптичного перерізу, ,» нерівномірним розподілом маси металу в стінках. Діаметр днища і поршня при цьому менший діаметра юбки.

Юбки поршнів різних двигунів бувають циліндричними, кону- I тими, овальними, конусоовальними. Форми юбки, відмінні від ! циліндричної, передбачають компенсацію її нерівномірного розширення при роботі двигуна.

І Іоршні комплектують за масою, зовнішнім діаметром юбки і діаметром отвору під поршневий палець. Позначення розмірної і масової групи наносять на днище поршня. Різниця маси поршнів в одному комплекті не повинна перевищувати 7 г (СМД-60) і 10 г (СМД-18Н).

Поршневі кільця призначені для забезпечення щільного рухомого з’єднання між поршнем і гільзою цилідра та відведення частини теплоти від днища поршня до дзеркала гільзи циліндра.

Робота поршневих кілець здійснюється у важких умовах. Зокрема, верхнє кільце нагрівається до температури 250...350°С і на нього діє тиск трохи нижчий, ніж у камері згоряння. Крім того, воно працює майже без мащення.

За призначенням кільця поділяють на компресійні (ущільнювальні), які встановлюють по 3-4, і маслознімні — по 1 або 2.

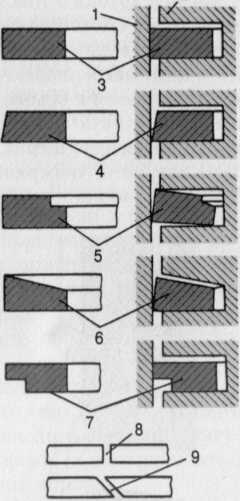

Компресійні кільця запобігають надходженню газів із камери згоряння в картер, їх виготовляють із спеціальних легованих чавунів з хорошою пружністю та високою стійкістю проти спрацювання, шляхом індивідуальної відливки і з наступною механічною обробкою. Після відливки кільця розрізають, а торцеву поверхню шліфують. Розріз Г (рис. 3.7) в кільці називають замком.

Компресійні кільця встановлюють в канавках 4 поршня (рис. 3.7). Оскільки діаметр кільця більший за діаметр поршня, то частина кільця, що виступає із канавки, перекриває зазор між циліндром і гільзою, а наявність в кільці замка дозволяє йому пружинити. Замок стискує кільце перед встановленням поршня в гільзу циліндра. Щоб зменшити проривання газів через замки (величина яких на встановлених в гільзу кільцях 0,2...0,8 мм), кільця встановлюють так, щоб замки не перебували в одній площині, а залежно від числа кілець — під кутом 90... 120°. Для кращого притирання площина Д першого кільця вкривається шаром олова або пористого хрому, стійкого проти спрацювання і добре затримуючого масло (рис. 3.7).

Замки мають різну форму: пряму, косу або ступінчасту (рис. 3.8), серед яких найнадійніші в роботі — прямі замки.

Компресійне кільце працює надійно, якщо воно щільно прилягає до дзеркала циліндра. Для забезпечення щільного прилягання кільця виготовляють з різною формою поперечного перерізу.

Кільця прямокутного поперечного перерізу 3 прості у виготовленні. Таку форму має перше кільце, яке перебуває під найбільшим тиском газів і яке забезпечує достатню герметичність за рахунок більшої площі контакту поверхні кільця з дзеркалом гільзи. Для правильного встановлення такі кільця на торці мають мітку «Верх».

Конусне кільце 4 притискується до дзеркала гільзи вузенькою нижньою кромкою, за рахунок чого зростає його питомий тиск на гільзу. Кромка швидше припрацьовується і краще прилягає до дзеркала по всьому колу. При переміщенні поршня вниз гостра кромка кільця краще збирає надлишки масла з дзеркала, а при переміщенні вверх — покращує мащення дзеркала за рахунок масла, яке накопичується між кільцем і дзеркалом.

Виконання на внутрішньому діаметрі прямокутного кільця фаски або виточки дає йому можливість скручуватись і притискатися до дзеркала тільки нижньою частиною робочої поверхні. Таке кільце називається торсійним 5 і працює аналогічно конусному, але

і мі німим вертикальним переміщенням в канавці поршня. Торсійні и м.ця іктановлюють виточками до днища поршня.

Грапецевидні кільця 6 розміщують в канавках поршня ж шпшдиої форми, їх дія аналогічна торсійним, але має кращий мни«11ч і’ з канавками поршня.

Кільце 7 з виточкою по зовнішньому діаметру в нижній частині і і» иін іпімає надлишки масла з дзеркала, що зменшує його витрати.

Маслознімні кільця встановлюють у канавках напрямної частини поршня. Вони знімають з дзеркала циліндра зайве масло і відво- ім 11, його в картер через отвори Е в кільцях і масловідвідних кана- 1=1 ч К в канавках поршня, а масло, яке залишається, рівномірно роз- H« і и миють по дзеркалу (рис. 3.7).

2

Рис.

3.8. Форми поперечних перерізів компресійних

кілець та їх замків:

1

— циліндр; 2 — поршень; 3, 4. 5 і 6 —

відповідно прямокутне, конусне,

торсійне і трапецевидне кільце; 7 —

кільце з виточкою по зовнішньому

діаметру; 8 і 9 — прямий і косий замки

кілець; 10 — прямий замок з фіксатором

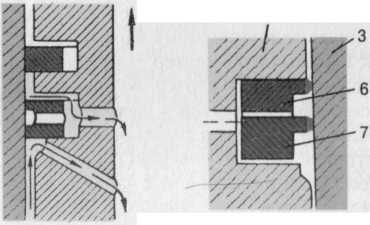

Крім того, вони, як правило, ма- іп її. на циліндричній робочій поверхні кільцеву проточку кільця коробчастого і ипу (рис. 3.9, а, б) з круглими отворами ибо довгастими щілинами. Проточка імппнує опорну поверхню кільця, в результаті чого зростає питомий тиск кільця на стінку циліндра і воно краще к ні рає масло.

При переміщенні поршня вниз осіннії іа частина масла знімається робочі по поверхнею кільця 4 з дзеркала гіль- §н 3 і по масловідвідному каналу 1 поршня 2 надходить в картер. Частина мас- ui підводиться в картер по каналу 5.

Масло, яке знімається з дзеркала компресійним кільцем, з додатковою силою притискує його до поверхні гільзи. При переміщенні поршня вверх частина мас- 'ін (з канавок компресійного кільця) надходить до камери згоряння, забезпечуючи мащення компресійних кілець, а частина — через канал 5 відводиться в картер. Масло, яке у вигляді масляного і у ману потрапляє в зазор між гільзою і і к »рііінем, через канал 1 також відводить- ( и н картер.

Маслознімні кільця скребкового гипу (рис. 3.9, в) встановлюються по дна в одній канавці виточками до юбки поршня, їхня робоча поверхня вкри- наїться шаром хрому Кільця діють не- залежно одне від одного, тому добре припрацьовуються до профілю стінки гільзи і забезпечують роботу двигуна з незначною витратою масла. Основна їх перевага—технологічність виготовлення.

Збірні маслознімні кільця (рис. 3.9, г) краще знімають масло зі стінок циліндра. Вони складаються з двох стальних дискових кілець 8, між якими встановлюють розширювачі — осьовий 9 і радіальний 10. Радіальний розширювач виготовлений із стальної пластини, яка завдяки своїй пружності збільшує тиск кілець на дзеркало.

Поршневий палець призначений для шарнірного з’єднання поршня з шатуном. Оскільки на палець діє значне ударне навантаження, його виготовляють з міцного, твердого і в’язкого матеріалу — мало- вуглецевої сталі, а його робочу поверхню для забезпечення достатньої твердості цементують, загартовують, а потім шліфують і полірують.

Для зменшення маси пальців їх виготовляють порожнистими — у вигляді трубки з товстими стінками. Під час роботи на прогрітому двигуні (температура охолоджувальної рідини понад 85°С) палець може вільно прокручуватись відносно поршня і шатуна, тому його називають плаваючим. Щоб палець під час роботи двигуна не переміщувався в осьовому напрямку і не пошкоджував при цьому дзеркало гільзи циліндра, його закріплюють. Способи фіксації пальців наведено на рис. 3.10.

а

— дія кільця при переміщенні поршня

вниз; б — дія кільця при переміщенні

поршня вверх; в — положення кілець

скребкового типу в канавці; г — збірне

кільце; 1 — масловідвідний канал; 2 —

поршень; 3 — гільза; 4 — кільце коробчатого

типу;

5 — канал в поршні; 6, 7 — маслознімні

кільця скребкового типу: 8 — плоскі

стальні кільця; 9 — осьовий розширювач;

10 — радіальний розширювач

Рис.

3.9. Конструкція і дія маслознімних

кілець:

Внутрішня

поверхня поршневого пальця циліндрична

(рис. 3.10, а, в), або конічно-циліндрична

(рис. 3.10, б) для збільшення

Внутрішня

поверхня поршневого пальця циліндрична

(рис. 3.10, а, в), або конічно-циліндрична

(рис. 3.10, б) для збільшення

Рис.

3.10. Конструкція

поршневих пальців і способи їх фіксації

від осьових переміщень:

і

п і«і допомогою стопорних кілець: в —

за допомогою заглушки; 1 — поршень; 2 —

поршневий палець; 3 — стопорне кільце;

4 — алюмінієва заглушка; 5 — шатун

Ні н « > жорсткості. Поршневі пальці двотактних двигунів мають пере- і мін,у ішутрішнього отвору, щоб запобігти прориванню газів із кри- ипіміншої камери у випускний канал (ПД-10М), або сталеві за- і і \ піки у бобишках для запобігання проникненню масла в продувні їмміа циліндра. У сучасних двигунах застосовується спосіб закріплення пальців стопорними кільцями.

Н отвір втулки верхньої головки шатуна палець встановлюється і і іааором, а в бобишки поршня — з натягом. Поршневий палець »матується через отвори в стержні шатуна, прорізи у верхній го- іиіщі шатуна і масляні канали в бобишках поршня.

За величиною зовнішнього діаметра пальці поділяють на роамірні групи, які позначаються фарбою на внутрішній поверхні

іьців. При складанні розмірні групи пальців і поршнів повинні « імвпадати. Відсутність маркування свідчить про єдину розмірну і руну.

Шатун з’єднує поршень через поршневий палець з шатунною шийкою колінчастого вала. Внаслідок того, що на шатун діють аначні зусилля, які розтягують або стискують його стержень, шатуни повинні бути міцними, жорсткими і легкими, їх виготовляють з нпсокоякісної сталі, потім піддають термічній обробці.

Шатун (див. рис. 3.2) складається з верхньої та нижньої голо- нок і стержня.

Верхня головка нерознімна. Для зменшення тертя шатуна з порім невим пальцем у верхню головку запресовують підшипник, виготовлений у вигляді бронзової або стальної втулки 6 з шаром брон- аи. Змащення поршневого пальця здійснюється завдяки отворам у верхній головці, які вловлюють краплини масла.

Стержень шатуна для більшої міцності двотавровий і переходить у нижню та верхню головки. Така конструкція забезпечує необхідну міцність і жорсткість при мінімальній масі.

Нижня головка рознімна, оскільки охоплює шатунну шийку колінчастого вала. Площина розняття нижньої головки перпендикулярна до осі симетрії шатуна (дизелі Д-21А, Д-120, Д-37Е, Д-144, Д-240) або розміщена під кутом 45° до вертикальної осі шатуна (дизелі Д-65, А-41, СМД-60).

Такий розріз дозволяє виймати поршень із шатуном через верхній отвір гільзи циліндра. Площина розняття зубчаста, у вигляді трикутних шліців, які фіксують кришку відносно головки і розвантажують шатунні болти.

Між нижньою головкою шатуна і колінчастим валом встановлюється підшипник. Нижні підшипники виготовлені у вигляді тонкостінних сталевих вкладишів, на які нанесено тонкий шар антифрикційного сплаву. Товщина вкладиша становить 2...З мм. їх штампують із сталевої стрічки, на внутрішню поверхню наносять сплави АСМ, АСМТ, А0-20 та інші.

Масло до вкладишів надходить по каналах, виконаних в колінчастому валу, коли ті під час його обертання співпадають з отворами вкладишів. За допомогою каналу на внутрішній поверхні масло рівномірно розподіляється по поверхні вкладиша.

ДЕТАЛІ ГРУПИ КОЛІНЧАСТОГО ВАЛА

До деталей групи колінчастого вала належать: колінчастий вал, маховик, корінні підшипники, пристрої для фіксації колінчастого вала від осьових переміщень, масловідбивачі і сальники.

Колінчастий вал сприймає ударні навантаження, які передаються від поршнів через поршневий палець і шатун. Крім того, шатунні і корінні шийки вала спрацьовуються від тертя, тому матеріал колінчастого вала повинен бути досить твердим, водночас в’язким і мати високу міцність.

Колінчасті вали виготовляють з якісної вуглецевої сталі способом гарячого штампування або відливають з високоміцного чавуну Робочі поверхні загартовують струмом високої частоти на глибину від 1,5 до 5,0 мм, шліфують і полірують з великою точністю (овальність і конусність шийок не повинна перевищувати 0,01 мм).

Колінчастий вал (рис. 3.11) має корінні 7 і шатунні 6 шийки, передню (носок) і задню (хвостовик) частини.

Між собою корінні і шатунні шийки з’єднуються щоками 8, в яких просвердлено канали для підведення масла від корінних до шатунних шийок. В шатунних шийках є порожнини 5, закриті заглушками для відцентрового очищення масла від металевих й мінеральних частинок. У більшості двигунів щоки виконують також роль противаги, розвантажуючи корінні підшипники від дії відцентрових сил.

Кількість шатунних шийок в рядних двигунах відповідає кількості циліндрів двигуна, а у У-подібних — кількості циліндрів в одному ря-

3.11. Колінчастий вал дизеля Д-65:

I н||§повик; 2 — шків привода вентилятора; 3 — масловідбивач; 4 — шестерня для привода "іімміжиої шестерні і масляного насоса; 5 — порожнина шатунної шийки; 6 — шатунна шийка;

І корінна шийка; 8 — щока; 9 — вкладиш корінного підшипника; 10 — ущільнювальний вкладиш, 11 — маслознімна різьба; 12 — маховик; 13 — вінець маховика; 14 — ущільнювальна вставка; 15 — кришка корінного підшипника

іу. оскільки в них до одної шийки приєднано два шатуни. Корінних Шийок на одну більше, ніж шатунних. Шатунні шийки відносно одна одної у дво- і чотирициліндрових двигунів зміщені на 180°, у шести- ни надрових — на 120°, у восьмициліндрових — на 90°. Це забезпечує рімномірне чергування робочих тактів і зрівноваження сил інерції.

У передній частині вала встановлено шестерню 4 приводу проміжної шестерні і масляного насоса, шків 2 приводу вентилятора і генератора. Між шківом і шестернею встановлений масловідби- иич який відкидає масло від переднього сальникового ущільненії і В торці колінчастого вала є храповик, яким колінчастий вал прокручується вручну за допомогою ключа або рукоятки.

У задній частині вала дизеля Д-65 є фланець з шістьома отвора- ми для закріплення маховика. Перед фланцем на колінчастому валі ми копано маслознімну різьбу 11, яка разом із спеціальними вузькими алюмінієвими вкладишами 10 забезпечує ущільнення і запобігає ми і іканню масла в картер маховика.

Шатунні та корінні підшипники колінчастого вала більшості ппп унів є підшипниками ковзання. Підшипники коченя застосовують тільки в одно-, двоциліндрових двигунах та в двигунах з рпшімним колінчастим валом.

Іікладиші корінних підшипників (рис. 3.12) за будовою подібні ю шатунних. Вкладиші виготовляють із стальної стрічки товщиною 1...3 мм; шар антифрикційного сплаву становить 0,1...0,9 мм. І І,пі сплав наноситься безпосередньо на стальну стрічку або на ме- і а кжерамічну основу (60% міді та 40% нікеля).

В якості антифрикційних сплавів використовують високо- олов’янисті бабіти на свинцевій основі, свинцевисті бронзи, сплави на алюмінієвій основі та інші. У бабітів незначний коефіцієнт тертя і вони добре змащуються, однак з підвищенням температури їх механічні властивості погіршуються. Застосовують бабіти для виготовлення вкладишів карбюраторних двигунів.

Свинцевисті бронзи й алюмінієві сплави використовують для виготовлення вкладишів дизелів, оскільки вони можуть працювати при навантаженнях більше 10 МПа і температурі понад 80°С.

Мідно-нікелева основа тришарового вкладиша зміцнює з’єднання бабіту зі стальною стрічкою. Шар бабіту на основі товщиною до 0,1 мм.

Перед встановленням вкладиші вкривають тонким шаром олова (0,002...0,003 мм) для швидкого припрацювання тертьових поверхонь, щільного їх прилягання і кращого відведення теплоти від підшипника.

Для компенсації подовження вала при нагріванні передбачено певний осьовий зазор. Обмежується осьове переміщення колінчастого вала більшості двигунів (в межах 0,1...0,5 мм) різними способами: упорними півкільцями, ущільнювальними вкладишами і вставками, буртиками, виконаними на колінчастому валі тощо.

На виходах носка і хвостовика колінчастого вала з блок-картера необхідно забезпечити герметичність двигуна; це виконують за допомогою сальників. Витіканню масла в місцях встановлення сальників запобігають масловідбивачі і маслозгінна різьба.

Маховик забезпечує рівномірне обертання колінчастого вала, долання короткочасних перевантажень, коли трактор рушає з місця та під час роботи, а також призначений для приєднання до нього муфти зчеплення.

Маховик — це важкий чавунний диск. Розміри залежать від частоти обертання колінчастого вала, кількості циліндрів і такт- ності двигуна.

Маховик кріпиться на хвостовику колінчастого вала безпосе- |іі німі або за допомогою спеціального фланця болтами. Необхідне йьм ніг положення маховика і колінчастого вала забезпечується їм» имі іричним розташуванням болтів або установочних штіфтів.

І ні і інилення муфти зчеплення на поверхні маховика зроблено от- н* *1*11 і -і я болтів, якими муфта кріпиться до маховика. Задня пло- тімі,і маховика ретельно оброблена.

/їли пуску маховика електричним стартером або пусковим дви- і у н* їм на маховик в гарячому стані напресовано стальний зубчастий НІін*іїї. Па ободі маховика є мітки або заглибини для встановлення ін і| иіпіVI першого циліндра у ВМТ. При цьому мітка на маховику пошт* м стояти проти нерухомої мітки або стрілки на картері махови- ічі (рис. 3.13.). На маховиках деяких двигунів нанесені мітки з но- мі |ммп циліндрів, які використовуються при регулюванні теплоті ч ілзорів газорозподільного механізму.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ КРИВОШИПНО-ШАТУННОГО МЕХАНІЗМУ. СПОСОБИ УСУНЕННЯ НЕСПРАВНОСТЕЙ

Термін роботи деталей двигунів залежить як від якості їх виго- іоилення, так і від точного виконання правил технічної експлуа- іації. При нормальних умовах експлуатації та правильному обслу- і о н у ванні дизеля спрацьовування деталей кривошипно-шатунного механізму незначне і його надійна робота забезпечується протягом ні ііого ресурсу дизеля. У випадку порушення правил технічного обслуговування деталі кривошипно-шатунного механізму, які працюють в дуже несприятливих умовах, спрацьовуються швидше, потужність двигуна різко зменшується, інколи це може призвести до серйозних аварій.

36

Рис.

3.13. Розміщення міток на маховику дизеля

СМД-60 43

Для забезпечення нормальних умов роботи деталей кривошипно-шатунного механізму забороняється:

Повністю завантажувати без попередньої обкатки, згідно з інструкцією з експлуатації, новий двигун або після капітального ремонту. Обкатка двигуна при поступово зростаючих навантаженнях забезпечує наближення тертьових поверхонь до розрахункових геометричних параметрів.

Працювати на тракторі без попереднього прогріву двигуна до температури охолодної рідини не нижче 50°С. Непрогрітий двигун не забезпечує повної потужності через порушення процесів сумішоутворення і згоряння палива, а також різкого погіршення умов мащення. При цьому прискорюється спрацювання деталей, в першу чергу гільз, поршнів, поршневих кілець, а також відбувається обсмолення цих деталей.

Тривалий час працювати з перевантаженням двигуна.

Працювати при температурі охолоджувальної рідини нижче 70°С і вище 95°С.

Допускати тривалу роботу двигуна (понад 15 хв) при холостому ході, оскільки це супроводжується значним нагароутворенням і пригорянням (заклинюванням у канавках) поршневих кілець.

Запускати двигун при температурі повітря нижче -5°С без попереднього його прогрівання за допомогою підігрівального пристрою або іншими способами.

Експлуатувати двигун зі стуками, димними вихлопами, низьким тиском масла (нижче 0,1 МПа) та інтенсивним вигорянням масла.

Розбирати кривошипно-шатунний механізм без необхідності. Робити це можна лише у закритому приміщенні і лише у випадку крайньої потреби.

Технічний догляд за кривошипно-шатунним механізмом треба виконувати згідно з вимогами інструкції заводу-виготівника.

Для запобігання підвищеного спрацьовування деталей кривошипно-шатунного механізму тракторист зобов’язаний виконувати такі операції:

при щоденному технічному обслуговуванні (ЩТО) очищати двигун від пилу і бруду;

усувати підтікання охолоджувальної рідини і масла;

перевіряти зовнішнє кріплення деталей, звертаючи особливу увагу на щільність з’єднання повітроочисника і впускних трубопроводів;

перевіряти рівень і стан масла в картері двигуна; під час роботи слідкувати за тиском масла і кольором вихлопних газів, перевіряти роботу дизеля для виявлення сторонніх стуків;

при перших ознаках ненормальної роботи потрібно усунути несправності;

при першому і другому технічному обслуговуванні (ТО-1 і Н ) \) перевірити і при необхідності долити масло в картер двигуна;

перевірити тиск масла в головній магістралі системи мащеним імиження тиску масла до 0,15-0,10 МПа на прогрітому двигуні

ні працюючих агрегатах системи мащення і правильних показаним ч манометра свідчить про значне спрацювання підшипників |н н 111 частого вала;

ири третьому технічному обслуговуванні (ТО-3) перевірити іенпічний стан циліндро-поршневої групи за кількістю газів, які Надходять в картер двигуна, за допомогою індикатора витрати газів мі ні роботі у номінальному режимі або вимірюванням компресії (пик в циліндрі наприкінці такту стиску) за допомогою ком- іі|и’< іометра. Для цього знімають головку циліндрів двигуна, очи- ні.ііпть від нагару головку циліндрів і поршні, при необхідності міняють поршневі кільця і прокладку

після встановлення головки циліндрів на блок-картер гайки

ильок необхідно затягувати у певній послідовності (рис. 3.6.) з

необхідним моментом затягування гайок кріплення головки ци- ііндрів, наприклад, для дизелів СМД-18Н, СМД-31Т 220-240 Нм ( ,у) 24 кГс-м); СМД-60 відповідно 240-260 Н м (24-26 кГс-м).

Контрольні питання і завдання

Закрийте написи під схемою-малюнком і назвіть деталі двигуна.

Яке призначення кривошипно-шатунного механізму (КПІМ)?

цініть деталі КШМ.

,'і. Які особливості будови циліндра і його головки у двигуні повітряним» охолодження?

Чому поршень виготовляють еліптичним, конусним?

Для чого потрібні поршневі кільця? Яка різниця у будові ком- І!|мгІЙНИХ кілець?

(і. Як ущільнюють посадочні місця гільз циліндрів у блоці?

Пригадайте, що ви знаєте про розміри циліндрів. Наведіть приклади.

Н. В якій послідовності розбирають і складають поршневі групи?

\). До яких наслідків може призвести порушення послідовності затягу- Иніпія гайок шпильок кріплення головки циліндрів?

Для чого потрібні мітки, нанесені на гільзі, поршні, шатуні і Нн 'ілдишах?

Для чого в шатунних шийках передбачено порожнини?

Опишіть технології виготовлення колінчастих валів і маховиків. Із нього матеріалу їх виготовляють?

Яка будова ущільнення переднього і заднього кінців колінчастого нм іа?

Чим обмежується переміщення колінчастого вала? Яку роль віді- і риють отвори в щоках колінчастого вала?

Чому вкладиші корінних підшипників не можуть бути взаємозамін- ІІИМИ?