- •Глава 1. Общие сведения о наладке оборудования §1. Классификация и индексации станков

- •§ 2. Нормы точности деревообрабатывающего оборудования и их проверка

- •§ 3. Общие сведения о наладке и настройке станков

- •§ 4. Методы настройки деревообрабатывающих станков

- •Контрольные вопросы

- •Глава 2. Круглопильные станки для продольной распиловки § 1. Общие сведения о продольном пилении круглыми пилами

- •§ 2. Конструкции круглопильных станков для продольной распиловки

- •§ 3. Круглые пилы и подготовка их к работе

- •§ 4. Наладка круглопильных станков для продольной распиловки

- •Контрольные вопросы

- •Глава 3. Круглопильные станки для поперечной и смешанной распиловки пиломатериалов § 1. Общие сведения о поперечном пилении круглыми пилами

- •§ 2. Конструкции круглопильных станков для поперечной и смешанной распиловки

- •§ 3. Наладка круглопильных станков для поперечной и смешанной распиловки

- •Контрольные вопросы

- •Глава 4. Ленточнопильные станки § 1. Общие сведения о пилении ленточными пилами

- •§ 2. Конструкции ленточнопильных столярных станков

- •§ 3. Наладка ленточнопильных столярных станков

- •Контрольные вопросы

- •Глава 5. Фуговальные станки § 1. Общие сведения о процессе продольного фрезерования

- •§ 2. Конструкции фуговальных станков

- •§ 3. Подготовка к работе ножевого вала фуговальных станков

- •§ 4. Наладка фуговальных станков

- •Контрольные вопросы

- •Глава 6. Рейсмусовые станки § 1. Общие сведения

- •§ 2. Конструкции рейсмусовых станков

- •§ 3. Подготовка ножевого вала рейсмусовых станков к работе

- •§ 4. Наладка рейсмусовых станков

- •Контрольные вопросы

- •Глава 7. Четырехсторонние продольно-фрезерные (строгальные) станки § 1. Общие сведения

- •§ 2. Конструкции четырехсторонних продольно-фрезерных (строгальных) станков

- •§ 3. Подготовка и крепление режущего инструмента в четырехсторонних продольно-фрезерных (строгальных) станках

- •§ 4. Настройка четырехсторонних продольно-фрезерных (строгальных) станков

- •Глава 8. Фрезерные станки § 1. Общие сведения о продольно-торцовом профильном фрезеровании

- •§ 2. Конструкции фрезерных станков с нижним расположением шпинделя

- •§ 3. Режущий инструмент и его настройка

- •§ 4. Наладка фрезерных станков с нижним расположением шпиндели

- •§ 5. Конструкции фрезерных станков с верхним расположением шпинделя

- •§ 6. Наладка фрезерных станков с верхним расположением шпинделя

- •Контрольные вопросы

- •Глава 9. Шипорезные станки

- •§ 1. Общие сведения о процессе формирования элементов шиповых соединений

- •§ 2. Конструкции шипорезных станков для рамных шипов

- •§ 3. Режущий инструмент и его крепление в рамных шипорезных станках

- •§ 4. Настройка шипорезных станков для рамных шипов

- •§ 5. Конструкции шипорезных станков для ящичных шипов

- •§ 6. Наладка шипорезных станков для ящичных прямых шипов

- •Контрольные вопросы

- •Глава 10. Сверлильно – пазовальные и сверлильные станки § 1. Общие сведения о сверлении древесины

- •§ 2. Общие сведения о процессе резания на сверлильно-пазовальных станках

- •§ 3. Конструкции сверлильно-пазовальных и сверлильных станков

- •§ 4. Сверлильный инструмент и подготовка его к работе

- •§ 5. Наладка сверлильно-пазовальных и сверлильных станков

- •Контрольные вопросы

- •Глава 11. Долбежные станки § 1. Общие сведения о цепном фрезеровании

- •§ 2. Конструкции долбежных станков

- •§ 3. Наладка долбежных станков

- •Контрольные вопросы

- •Глава 12. Токарные и круглопалочные станки

- •§ 1. Общие сведения о продольном точении

- •§ 2. Конструкции токарных станков

- •§ 3. Наладка токарных станков

- •§ 4. Конструкции круглопалочных станков и их наладка

- •Контрольные вопросы

- •Глава 13. Оборудование для обработки кромок сухого шпона § 1. Конструкции кромкофуговальных станков

- •§ 2. Наладка кромкофуговальных станков

- •§ 3. Конструкции гильотинных ножниц

- •§ 4. Наладка гильотинных ножниц

- •Контрольные вопросы

- •Глава 14. Шлифовальные станки § 1. Общие сведения о процессе шлифования

- •§ 2. Конструкции узколенточных и комбинированных шлифовальных станков

- •§ 3. Конструкции широколенточных шлифовальных станков

- •§ 4. Наладка широколенточных шлифовальных станков

- •Контрольные вопросы

- •Глава 15. Сборочное оборудование § 1. Конструкции сборочных вайм

- •§ 2. Наладка сборочных вайм

- •Контрольные вопросы

- •Литература

Контрольные вопросы

1. Какие составные части имеет круглопильный станок с прямолинейным перемещением пилы?

2. Расскажите о принципе действия круглопильного станка с шарнирно-маятниковой подачей пилы.

3. Какие пилы используют для поперечной и смешанной распиловки древесины?

4. Расскажите о видах накладок универсального станка.

5. Как определить ход пилы при заданной ширине распиливаемой доски на станке ЦПА40?

6. Перечислите основные причины, вызывающие погрешность распиловки древесины

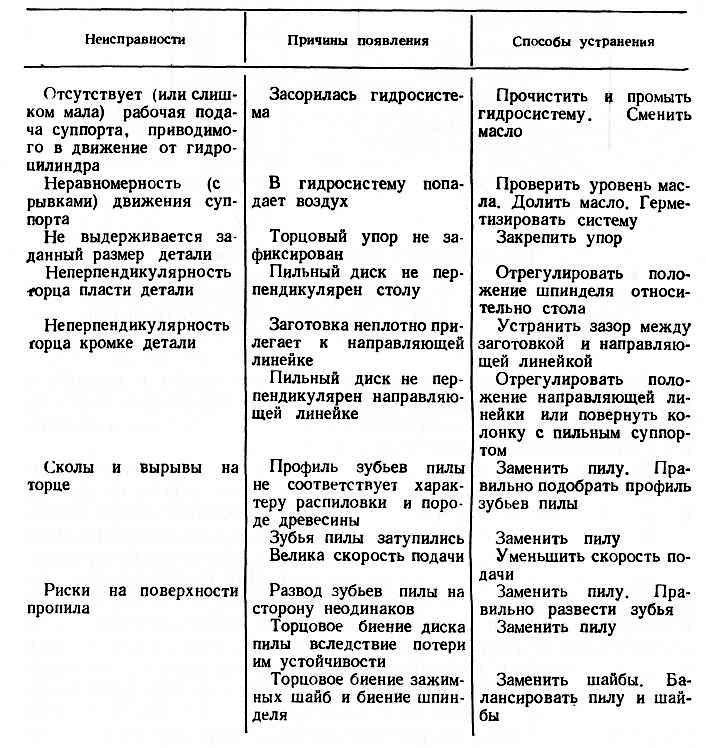

Таблица 6. Неисправности станков для поперечной распиловки, причины их появления и способы устранения

Глава 4. Ленточнопильные станки § 1. Общие сведения о пилении ленточными пилами

Режущий инструмент ленточнопильных станков — бесконечная лента, одна из кромок которой несет на себе зубья. Лента надета на два узких шкива. Один из шкивов приводится во вращение электродвигателем. Толщина полотна ленточной пилы менее 1 мм, поэтому и ширина пропила меньше, чем при распиловке круглыми пилами. Распиливаемый материал располагается на столе и перемещается вручную либо с помощью специального подающего механизма.

Скорость главного движения резания v (м/с) постоянна:

![]()

где R — радиус шкива, мм; п — частота вращения ведущего шкива, об/мин.

Скорость подачи vs также постоянна, поэтому траектория результирующего движения резания — наклонная прямая линия. На рис. 41 линия 11’ — траектория зуба 1, линия 22' — траектория зуба II. Скорость результирующего движения резания ve — сумма векторов v и vs.

Подача на зуб Sz (мм) равна

Sz = v81000/(nzo6),

г де

vs

— скорость

подачи, м/мин; п

— частота

вращения приводного шкива, об/мин;

zоб

= 2nR/t3

— число

зубьев, входящих в распиливаемый материал

за полный оборот приводного шкива, шт.;

R

— радиус

приводного шкива, мм; t3

— шаг зуба

пилы, мм.

де

vs

— скорость

подачи, м/мин; п

— частота

вращения приводного шкива, об/мин;

zоб

= 2nR/t3

— число

зубьев, входящих в распиливаемый материал

за полный оборот приводного шкива, шт.;

R

— радиус

приводного шкива, мм; t3

— шаг зуба

пилы, мм.

Длина срезаемого слоя l приблизительно равна высоте пропила t. Чтобы уменьшить трение пилы о стенки пропила, ширину пропила Впр делают больше толщины пилы bп за счет плющения или развода зубьев.

Величина уширения зубьев bи разведенных обычным способом (четные в одну сторону, нечетные — в другую), не должна превышать половины толщины пилы. Однако величина уширения зуба и ширина полотна пилы Втшы определяют минимальный радиус кривизны пропила Rmin (мм) (рис. 41, б):

Rmin ≈ B2пилы /(8b1)

Например, для пилы шириной 20 мм при b1 = 0,3 мм минимальный радиус кривизны пропила Rmin = 167 мм.

Чтобы пилить с меньшим радиусом кривизны пропила, применяют групповой развод зубьев: первый зуб разводят влево, второй оставляют без развода, третий разводят вправо, четвертый опять влево и т. д.

При групповом разводе уширение зуба b1 может достигать почти полной толщины пилы bп. За счет этого сильно уменьшается минимальный радиус кривизны пропила. Так, для пилы шириной 20 мм при разводе зуба на 0,6 мм радиус кривизны составит 84 мм.

§ 2. Конструкции ленточнопильных столярных станков

Станки ленточнопильные столярные предназначены для прямолинейного и криволинейного пиления досок, щитов и листовых материалов на заготовки. В зависимости от размера распиливаемых заготовок станки бывают с диаметром шкивов 400 мм и ручной подачей (ЛС40-1) и с диаметром шкивов 800 мм и ручной подачей или автоподатчиком (ЛС80-6).

С танок

ленточнопильный столярный ЛС80-6

(рис. 42) включает станину 1

С-образной

формы, верхний неприводной шкив 2,

ленточную пилу 3,

ограждение пилы с направляющим

устройством 4,

наклоняющийся

стол 5,

нижний шкив 7,

который приводится во вращение через

ременную передачу от электродвигателя

9. Рабочая

поверхность шкива очищается щеткой

10. Для

выпиливания деталей требуемой ширины

служит направляющая линейка 6.

Для быстрой

остановки нижнего шкива предназначено

тормозное устройство, действующее от

педали 8.

танок

ленточнопильный столярный ЛС80-6

(рис. 42) включает станину 1

С-образной

формы, верхний неприводной шкив 2,

ленточную пилу 3,

ограждение пилы с направляющим

устройством 4,

наклоняющийся

стол 5,

нижний шкив 7,

который приводится во вращение через

ременную передачу от электродвигателя

9. Рабочая

поверхность шкива очищается щеткой

10. Для

выпиливания деталей требуемой ширины

служит направляющая линейка 6.

Для быстрой

остановки нижнего шкива предназначено

тормозное устройство, действующее от

педали 8.

Шкивы имеют плоский обод с мягким резиновым или кожаным бандажом. Он служит для увеличения сцепления между пилой и шкивом при их движении. Вблизи верхнего шкива имеется устройство для улавливания пильной ленты при ее аварийном разрыве. Конструкция верхнего шкива ленточнопильного станка показана на рис. 43. Шкив смонтирован на консоли оси, закрепленной в ползуне 4. Ползун установлен на кронштейне 2 так, чтобы он мог перемещаться по высоте с помощью винта 9 от маховичка 14. Вращением маховичка осуществляется первоначальное натяжение пилы 7. Постоянное натяжение пилы при тепловом или механическом удлинении в процессе работы сохраняется с помощью пружины i/, установленной между ползуном и кронштейном на цилиндрической части винта 9. Для предотвращения сбега пилы со шкивов кронштейн можно поворачивать вокруг оси 3 с помощью регулировочного винта 12 и таким образом наклонять при необходимости верхний шкив в обе стороны от вертикали.

Направляющее устройство служит для предотвращения отклонения пилы в сторону и соскальзывания ее со шкивов. Устройство состоит из двух одинаковых блоков, устанавливаемых над рабочим столом и под ним в зоне рабочей ветви пилы.

В качестве

направляющих элементов используют

ролики или бобышки из антифрикционного

материала Роликовое направляющее

устройство (рис. 44, а)

включает два боковых 1

и один упорный

5 ролики.

Они установлены на осях и свободно

вращаются от соприкосновения с пилой

6,

оказывая незначительное сопротивление

ее движению. Устройство с направляющими

скольжения (рис. 44, б)

выполнено

в виде бобышек 7,

изготовленных и з

промасленной древесины или древесно-слоистого

пластика.

з

промасленной древесины или древесно-слоистого

пластика.

Направляющее устройство закреплено на штанге 4 с зубчатой рейкой, посредством которой его можно переставлять по высоте в зависимости от толщины распиливаемой древесины. Распиливаемый материал на столярных станках подают вручную. При массовой выпиловке прямолинейных деталей подачу следует механизировать, применяя для этого съемный подающий механизм.

Подающий механизм (рис. 45, а) состоит из поворотного кронштейна 3, на конце которого смонтирован приводной рифленый ролик 2. Маховичок 4 предназначен для поворота кронштейна относительно оси 5, укрепленной на столе 1. При повороте ролик прижимается к обрабатываемому материалу и базовой линейке 6 коробчатой формы, внутри которой крепятся оси свободно вращающихся роликов.

Привод подающего ролика (рис. 45, б) осуществляется от гидродвигателя 8 через червячный редуктор 7. Подача масла в гидродвигатель производится от насосной установки 10 через дроссель 9. Дросселем бесступенчато изменяют скорость подачи от 1,5 до 35 м/мин.