- •Розділ 1 методи очищення і знешкодження відхідних газів

- •1.1 Процеси захисту атмосфери

- •Розділ 2 очищення відхідних газів від аерозолів

- •2.1 Основні властивості пилу і ефективність його вловлювання

- •2.2. Очищення газів в сухих механічних пиловловлювачах

- •2.3. Очищення газів у фільтрах

- •2.4 Очищення газів в мокрих пиловловлювачах

- •2.5 Очищення газів в електрофільтрах

- •2.6 Вловлювання туманів

- •2.7 Рекуперація пилу

- •Розділ 3 абсорбційні методи очищення

- •3.1 Очищення газів від оксиду сірки (IV)

- •3.2 Очищення газів від сірководню, сірковуглецю і меркаптанів

- •3.3 Очищення газів від оксидів азоту

- •3.4 Очищення газів від галогенів і їх сполук

- •3.5 Очищення газів від оксиду вуглецю (II)

- •Розділ 4 адсорбційне і хемосорбційне очищення газів

- •4.1 Адсорбція парів летких розчинників

- •4.2 Очищення газів від оксидів азоту

- •4.3 Очищення газів від оксиду сірки (IV)

- •4.4 Очищення газів від галогенів і їх сполук

- •4.5 Очищення газів від сірководню і сіркоорганічних сполук

- •4.6 Очищення газів від парів ртуті

- •Розділ 5 каталітичне і термічне очищення

- •5.1 Каталітичне очищення газів. Суть методу

- •5.2 Конструкція каталітичних реакторів

- •5.3 Твердофазне каталітичне очищення газів від оксидів азоту

- •5.4 Каталітичне очищення газів від оксиду сірки (IV)

- •5.5 Каталітичне очищення газів від органічних речовин

- •5.6 Каталітичне очищення газів від оксиду вуглецю (іі)

- •5.7 Високотемпературне знешкодження газів

- •Розділ 6 розрахунок обладнання по очищенню газів

- •6.1 Розрахунок пилоосаджувальних камер

- •6.2 Розрахунок циклонів

- •6.3 Вихрові пиловловлювачі

- •6.4 Розрахунок і вибір газових фільтрів

- •6.5 Мокрі скрубери

- •6.6 Швидкісні пиловловлювачі (скрубери Вентурі)

- •6.7 Підбір і розрахунок електрофільтрів

- •6.8 Багатоступінчате очищення від пилу

- •6.9 Розрахунок насадкових абсорберів

- •6.10 Розрахунок тарілчатих абсорберів

- •6.11 Розрахунок адсорберів періодичної дії

- •6.12 Розрахунок каталітичного реактора

- •6.13 Формули для перерахунку основних характеристик газів при різних умовах

- •Література

- •Вязовик в.М., Коржик л.В., Столяренко г.С. Технології очищення газів

- •Вертикаль

- •18002, М. Черкаси, вул. Б. Вишневецького, 2, оф. 6

2.4 Очищення газів в мокрих пиловловлювачах

Мокрі пиловловлювачі мають ряд переваг і недоліків порівняно з апаратами інших типів. Переваги: 1) невелика вартість і вища ефективність уловлювання завислих часток; 2) можливість використання для очищення газів від часток розміром до 0,1 мкм; 3) можливість очищення газів при високій температурі і підвищеній вологості, а також при небезпеці спалаху і вибухів газів і уловленого пилу; 4) можливість разом з пилом одночасно вловлювати пароподібні і газоподібні компоненти. Недоліки: 1) виділення уловленого пилу у вигляді шламу, що пов'язане з необхідністю обробки стічних вод, тобто із здорожчанням процесу; 2) можливість віднесення краплин рідини і осадження їх з пилом в газоходах і димососах; 3) у разі очищення агресивних газів необхідність захищати апаратуру і комунікації антикорозійними матеріалами.

У мокрих пиловловлювачах як рідина для зрошення найчастіше використовується вода. Залежно від поверхні контакту або за способом дії їх підрозділяють на 8 видів: 1) порожнисті газопромивачі; 2) насадкові скрубери; 3) тарілчасті (барботажні і пінні); 4) з рухомою насадкою; 5) ударно-інерційної дії (ротоклони); 6) відцентрової дії; 7) механічні газопромивачі; 8) швидкісні газопромивачі (скрубери Вентурі і ежекторні).

Також мокрі пиловловлювачі підрозділяють за витратами енергії на низьконапірні (гідравлічний опір яких не перевищує Δр=1,5 кПа): форсуночні скрубери, барботери, мокрі відцентрові апарати і інше; середньонапірні (Δр=1,5-3000 Па): динамічні скрубери, газопромивачі ударно-інерційної дії, ежекторні скрубери; високонапірні (Δр>3,0 кПа): скрубери Вентурі, з рухомою насадкою.

В результаті контакту запиленого газового потоку з рідиною утворюється міжфазна поверхня контакту. Ця поверхня складається з газових бульбашок, газових струменів, рідких струменів, крапель, плівок рідини. У більшості мокрих пиловловлювачів спостерігаються різні види поверхонь, тому пил уловлюється в них за різними механізмами.

Порожнисті газопромивачі. Найбільше поширені порожнисті форсункові скрубери. Це колона круглого або прямокутного перетину, в якій здійснюється контакт між газом і краплинами рідини. За напрямком руху газу і рідини порожнисті скрубери ділять на протиточні, прямоточні, з поперечним підведенням рідини. Форсунки встановлюють в колоні в одному або декількох перетинах: іноді рядами до 14-16 в кожному перетині, іноді тільки по осі апарату.

При роботі без краплевловлювачів частіше використовують протиточні скрубери. Швидкість газу в них змінюється від 0,6 до 1,2 м/с. Скрубери з краплевловлювачами працюють при швидкості газу 5-8 м/с. Гідравлічний опір порожнистого скрубера без краплевловлювачів і газорозподільника зазвичай не перевищує 250 Па.

Скрубери забезпечують високий ступінь очищення тільки при уловлюванні частинок пилу розміром dч=10 мкм і малоефективні при уловлюванні частинок розміром dч<5 мкм.

Висота скрубера складає 2,5D. Діаметр апарату визначається за рівнянням витрат, питому витрату рідини m вибирають в межах 0,5-8 дм3/м3 газу.

Насадкові пиловоловлювачі. Це колони з насадкою навалом або регулярною. Їх використовують для уловлювання добре змочуваного пилу, але при невисокій його концентрації. Через часте забивання насадки такі газопромивачі використовують рідко. Окрім протиточних колон на практиці застосовують насадкові скрубери з поперечним зрошуванням (рис. 2.9, б). У них для забезпечення кращого змочування поверхні насадки шар її зазвичай нахилений на 7-10° у напрямі газового потоку. Витрата рідини 0,15-0,5 дм3/м3, ефективність при уловлюванні частинок розміром dч > 2 мкм перевищує 90%.

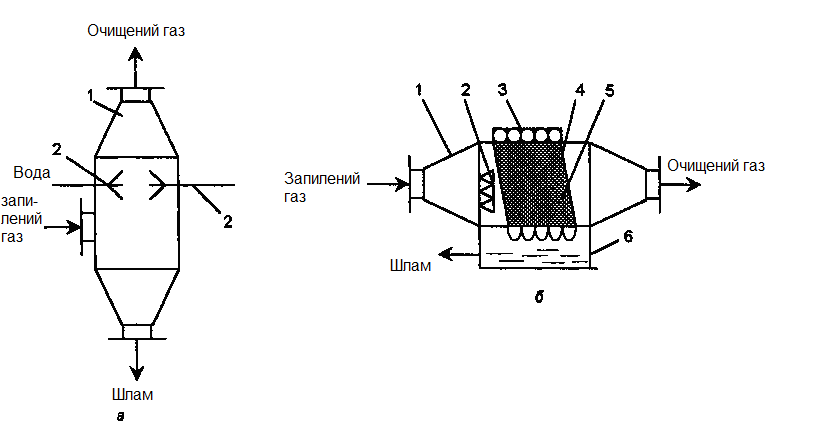

Рисунок 2.9 – Скрубери

а – порожнисті форсуночні: 1 – корпус; 2 – форсунки; б – насадкові з поперечним зрошенням: 1 – корпус; 2 – форсунки; 3 – зрошувальний пристрій; 4 – опорна решітка; 5 – насадка ; 6 – шламозбірник.

Газопромивачі з рухомою насадкою. Вони дуже поширені в пиловловлюванні (2.10, а). Як насадку використовують кулі з полімерних матеріалів, скла або пористої гуми. Насадкою можуть бути кільця, сідла та ін.

Колона з рухомою насадкою може працювати при різних режимах, але оптимальний для пиловловлювання – режим повного (розвиненого) псевдозрідження.

Для забезпечення високого ступеня пиловловлювання рекомендуються наступні параметри процесу: швидкість газу – 5–6 м/с; питоме зрошування 0,5-0,7 дм3/м3; вільний перетин тарілки So = 0,4 м2/м2 при h = 4-6 мм. При очищенні газів, що містять смолянисті речовини, а також пил, схильний до утворення відкладень, застосовують щілинні тарілки з більшою часткою вільного перетину (So = 0,5-0,6 м2/м2).

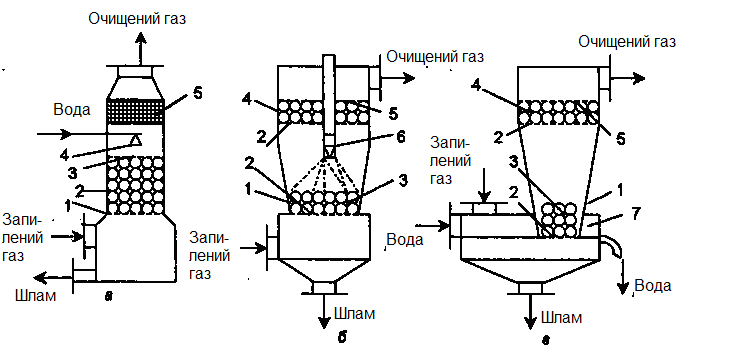

Рисунок 2.10 – Газопромивачі з рухомою насадкою

а – з циліндричним шаром: 1 – опорна решітка; 2 – кулькова насадка; 3 – зрошувальна решітка; 4 – зрошувальний пристрій; 5 – бризковловлювач; б і в – з конічним шаром форсункові і ежекційні: 1 – корпус; 2- опорна решітка; 3- шар куль; 4 – бризковловлювач; 5 – зрошувальна решітка; 6 – форсунка; 7 – ємність з постійним рівнем рідини.

Вільний перетин обмежувальної тарілки складає 0,8-0,9 м2/м2. При виборі діаметру куль необхідно дотримувати співвідношення діаметру колони до діаметру куль ≥10. Оптимальними є кулі діаметром 20-40 мм і насипною щільністю 200-300 кг/м3.

Мінімальна статистична висота шару насадки складає 5-8 діаметрів куль.

Скрубери з рухомою кульовою насадкою конічної форми (КСК). Для забезпечення стабільності роботи в широкому діапазоні швидкостей газу, поліпшення розподілу рідини і зменшення винесення бризок запропоновані апарати з рухомою кульовою насадкою конічної форми. Розроблено два типи апаратів: форсункові і ежекційні (рис. 2.10, б, в).

У ежекційному скрубері зрошування куль здійснюється рідиною, яка всмоктується з судини з постійним рівнем газами, що підлягають очищенню. Зазор між нижньою підставою конуса і рівнем рідини залежить від продуктивності апарату (чим більший зазор, тим більша продуктивність). У апаратах застосовують поліетиленові кулі діаметром 34-40 мм з насипною щільністю 110-120 кг/м3. Висота шару куль складає 650 мм; швидкість газу на вході в шар коливається в межах 6-10 м/с і зменшується на виході до 1-2 м/с. Висота конічної частини в обох варіантах прийнята 1 м. Кут розкриття конічної частини залежить від продуктивності апаратів і може складати від 10 до 60°. Для уловлювання бризок в циліндричній частині апаратів розміщується незрошуваний шар куль заввишки 150 мм.

У форсунковому скрубері форсунки витрата рідини на 1 м3 газів складає 4-5 дм3. Гідравлічний опір форсункових скруберів – 900-1400 Па, ежекційних – від 800 до 1400 Па. Продуктивність конічних скруберів від 3000 до 40000 м3/год.

Тарілчасті газопромивачі (барботажні, пінні). Найбільше поширені пінні апарати з провальними тарілками або тарілками з переливом. Тарілки з переливом мають отвори діаметром 3–8 мм і вільний перетин 0,15–0,25 м2/м2. Провальні тарілки можуть бути дірчастими, щілинними, трубчастими і колосниковими. Дірчасті тарілки мають отвори 4–8 мм. Ширина щілин у решти конструкцій тарілок рівна 4–5 мм. Вільний перетин всіх тарілок складає 0,2–0,3 м2/м2. Пил уловлюється пінним шаром, який утворюється при взаємодії газу і рідини.

Виділяють наступні стадії процесу уловлювання пилу в пінних апаратах: інерційне осадження часток пилу в підґратному просторі; першу стадію уловлювання часток пилу в пінному шарі ("механізм удару"); другу стадію уловлювання часток пилу в пінному шарі (інерційно-турбулентне осадження часток на поверхні піни).

Ефективність уловлювання пилу в підґратному просторі значна при уловлюванні пилу розміром часток більше 10 мкм. Переважаючим в роботі пінних апаратів для пиловловлювання є "механізм удару". Ефективність цього механізму набагато більше ефективності інших механізмів.

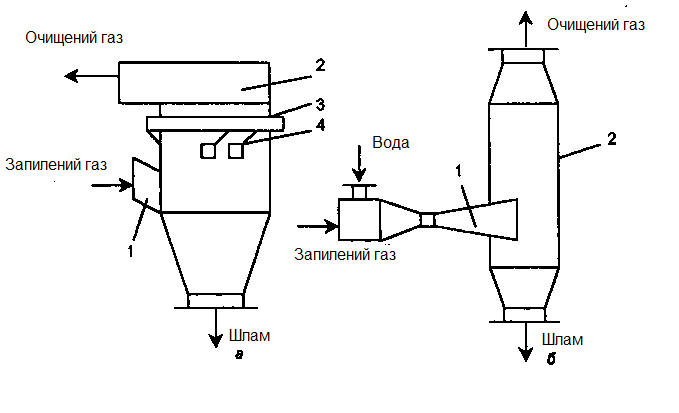

Рисунок 2.11 – Мокрі пиловловлювачі

а – циклон з водяною плівкою: 1 – вхідний патрубок; 2 – вихідний патрубок; 3 – кільцевий колектор; 4 – сопло;

б – скрубер Вентурі з виносним краплевідбійником: 1 – труба-розпилювач; 2 – циклон-пиловловлювач.

Пінний апарат із стабілізатором пінного шару. На провальних ґратах встановлюється стабілізатор, що є стільниковими ґратами з вертикально розташованих пластин, і які розділяють перетин апарату і пінний шар на невеликі комірки. Завдяки стабілізатору відбувається значне накопичення рідини на тарілці, збільшення висоти піни в порівнянні з провальною тарілкою без стабілізатора. Застосування стабілізатора дозволяє суттєво зменшити витрата води на зрошування апарату.

Рекомендуються наступні розміри стабілізатора: висота пластин 60 мм, розмір комірок від 35x35 до 40x40 мм. У апараті встановлюються дірчасті провальні тарілки з діаметром отворів 3-6 мм і вільним перетином 0,14-0,2 м2/м2 або щілинні (трубчасті) тарілки з діаметром отворів 3-6 мм і вільним перетином 0,12-0,18 м2/м2. Продуктивність за газом апаратів із стабілізаторами змінюється від 3000 до 90 000 м3/год.

Газопромивачі ударноінерційної дії. У цих апаратах контакт газів з рідиною здійснюється за рахунок удару газового потоку об поверхню рідини з подальшим пропусканням газорідинної суспензії через отвори різної конфігурації або безпосереднім відведенням газорідинної суспензії в сепаратор рідкої фази. В результаті такої взаємодії утворюються краплі діаметром 300–400 мкм.

Найбільш простим за конструкцією є апарат в якому газ зі великою швидкістю входить в колону зверху і відводиться через верхній штуцер. При повороті на 180° відбувається інерційне осадження часток пилу на краплинах рідини. У основі процесу осадження лежить "механізм удару". Є і інші конструкції апаратів цього типу (скрубер Дойля, СУД).

У нижній частині труби скрубера Дойля встановлені конуси для збільшення швидкості виходу газу. У щілині вона рівна 35-55 м/с. Газ ударяється об поверхню рідини, створюючи завісу з краплин. Гідравлічний опір від 500 до 4000 Па. Питома витрата рідини складає 0,13 дм3/м3.

Газопромивачі відцентрової дії. Найбільше поширені відцентрові скрубери, які за конструктивною ознакою можна розділити на два види: 1) апарати, в яких закручування газового потоку здійснюється за допомогою центрального лопатевого пристрою; 2) апарати з бічним тангенціальним або равликом підведенням газу. Останні зрошують через форсунки, встановлені в центральній частині апарату, крім того рідина, що стікає по внутрішній поверхні стінки апарату, утворює плівку.

Більшість вітчизняних відцентрових скруберів мають тангенціальне підведення газів і плівкове зрошування. Такі апарати використовують для очищення будь-яких видів пилу, що не цементується. Для створення на внутрішній поверхні стінки плівки рідини її тангенціально вводять в апарат через ряд трубок, які розташовані у його верхній частині.

При вмісті пилу, що перевищує 2 г/м3, до очищення в циклоні з водяною плівкою рекомендується попереднє очищення газів в апараті іншого типу. Для уловлювання змочуваного пилу (за винятком волокнистого і такого, що цементується) при початковій концентрації до 5 г/м3 використовують швидкісні промивачі СІОТ.

Для очищення димових газів від попелу застосовують відцентровий скрубер ЦС-ВТІ.

Скрубер Вентурі. Для очищення газів від мікронного і субмікронного пилу головним чином застосовують швидкісні скрубери. Принцип дії цих апаратів заснований на інтенсивному дробленні газовим потоком, що рухається із швидкістю 40-150 м/с, рідини, котра зрошує скрубер. Осадженню часток на краплинах зрошуючої рідини сприяють також високі відносні швидкості між ними.

Скрубер Вентурі є найбільш поширеним представником швидкісних скруберів. Вони – найбільш ефективні з апаратів мокрого очищення газів. У зв'язку з безперервно зростаючими вимогами до глибини очищення газоповітряних викидів промислових підприємств скрубери Вентурі поступово стають домінуючим видом мокрих пиловловлювачів. Скрубер Вентурі є трубою-розпилювачем, в яку підводиться зрошуюча рідина, із встановленим за нею краплевловлювачем. Дія труби-розпилювача аналогічна роботі пневмофорсунки, і застосування труби Вентурі забезпечує мінімальні (не пов'язані з розпилюванням) гідравлічні втрати при проходженні газом розпилюючого пристрою. Проте, з конструктивних міркувань, досить часто доводиться відмовлятися від суворого виконання труби-розпилювача у вигляді труби Вентурі, а в деяких випадках її конструкція практично нічим не нагадує трубу Вентурі. Робота скруберів Вентурі заснована на дробленні води турбулентним газовим потоком, захваті краплинами води часток пилу, подальшій їх коагуляції і осадженні в краплевловлювачі інерційного типу.

Апарат включає трубу Вентурі і прямоточний циклон. Труба Вентурі складається з конфузора, котрий збільшує швидкість газу, в якому розміщують зрошувальний пристрій, горловини, де відбувається осадження частинок пилу на краплях води, і дифузора, в якому протікають процеси коагуляції, а також за рахунок зниження швидкості відновлюється частина тиску, витраченого на створення високої швидкості газу в горловині. У краплевловлювачі тангенційного введення газу створюється обертання газового потоку, внаслідок чого змочені і укрупнені частки пилу відкидаються на стінки і безперервно виводяться з краплевловлювача у вигляді шламу.

Скрубери Вентурі можуть працювати з високою ефективністю: η = 96-98 % для пилу з середнім розміром частинок 1–2 мкм і уловлювати високодисперсні частинки пилу (до субмікронних розмірів) в широкому діапазоні початкової концентрації його в газі - від 0,05 до 100 г/м3. При роботі в режимі тонкого очищення від високодисперсного пилу швидкість газів в горловині повинна підтримуватися в межах 100-150 м/с, а питома витрата води - в межах 0,5 – 1,2 дм3/м3. Це обумовлює необхідність великого перепаду тиску (Δр = 10–20 кПа) і, отже, значних витрат енергії на очищення газу. У ряді випадків, коли труба Вентурі працює тільки як коагулятор перед подальшим тонким очищенням (наприклад, в електрофільтрах) або для уловлювання крупного пилу розміром частинок більше 5–10 мкм, швидкості в горловині можуть бути знижені до 50–100 м/с, що значно скорочує енерговитрати.